一种固面反射器热变形测试装置及方法

本发明属于高通量卫星固面天线,涉及一种固面反射器热变形测试装置及方法。

背景技术:

1、固面天线反射器是高通量卫星的重要组成部分,其在轨工作时受不同环境温度的影响会发生热变形,包括天线反射器工作面型面的变化和波束指向角度的变化等,会直接影响卫星的性能。如何在地面试验中较为准确的模拟在轨热变形工况,获取热变形测试数据一直是工程上的难题。

2、测试装置是准确获取热变形测试数据的关键装置,现有的测试装置的结构如图1所示,包括多层金属桁架拼装而成,测试前将固面反射器工作面朝天平放于测试平台上,在反射器工作面上每隔一定间距粘贴靶标,靶标一般间隔50mm左右,通常2m左右的反射器工作面上一般粘贴有几千个靶标,测试时通过摄影测量设备从反射器工作面的上方进行拍摄获取热变形测试数据。通过计算不同温度下的反射器型面精度rms,大致评估出反射器不同温度下型面变化情况。现有测试装置中重力方向和反射器型面精度rms的敏感方向(即反射器加工坐标系z方向)共线,由于z方向的变形影响电磁波从馈源发出到反射面的距离,从而影响天线相位,对天线性能影响最为显著。测试结果中引入的重力变形无法剥离,故对准确评估在轨热变形影响较大;反射器底部和测试平台表面接触,高低温环境中接触边界的状态(如摩擦力等)也会影响反射器的变形,以上原因导致测试精度较低。

3、现有技术由于仅仅在反射器工作面上设置靶标,导致其仅能测试反射器工作面型面变化,而无法精确计算出高低温下天线反射器指向角度的变化情况,同时由于反射器工作面粘贴的靶标数量较多,增加了数据处理的工作量,且测试装置的结构复杂。

技术实现思路

1、本发明的目的在于克服上述现有技术存在的缺陷,提出了一种固面反射器热变形测试装置及方法,旨在精确地获取高低温下天线反射器指向角度的变化情况,并提高测试效率,简化测试装置的结构。

2、为实现上述目的,本发明采取的技术方案为:

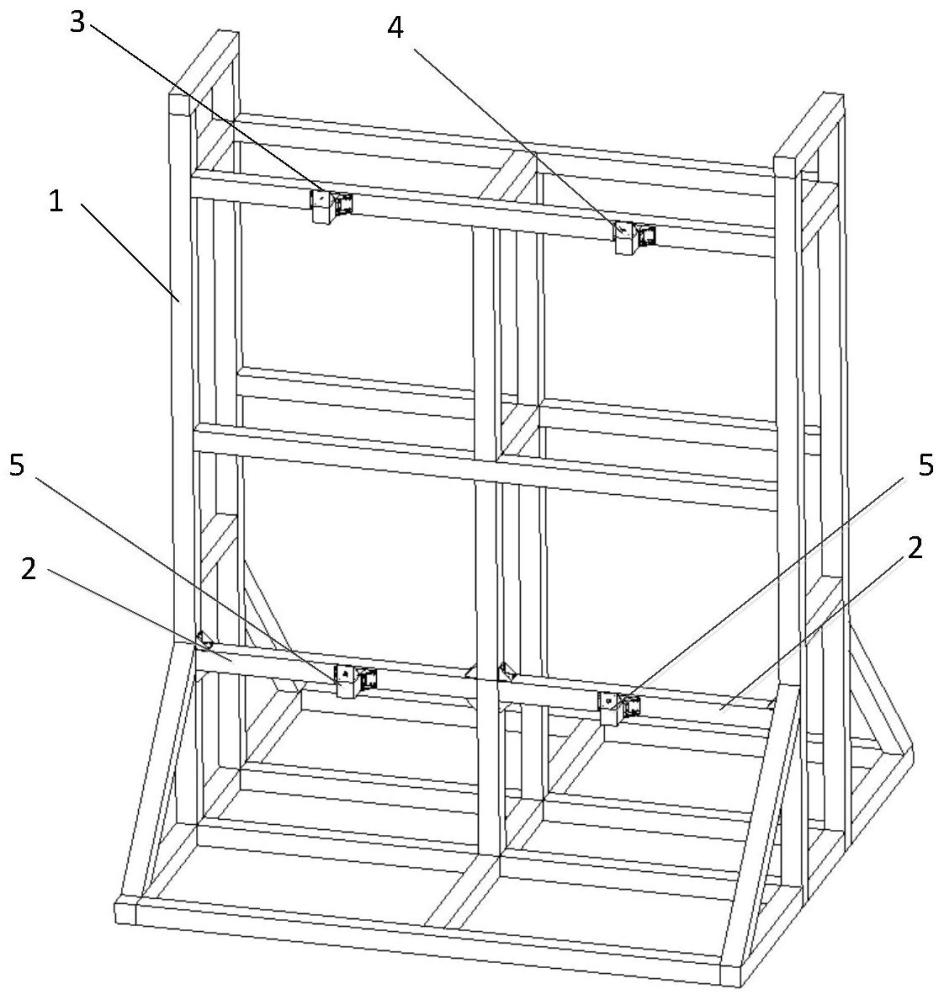

3、一种固面反射器热变形测试装置,包括支架主体和安装接口,其特征在于,所述支架主体包括与一对纵向臂固定的横向臂和可沿该对纵向臂上下移动的调节臂;所述安装接口由设置在横向臂上并可沿其左右移动的第一挂点和第二挂点,以及设置在调节臂上并可沿其左右移动的两个第三挂点组成,用于固定待测固面反射器。

4、作为优化,所述支架主体,采用轻质合金材料;所述横向臂,固定在所述一对纵向臂的上方;所述调节臂,位于所述横向臂的下方。

5、作为优化,所述两个第三挂点,与所述第一挂点和第二挂点共面。

6、作为优化,所述第一挂点,包括第一连接螺杆、两个第一保护挡片、第一角盒和第一支座;所述第一连接螺杆水平设置,其一端设置有连接反射器的接口,另一端插入第一角盒的圆形孔内;所述第一连接螺杆外径与所述第一角盒圆形孔内径尺寸相等;所述第一支座大底面可沿支架主体的横向臂移动;所述两个第一保护挡片位于第一角盒前侧壁的内外两侧,且与第一角盒两侧均留有间隙。

7、作为优化,所述第二挂点,包括第二连接螺杆、两个第二保护挡片、第二角盒和第二支座;所述第二角盒与第二支座固定,该第二角盒的前侧壁上设置有第二连接螺杆可以平移的腰形孔;所述第二连接螺杆水平设置,其一端设置有连接反射器的接口,另一端插入角盒第二的腰形孔内;所述第二支座大底面可沿支架主体的横向臂移动;两个第二保护挡片位于第二角盒前侧壁的内外两侧,与第二角盒两侧均留有间隙。

8、作为优化,所述第二连接螺杆与第二角盒腰形孔之间一侧间隙的长度d,与第一挂点和第二挂点的角盒孔中心之间的距离l1满足以下关系:

9、d>l1×δt×(k1-k2)

10、其中,δt为热变形试验温度最大变化范围,k1、k2分别为支架主体、固面反射器的热膨胀系数。

11、作为优化,所述第三挂点,包括第三连接螺杆、两个第三保护挡片、第三角盒和第三支座;所述第三角盒与第三支座固定,该第三角盒的前侧壁上设置有第三连接螺杆可以自由移动的尺寸大于第三连接螺杆直径的圆形孔;所述第三连接螺杆水平设置,其一端设置有连接反射器的接口,另一端插入第三角盒的圆形孔内;所述第三支座大底面可沿支架主体的调节臂移动;两个第三保护挡片位于第三角盒前侧壁的内外两侧,且与第三角盒两侧均留有间隙。

12、作为优化,所述第三角盒孔直径和第三连接螺杆轴直径差值的一半d,与第一挂点和与其距离最远的第三挂点角盒孔中心之间的距离l2满足以下关系:

13、d>l2×δt×(k1-k2)。

14、一种固面反射器热变形的测试方法,包括如下步骤:

15、(1)初始化测试装置:

16、对安装接口进行调整,将第一挂点的第一连接螺杆调整至第一角盒圆形孔的中心位置,将第二挂点的第二连接螺杆调整至第二角盒腰形孔的中心位置,将两个第三挂点的第三连接螺杆调整至第三角盒圆形孔的中心位置的中心位置,并将反射器背面固定在安装接口上,使待测的固面反射器型面精度rms的敏感方向中心轴线与其重力方向垂直;

17、(2)设置基准点和展开臂测点:

18、在沿反射器工作面的边缘位置上等间距设置且成呈环状分布的m个基准孔附近各粘贴一个靶标,形成m个基准点,同时在位于反射器工作面同侧的展开臂上粘贴多个间距为b的靶标作为展开臂测点,其中m≥8,b≥30mm;

19、(3)建立常温下反射器设计坐标系oa-xayaza:

20、利用经纬仪在常温下对每个基准孔及其对应的基准点的坐标值进行交会测量,并采用最小二乘法,通过每个基准孔在经纬仪交会测量坐标系下的测量坐标值和该基准孔在反射器设计坐标系下的理论坐标值,计算经纬仪交会测量坐标系与反射器设计坐标系的转换矩阵,然后根据该转换矩阵将每个基准点在经纬仪交会测量坐标系下的坐标值转换为其在反射器设计坐标系下的空间坐标值,建立常温下反射器设计坐标系oa-xayaza;

21、(4)采集高低温下反射器基准点和展开臂测点数据:

22、通过摄影测量设备在高低温箱中对每个基准点和每个展开臂测点在高、低温工况下的空间坐标值进行采集;

23、(5)计算天线反射器波束指向角度变化值:

24、(5a)利用最小二乘的方法,以常温下反射器基准点空间坐标值作为理论值,通过高温工况下反射器基准点空间坐标值,建立高温工况下反射器设计坐标系oa'-xa'ya'za';

25、(5b)将高温工况反射器设计坐标系oa'-xa'ya'za'中的高温工况下展开臂测点空间坐标值转换至常温反射器设计坐标系oa-xayaza中,并根据高温工况和常温工况下展开臂测点空间坐标值,分别计算展开臂近端、远端测点投影在za轴上的位移变化量δk1、δk2,同时根据常温工况和低温工况下展开臂测点空间坐标值,分别计算展开臂近端、远端测点投影在za轴上的位移变化量δk3、δk4,然后根据δk1和δk2计算高温下天线反射器波束指向角度的变化值φ高温,同时根据δk3和δk4计算低温下天线反射器波束指向角度的变化值φ低温,最后根据φ高温和φ低温计算天线反射器波束指向角度变化值φ:

26、φ=φ低温+φ高温

27、φ高温=kδθ高温

28、δθ高温=(δk2-δk1)/l

29、φ低温=kδθ低温

30、δθ低温=(δk4-δk3)/l

31、其中,k为反射器展开臂变化对应于天线反射器波束指向变化的系数,δθ高温、δθ低温分别表示展开臂高温工况角度变化值和低温工况角度变化值,l为近端和远端测点之间的距离。

32、本发明与现有技术相比,具有以下优点:

33、1、本发明测试装置中的安装接口设置在支架主体的纵向平面上,测试时通过对安装接口的调整使固面反射器型面精度rms的敏感方向,即反射器加工坐标系z轴方向与重力方向解耦,从而最大限度的避免了重力对于型面精度rms的影响,能够精确计算出高低温下天线反射器指向角度的变化情况,避免了现有技术仅能测试反射器工作面型面变化且测试精度较低的缺陷。

34、2、本发明仅需要在沿反射器工作面的边缘位置上等间距设置成呈环状分布的多个基准点,在位于反射器展开臂上设置多个展开臂测点,通过较少的靶标点信息计算固面天线指向角度的变化情况,避免了现有技术由于反射器工作面粘贴的靶标数量较多导致的数据处理量较大的缺陷,有效提高了测试效率。

35、3、本发明测试装置的支架主体仅有少量的金属桁架构成,安装简单,避免了现有技术测试装置多层金属桁架所带来的安装复杂的缺陷。

- 还没有人留言评论。精彩留言会获得点赞!