一种使用油驱水分离式增压机构的压力循环试验系统的制作方法

本技术涉及高压与超高压容器试验,特别是涉及一种使用油驱水分离式增压机构的压力循环试验系统。

背景技术:

1、对于高压与超高压容器的液压压力循环试验,提供液压高压与超高压液压压力的途径有高压泵、气驱泵、增压器等多种途径。高压泵与气驱泵的流量较低,需要多泵并联,单一增压器容积有限,对容积较大的受试容器,单一增压器不能在增压器的一个动作内使受试容器达到所需要的压力,需要多个增压器动作以保证受试容器能达到所需的压力,多个大容积增压器的设置增加了设备的投入,如何设置两个较小容积的动作是解决该问题的关键。

2、申请号为“201610144330.7”,名称为“一种采用增压器的油驱水压力循环试验系统”的发明专利中,包括油箱、电机泵组、低压换向阀组、高压水泄压阀、高压传感器、压力表、高压过滤器、低压过滤器、换热器、低压传感器、水箱、水泵、两个增压器、两个高压水换向阀组、控制装置以及相应的连接管线和控制线组成;控制装置接收低压传感器和高压传感器的压力信号,并自动控制低压换向阀组、两个高压水换向阀组和高压水泄压阀,使得组建的管路系统通过两个增压器交替工作对受试容器进行油驱水加压,达到对不同容积的受试容器采用标准化的增压器进行试验的目的。其向受试容器中充水进行试验是为了适应特殊材质的受试容器,如塑料,解决油或油性介质与塑料相溶的问题。但是其增压器在使用过程中,由于活塞与增压器内壁的密封问题,很容易出现油水混合的问题,对受试容器造成不良影响,还会使得水、油受到污染。

技术实现思路

1、本实用新型的目的是提供一种使用油驱水分离式增压机构的压力循环试验系统,以解决现有技术存在的问题,可以解决由于活塞密封圈磨损导致的一体式增压器中油水混合,对受试容器和介质造成不良影响的问题。

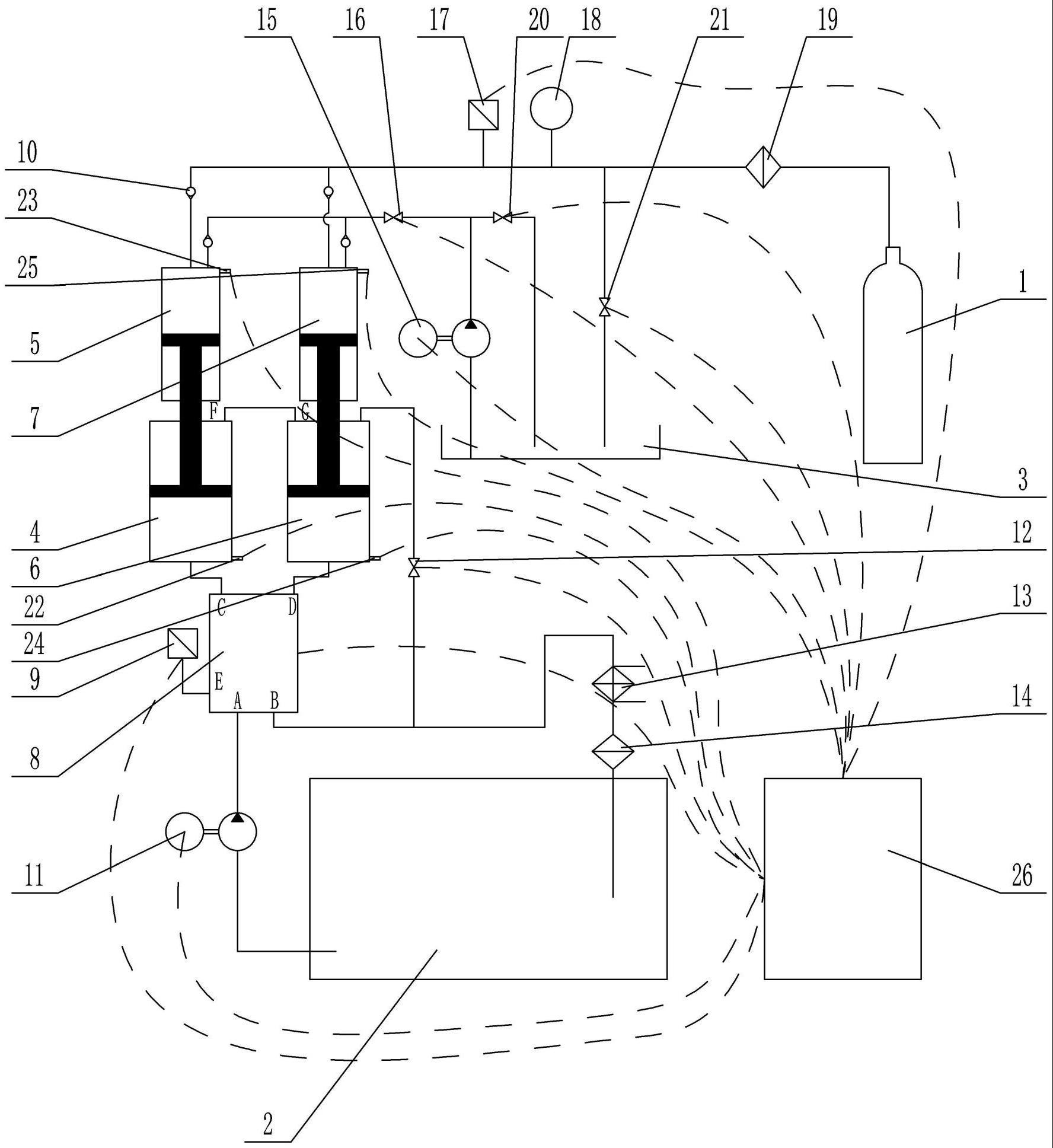

2、为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种使用油驱水分离式增压机构的压力循环试验系统,包括受试容器、油箱、水箱和并列设置的两增压器,所述增压器包括分体设置的高压水腔和低压油腔,所述高压水腔和低压油腔中均设置有活塞,且两所述活塞通过活塞杆连接;所述高压水腔的无杆腔通过两条管路分别与所述受试容器、所述水箱连通,所述低压油腔的无杆腔通过低压换向阀组与所述油箱连通,两所述低压油腔的有杆腔通过管路相连通。

3、优选的,所述高压水腔的直径小于所述低压油腔的直径。

4、优选的,任一所述低压油腔的有杆腔还通过低压截止阀与所述油箱连通。

5、优选的,沿水流方向,所述高压水腔的无杆腔与所述水箱的连接管路上还依次设置有水泵和高压升压阀。

6、优选的,所述压力循环试验系统中还设置有与所述高压升压阀并联的高压溢流阀,所述高压溢流阀的两端分别与所述水泵、所述水箱连通。

7、优选的,所述低压换向阀组的进油口与所述油箱之间设置有油泵,回油口与所述油箱之间设置有换热器与低压过滤器。

8、优选的,所述高压水腔的无杆腔的端部、所述低压油腔的无杆腔的端部均设置有压力开关,所述压力开关、所述油泵、所述水泵均与控制装置电连接。

9、优选的,所述高压水腔的无杆腔与所述水箱、所述受试容器的连接管路上均设置有单向阀。

10、优选的,沿水流方向,所述高压水腔的无杆腔与所述受试容器的连接管路上还依次设置有高压传感器、压力表和高压过滤器。

11、优选的,所述高压水腔与所述受试容器的连接管路上还设置有与所述水箱连通的泄压阀。

12、本实用新型相对于现有技术取得了以下技术效果:

13、1、本实用新型通过两增压器可以交替对受试容器进行油驱水加压,并且由于本实用新型中高压水腔与低压油腔分体设置,即便是活塞处发生磨损导致介质泄漏,也不会产生油水混合的情况,从而可以解决由于活塞密封圈磨损导致的一体式增压器中油水混合,对受试容器和介质造成不良影响的问题;

14、2、本实用新型中设置低压截止阀与两增压器中低压油腔的有杆腔进行连通,通过通断低压截止阀,并配合其他结构能够将本实用新型的加压方式在两增压器交替循环加压与同步加压两种模式之间进行切换,从而对不同压力容器的适应能力更强,加压效率也更高。

技术特征:

1.一种使用油驱水分离式增压机构的压力循环试验系统,其特征在于,包括受试容器、油箱、水箱和并列设置的两增压器,所述增压器包括分体设置的高压水腔和低压油腔,所述高压水腔和低压油腔中均设置有活塞,且两所述活塞通过活塞杆连接;所述高压水腔的无杆腔通过两条管路分别与所述受试容器、所述水箱连通,所述低压油腔的无杆腔通过低压换向阀组与所述油箱连通,两所述低压油腔的有杆腔通过管路相连通。

2.根据权利要求1所述的使用油驱水分离式增压机构的压力循环试验系统,其特征在于,所述高压水腔的直径小于所述低压油腔的直径。

3.根据权利要求1所述的使用油驱水分离式增压机构的压力循环试验系统,其特征在于,任一所述低压油腔的有杆腔还通过低压截止阀与所述油箱连通。

4.根据权利要求3所述的使用油驱水分离式增压机构的压力循环试验系统,其特征在于,沿水流方向,所述高压水腔的无杆腔与所述水箱的连接管路上还依次设置有水泵和高压升压阀。

5.根据权利要求4所述的使用油驱水分离式增压机构的压力循环试验系统,其特征在于,所述压力循环试验系统中还设置有与所述高压升压阀并联的高压溢流阀,所述高压溢流阀的两端分别与所述水泵、所述水箱连通。

6.根据权利要求5所述的使用油驱水分离式增压机构的压力循环试验系统,其特征在于,所述低压换向阀组的进油口与所述油箱之间设置有油泵,回油口与所述油箱之间设置有换热器与低压过滤器。

7.根据权利要求6所述的使用油驱水分离式增压机构的压力循环试验系统,其特征在于,所述高压水腔的无杆腔的端部、所述低压油腔的无杆腔的端部均设置有压力开关,所述压力开关、所述油泵、所述水泵均与控制装置电连接。

8.根据权利要求1-7任意一项所述的使用油驱水分离式增压机构的压力循环试验系统,其特征在于,所述高压水腔的无杆腔与所述水箱、所述受试容器的连接管路上均设置有单向阀。

9.根据权利要求8所述的使用油驱水分离式增压机构的压力循环试验系统,其特征在于,沿水流方向,所述高压水腔的无杆腔与所述受试容器的连接管路上还依次设置有高压传感器、压力表和高压过滤器。

10.根据权利要求9所述的使用油驱水分离式增压机构的压力循环试验系统,其特征在于,所述高压水腔与所述受试容器的连接管路上还设置有与所述水箱连通的泄压阀。

技术总结

本技术公开一种使用油驱水分离式增压机构的压力循环试验系统,涉及高压与超高压容器试验技术领域,包括受试容器、油箱、水箱和并列设置的两增压器,增压器包括分体设置的高压水腔和低压油腔,高压水腔和低压油腔中均设置有活塞,且两活塞通过活塞杆连接;高压水腔的无杆腔通过两条管路分别与受试容器、水箱连通,低压油腔的无杆腔通过低压换向阀组与油箱连通,两低压油腔的有杆腔通过管路相连通;由于本技术中高压水腔与低压油腔分体设置,即便是活塞处发生磨损导致介质泄漏,也不会产生油水混合的情况,从而可以解决由于活塞密封圈磨损导致的一体式增压器中油水混合,对受试容器和介质造成不良影响的问题。

技术研发人员:戴行涛,韩冰,王国华,陶思伟,刘岩,古海波,宋薛思,金鑫,赵新龙,姜振,刘鹏,纪纯明,郝伟,李强,李立峰

受保护的技术使用者:大连锅炉压力容器检验检测研究院有限公司

技术研发日:20230307

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!