一种A型臂焊接总成检具的制作方法

本技术涉及一种a型臂焊接总成检具,属于客车加工检具。

背景技术:

1、车桥是客车中的一个重要结构,其作用是承受客车的载荷,维持客车在道路上的正常行驶。车桥的两端分别与a型臂两侧的臂梁固定连接。在加工的过程中,首先将a型臂总成焊接好后,再与车桥进行装配。

2、若a型臂焊接总成的尺寸误差较大,势必会影响车桥的安装精度的,进而导致客车的性能下降。

技术实现思路

1、本实用新型要解决的技术问题是:提供一种a型臂焊接总成检具,以解决上述现有技术中存在的问题。

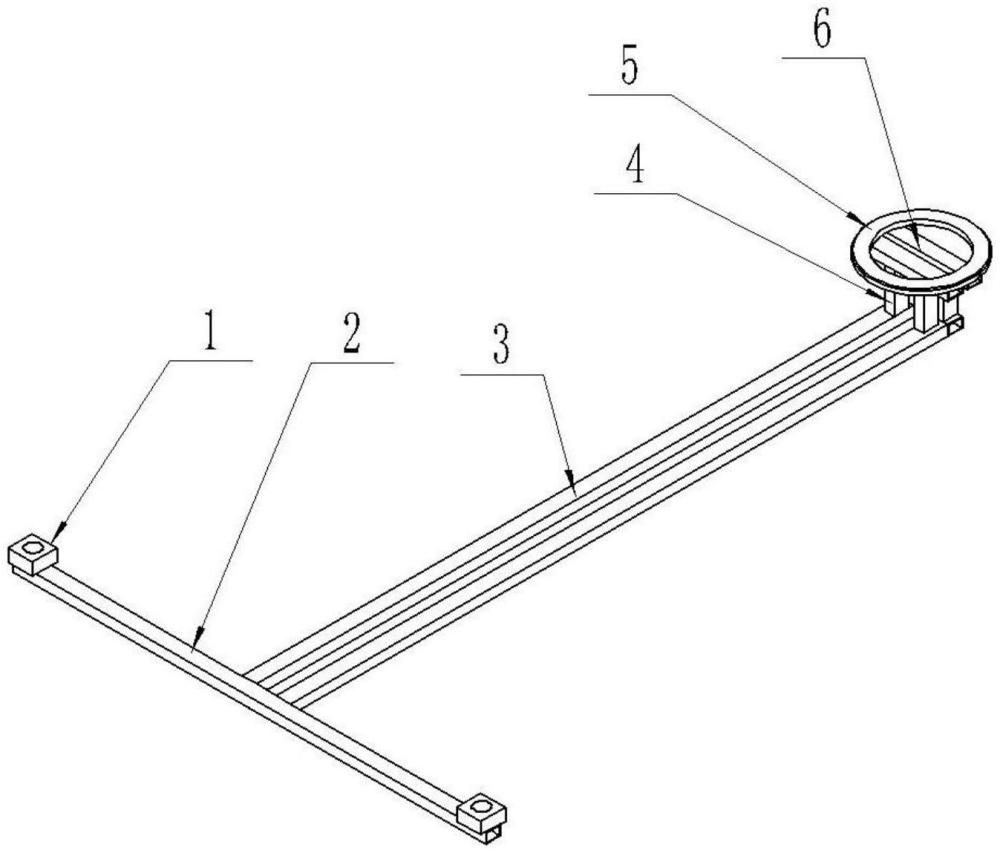

2、本实用新型采取的技术方案为:一种a型臂焊接总成检具,包括横连接杆、纵连接杆以及定位盘,所述纵连接杆的一端垂直固定在所述横连接杆的中部,所述纵连接杆与所述横连接杆整体成t字形,所述横连接杆的两端的上方各自固定有一个定位块;所述定位盘固定在所述纵连接杆上远离所述横连接杆的一端的上方。

3、优选的,所述纵连接杆的数量设置为2个以上,每个所述纵连接杆上远离所述横连接杆的一端的上方固定有一个沿竖直方向布置的立杆,所有的立杆上共同固定有同一个沿水平方形布置的支撑杆,所述定位盘固定在所述支撑杆的上端。

4、优选的,所述纵连接杆的数量设置为2个并且关于所述横连接杆的对称轴对称设置。

5、优选的,所述支撑杆的数量设置为2个并且关于所述定位盘的轴线对称设置。

6、优选的,所述横连接杆的长度为965-975mm。

7、优选的,所述纵连接杆的长度为1345-1350mm

8、优选的,所述定位块为49-51×49-51mm的矩形块,所述定位块中央开设有定位孔。

9、优选的,所述立杆的高度为81-83mm,所述支撑杆的长度为179-181mm。

10、优选的,所述定位盘为圆环形。

11、本实用新型的有益效果:与现有技术相比,本实用新型针对客车a型臂焊接总成设计出了专门的检具,方便对客车a型臂焊接总成进行检测,确保a型臂焊接总成参数尺寸符合要求,确保a型臂焊接总成与车桥的安装精度的,从而确保客车的性能。

技术特征:

1.一种a型臂焊接总成检具,其特征在于:包括横连接杆、纵连接杆以及定位盘,所述纵连接杆的一端垂直固定在所述横连接杆的中部,所述纵连接杆与所述横连接杆整体成t字形,所述横连接杆的两端的上方各自固定有一个定位块;所述定位盘固定在所述纵连接杆上远离所述横连接杆的一端的上方。

2.根据权利要求1所述的一种a型臂焊接总成检具,其特征在于:所述纵连接杆的数量设置为2个以上,每个所述纵连接杆上远离所述横连接杆的一端的上方固定有一个沿竖直方向布置的立杆,所有的立杆上共同固定有同一个沿水平方形布置的支撑杆,所述定位盘固定在所述支撑杆的上端。

3.根据权利要求2所述的一种a型臂焊接总成检具,其特征在于:所述纵连接杆的数量设置为2个并且关于所述横连接杆的对称轴对称设置。

4.根据权利要求2所述的一种a型臂焊接总成检具,其特征在于:所述支撑杆的数量设置为2个并且关于所述定位盘的轴线对称设置。

5.根据权利要求1所述的一种a型臂焊接总成检具,其特征在于:所述横连接杆的长度为965-975mm。

6.根据权利要求1所述的一种a型臂焊接总成检具,其特征在于:所述纵连接杆的长度为1345-1350mm。

7.根据权利要求1所述的一种a型臂焊接总成检具,其特征在于:所述定位块为49-51×49-51mm的矩形块,所述定位块中央开设有定位孔。

8.根据权利要求2所述的一种a型臂焊接总成检具,其特征在于:所述立杆的高度为81-83mm,所述支撑杆的长度为179-181mm。

9.根据权利要求1所述的一种a型臂焊接总成检具,其特征在于:所述定位盘为圆环形。

技术总结

本技术公开了一种A型臂焊接总成检具,包括横连接杆、纵连接杆以及定位盘,所述纵连接杆的一端垂直固定在所述横连接杆的中部,所述纵连接杆与所述横连接杆整体成T字形,所述横连接杆的两端的上方各自固定有一个定位块;所述定位盘固定在所述纵连接杆上远离所述横连接杆的一端的上方。本技术针对客车A型臂焊接总成设计出了专门的检具,方便对客车A型臂焊接总成进行检测,确保A型臂焊接总成参数尺寸符合要求,确保A型臂焊接总成与车桥的安装精度的,从而确保客车的性能。

技术研发人员:陈梅燕,许洪珊,吴传都

受保护的技术使用者:奇瑞万达贵州客车股份有限公司

技术研发日:20230417

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!