一种焊缝超声波检测水平位置辅助定位尺的制作方法

本技术涉及焊缝超声波检测领域,尤其涉及一种焊缝超声波检测水平位置辅助定位尺。

背景技术:

1、超声波检测为无损检测领域中最常用的检测方法之一,在城轨车辆制造领域应用范围广,可靠性高。目前,超声波检测多采用超声波探伤仪来完成,其反射波深度、水平距离可直接读出,检测精度为0.1mm。在超声波探伤仪上读出反射波距离探头前端的水平距离后,再用钢直尺测量相应尺寸,确定反射波的实际反射位置,以便对反射波做出准确分析和判定。因此,反射波水平距离的准确测量和定位对超声波检测结果的评判至关重要。

2、城轨车辆底架边梁和枕梁hv型不等高焊缝,如图1所示,手工焊接,超声波检测时,超声波探头5放置于枕梁7的表面上对焊缝6进行扫查检测。枕梁7的表面比边梁8的表面高8(±1)mm,保留焊缝6余高,焊缝6最高点比枕梁7的表面高2mm~3mm,边梁8上表面有6mm~10mm宽度区域被焊缝6盖住,外观上已无法分辨焊缝6与边梁焊缝熔合面602的位置。而焊缝6与边梁焊缝熔合面602及其附近区域容易产生缺陷,同时,边梁8靠近焊缝6位置母材背面因焊接时的收缩容易出现局部凸起603,当凸起603与超声波声束方向角度合适时会有反射波,此凸起603反射波与焊缝熔合面602位置缺陷反射波在水平位置上相差在5mm以内,而边梁8上表面有宽度6mm~10mm的边梁被焊缝盖住区域601,在测量水平距离后无法判定反射波是边梁焊缝熔合面602位置缺陷反射波还是边梁母材背面凸起603反射波,造成误判。而且,枕梁面与边梁面的高度差及焊缝余高的存在,导致钢直尺测量水平距离时读数十分不准,进一步加剧了误判的可能性。

3、如何实现对不等高hv型焊缝超声波检测反射波水平位置的准确测量和快速定位,是现有不等高hv型焊缝超声波检测技术领域中的一大难题。

技术实现思路

1、本实用新型的目的在于针对现有技术的不足,提供一种焊缝超声波检测水平位置辅助定位尺,解决外观无法分辨边梁焊缝熔合面位置以及枕梁面与边梁面的高度差及焊缝余高的存在影响测量结果准确性的问题。

2、本实用新型采用的技术方案如下:

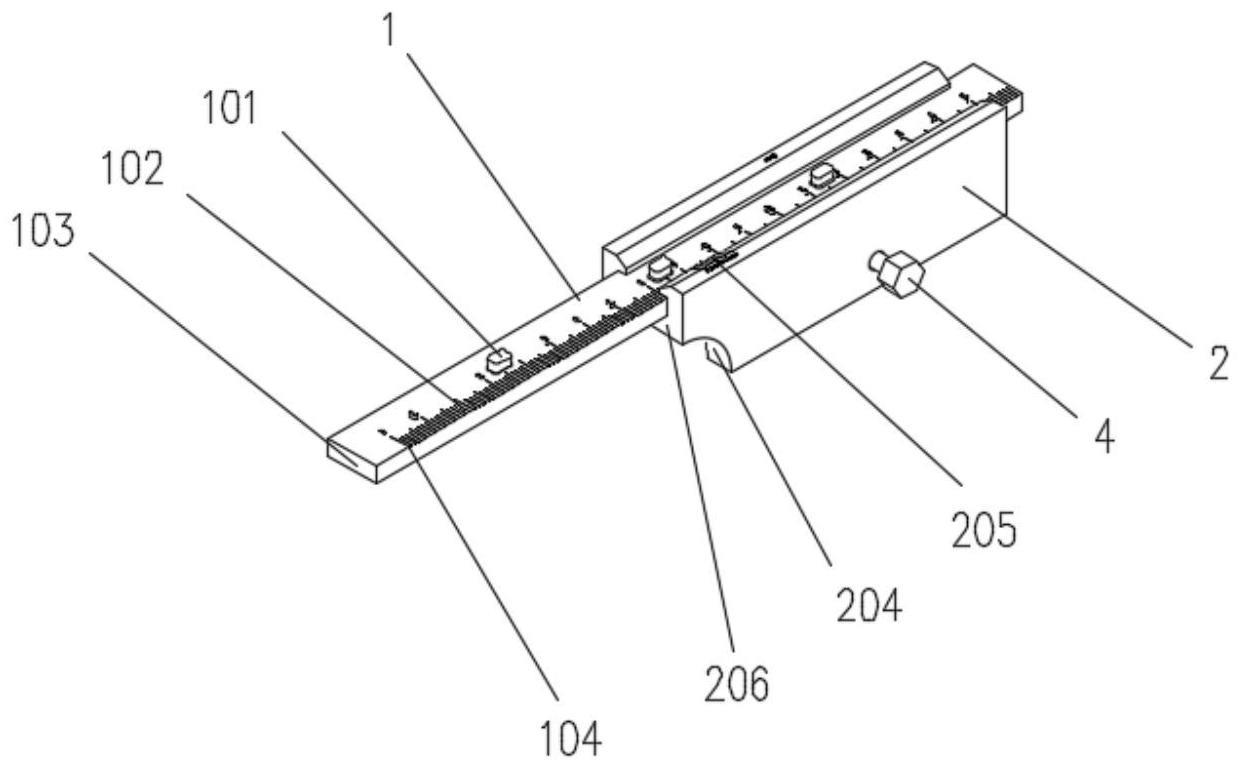

3、一种焊缝超声波检测水平位置辅助定位尺,包括主尺、尺框,所述尺框上设置有第一滑槽,所述主尺通过第一滑槽与尺框滑动连接,所述第一滑槽与尺框的底部有间距,所述主尺上表面设置有主尺刻度线,所述尺框朝向主尺零刻度线的一端设置有尺框缺口,所述尺框缺口位于尺框远离主尺的一侧。

4、所述尺框缺口能够避免测量时尺框与焊缝发生干涉,第一滑槽与尺框底部有间距,能够避免测量过程中主尺与焊缝干涉,解决了测量水平距离时枕梁面与边梁面的高度差及焊缝余高的存在影响测量结果准确性的问题。

5、进一步地,所述尺框缺口大小根据边梁上表面焊缝的宽度和高度确定。

6、优选地,尺框缺口沿尺框长度方向的深度为15mm,高度为15mm。

7、进一步地,所述第一滑槽的底面至尺框底面的高度值大于焊缝最高点至边梁上表面的垂直高度值。如此,避免测量过程中主尺与焊缝干涉。

8、优选地,尺框上第一滑槽底面至尺框底面的高度值为20mm。

9、进一步地,所述主尺的长度l1≥2×k×t+l2,其中,k为超声波探头折射角正切值,t为枕梁厚度,l2为尺框长度;城轨车辆枕梁厚度最大值为20mm,所用超声波探头k值最大为2.5。根据边梁上表面宽度范围为80mm-120mm,所述尺框长度优选为100mm。

10、优选地,主尺长度为200mm。

11、进一步地,相邻的主尺刻度线的间隔为1mm,所述主刻度线的格数≥(2×k×t)/1。所述格数至少为100格。

12、优选地,所述主刻度线的格数设置为190格。

13、进一步地,所述尺框上表面朝向主尺零刻度线的一端设有尺框刻度线,所述尺框刻度线的格数为10格,相邻的尺框刻度线的间隔为0.9mm。

14、进一步地,所述辅助定位尺读数为零时,主尺前端面与尺框前端面平齐,主尺零刻度线与尺框的零刻度线对齐。如此,主尺刻度线与尺框刻度线每一格相差0.1mm。辅助定位尺测量精度为0.1mm,与超声波探伤仪检测精度相匹配。

15、进一步地,所述主尺的表面设置有多个凸台,所述凸台沿主尺长度方向均匀分布。如此,以实现单手操作辅助定位尺时顺利拨动主尺。

16、进一步地,所述第一滑槽内设有凹槽。如此,以减少主尺与第一滑槽的接触面积,降低工件加工难度,有利于保证加工后接触面区域的平面度精度。主尺与第一滑槽的接触面积小,可以减少配合后的累计误差,从而提高测量精度,保证辅助定位尺的测量精度。

17、进一步地,所述尺框上设置有第二滑槽,所述第二滑槽位于尺框远离主尺的一侧。所述第一滑槽和第二滑槽的横截面均呈扁平矩形。

18、进一步地,所述第二滑槽内设置有定位调整块,所述定位调整块与第二滑槽滑动连接。

19、进一步地,所述尺框的侧壁上设置有螺纹孔,所述螺纹孔内设置有紧固螺杆,所述紧固螺杆通过螺纹孔与定位调整块接触顶紧。紧固螺杆能够将定位调整块固定在第二滑槽中,通过改变定位调整块在第二滑槽中的位置,实现辅助定位尺在不同车型中的应用。

20、进一步地,所述定位调整块远离主尺的一侧设置有定位块,所述定位块位于定位调整块远离尺框缺口的一端。

21、进一步地,所述定位块的一端与定位调整块固定连接,定位块的另一端设置有定位圆弧面,所述定位圆弧面位于定位块朝向尺框缺口的一侧。

22、与现有技术相比,本实用新型的有益效果为:能够准确测量超声波探伤仪反射波的水平距离;快速定位边梁焊缝熔合面位置并准确判断反射波相对于边梁焊缝熔合面的水平位置偏差值和偏差方向;提升水平距离测量准确性和检测效率,保证检测结果准确性,防止误判,有效保证产品焊接质量。

技术特征:

1.一种焊缝超声波检测水平位置辅助定位尺,包括主尺(1)、尺框(2),其特征在于,所述尺框(2)上设置有第一滑槽(201),所述第一滑槽(201)与尺框(2)的底部有间距,所述主尺(1)通过第一滑槽(201)与尺框(2)滑动连接,所述主尺(1)上表面设置有主尺刻度线(102),所述尺框(2)朝向主尺零刻度线(104)的一端设置有尺框缺口(204),所述尺框缺口(204)位于尺框(2)远离主尺(1)的一侧。

2.根据权利要求1所述的辅助定位尺,其特征在于,所述尺框(2)上表面朝向主尺零刻度线(104)的一端设有尺框刻度线(205),所述尺框刻度线(205)的格数为10格,相邻的尺框刻度线(205)之间的间隔为0.9mm,相邻的主尺刻度线(102)之间的间隔为1mm。

3.根据权利要求1所述的辅助定位尺,其特征在于,所述主尺(1)的表面设置有多个凸台(101),所述凸台(101)沿主尺(1)长度方向均匀分布。

4.根据权利要求1所述的辅助定位尺,其特征在于,所述第一滑槽(201)内设有凹槽(202)。

5.根据权利要求1-4任一项所述的辅助定位尺,其特征在于,所述尺框(2)上设置有第二滑槽(203),所述第二滑槽(203)位于尺框(2)远离主尺(1)的一侧。

6.根据权利要求5所述的辅助定位尺,其特征在于,所述第二滑槽(203)内设置有定位调整块(3),所述定位调整块(3)与第二滑槽(203)滑动连接。

7.根据权利要求6所述的辅助定位尺,其特征在于,所述尺框(2)的侧壁上设置有螺纹孔(207),所述螺纹孔(207)内设置有紧固螺杆(4),所述紧固螺杆(4)通过螺纹孔(207)与定位调整块(3)接触顶紧并使定位调整块(3)在第二滑槽(203)内位置固定。

8.根据权利要求6所述的辅助定位尺,其特征在于,所述定位调整块(3)远离主尺(1)的一侧设置有定位块(301),所述定位块(301)位于定位调整块(3)远离尺框缺口(204)的一端。

9.根据权利要求8所述的辅助定位尺,其特征在于,所述定位块(301)的一端与定位调整块(3)固定连接,定位块(301)的另一端设置有定位圆弧面(302),所述定位圆弧面(302)位于定位块(301)朝向尺框缺口(204)的一侧。

技术总结

本技术涉及一种焊缝超声波检测水平位置辅助定位尺,包括主尺、尺框,所述尺框上设置有第一滑槽,所述主尺通过第一滑槽与尺框滑动连接,所述第一滑槽与尺框的底部有间距,所述主尺上表面设置有主尺刻度线,所述尺框朝向主尺零刻度线的一端设置有尺框缺口,所述尺框缺口位于尺框远离主尺的一侧。本技术能够准确测量超声波探伤仪反射波的水平距离;快速定位边梁焊缝熔合面位置并准确判断反射波相对于边梁焊缝熔合面的水平位置偏差值和偏差方向;提升水平距离测量准确性和检测效率,保证检测结果准确性,防止误判,有效保证产品质量。

技术研发人员:高晓聂,彭章祝,陈丽君,张佐时,王晓花,彭元吉,赵卫,许贤杰

受保护的技术使用者:中车株洲电力机车有限公司

技术研发日:20230605

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!