一种盾构切桩试验装置

本发明属于地铁工程领域,尤其涉及一种盾构切桩,以及隧道管片加固试验装置。

背景技术:

1、随着地下建筑结构、交通网络不断发展扩大、隧道建设以及运营需要,普遍出现盾构切桩、锚等工程现象。盾构切桩势必会改变桩体受力情况,迫使桩体发生变形及应力重分布,隧道切穿桩体后将直接承担桩端压力,管片内力将会发生突变,对隧道结构极其不利。模型试验方面,目前对于盾构切桩的研究多停留在切桩过程中桩体对隧道的影响,以及桩体表面应力应变,对于管片破损的研究包括从表面裂缝直观判断以及利用声发射技术探查管片内部损伤,对于隧道管片加固的研究仅人为定时定量铺设二次衬砌。

2、综上所述,目前对于桩体被冲切过程中整体变形及内部应力重分布过程尚未展开模型试验研究,对于管片受力损伤过程无法直接观察,对于二次衬砌施加时机难以把握。针对上述研究不足,设计研发了一种盾构切桩试验装置。

技术实现思路

1、本发明的目的在于:探明桩体被盾构切穿时的整体变形以及内部应力重分布特征,建立桩体被冲切破坏的应力应变模型,为修正理论计算提供数据支撑;显化管片内部损伤,及时施加二次衬砌,研究管片在桩端压力下的变形特征。

2、为了实现上述目的,本发明采用了如下技术方案:

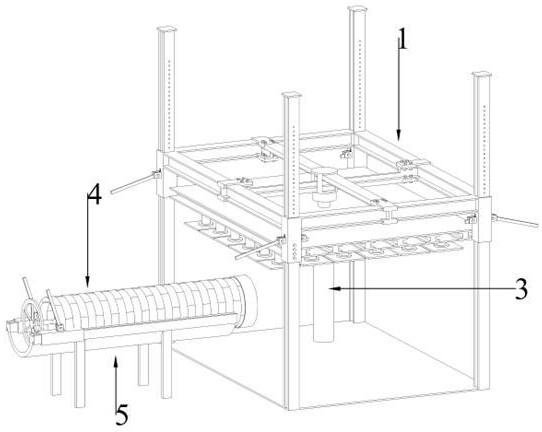

3、一种盾构切桩试验装置,其特征在于,包括包括加载系统1、模型箱2、模型桩3、模型隧道4、开挖系统5;在模型箱2内部放置模型桩3,开挖系统5位于圆形开口12前方,模型隧道4放置于开挖系统5上。

4、作为上述技术方案的进一步描述:

5、所述的加载系统1包括反力架6、千斤顶7、传力板8、传力筒9;十字滑轨10利用连接器11架立于反力架6上,千斤顶7架立于十字滑轨10交点处;模型箱2坐落于加载系统1中反力架6底面,模型箱2有一圆形开口12,在模型箱2左右及底部均布置水管13,在底部水管上方有一块透水石14;模型箱2材质为亚克力,内部填充透明土。

6、作为上述技术方案的进一步描述:

7、所述的模型桩3由亚克力球15、螺杆16、应变片17以及导线拼装构成;亚克力球15由亚克力制成,其上、下、左、右、前、后各有一圆孔,圆孔中有螺纹;螺杆16由纯铝焊丝制成,表面有螺纹,可插入亚克力球15圆孔中;相邻亚克力球15由螺杆16连接拼装形成球群19;球群19中在螺杆16中部贴附应变片17,应变片17连接导线,各导线向上通过球群19孔隙连接至外部采集系统。

8、作为上述技术方案的进一步描述:

9、所述的应变片17胶结于螺杆16中部,各应变片17组成应力场监测系统;各导线胶结于一束筋线18,胶结筋线18与球群19,各筋线18组成模型桩3抗拉系统。

10、作为上述技术方案的进一步描述:

11、所述的模型隧道4为拼装结构,管片20粘贴于内衬圆筒21表面,胶结相邻管片20,形成模型隧道4;管片20为框架结构,内部有若干蜂巢空格;内衬圆筒21为双层结构,壁间留有等厚空隙;管片20及内衬圆筒21材质为亚克力或有机玻璃。

12、作为上述技术方案的进一步描述:

13、所述的管片20内蜂巢空格填充发光液体材料,发光液体材料包括两种,一种是荧光染料及草酸二苯酯混合物,一种是双氧水,相邻蜂巢空格内填充的发光液体材料不同;所述的内衬圆筒21壁间空隙填充光固化液体材料,例如光敏树脂。

14、作为上述技术方案的进一步描述:

15、所述的开挖系统5位于模型箱2前侧,与模型箱固定连接,开挖系统5包括支撑装置22、推进装置23及开挖装置24;支撑装置22两侧分布齿条,推进装置23固定在齿条上,开挖装置24一端套嵌模型隧道4,另一端与开挖装置相接;开挖装置24分布激光位移传感器25。

16、作为上述技术方案的进一步描述:

17、采用本发明所述的一种盾构切桩试验装置进行试验,包括以下步骤:

18、步骤一:制作亚克力球15、螺杆16;利用3d打印技术制作管片20时,每打印一排蜂巢空格,即向蜂巢空格填充发光液体材料,保证相邻蜂巢空格内发光液体材料不同;制作内衬圆筒21时向壁间空隙填充光固化液体材料;制作透明土。

19、步骤二:将模型箱2架立于反力架6底面上,布设水管13及透水石14,利用钢板将圆形开口12封堵,向模型箱内填土,同时拼装模型桩3;利用螺杆16将亚克力球连接形成球群19,在螺杆16中部粘贴应变片17,胶结导线形成筋线18,筋线18穿过球群19空隙,胶结筋线18与途径亚克力球15;同步填充透明土与拼装管片。

20、步骤三:在透明土及模型桩3上方放置传力筒9、传力板8,调节千斤顶7位置,向模型箱2内透明图上方施加压力;将水管13与外部水源连通,向模型箱2内注水。

21、步骤四:将管片20粘贴于内衬圆筒21表面,胶结相邻管片20,形成模型隧道4;将模型隧道4放置于支撑装置22上方,在模型隧道4端部套嵌开挖装置24,架设推进装置23,形成隧道开挖系统。

22、步骤五:将应变片17及激光位移传感器25连接至外部监测系统;利用推进装置23将模型隧道4及开挖装置24通过圆形开口12推入模型箱2内,同时使用工具如铁铲等清理模型隧道4内部透明土;模型隧道4前进时,全程拍照记录模型桩3中亚克力球15位置;开挖装置24抵触模型桩3时,利用铁铲逐层扣除亚克力球15,直至将模型隧道4完全推入模型箱2。

23、步骤六:调节千斤顶7压力值,实时拍照记录模型隧道4中发光管片20位置;部分管片20发光照射内衬圆筒,被照射区域内光固化液体材料发生固化,固化部位形成二次衬砌;试验过程中可人为使用光源照射特定部位使其固化,形成的二次衬砌参与模型隧道受力、变形。

24、综上所述,由于采用了上述技术方案,本发明的有益效果是:

25、(1)模拟了盾构隧道下穿桩体:建立了桩体受盾构冲切破坏的应力应变全过程模型,探明了桩体在破坏过程中承载力变化趋势及中性轴偏移特征,模拟了桩体在振动荷载作用下的损伤全过程。

26、(2)模拟了振动荷载下卧隧道的工程实况:显化了隧道管片受力内部损伤破坏的全过程,为完善隧道损伤判断标准提供了试验条件。

27、(3)模拟了二次衬砌的工作流程:隧道管片发生损伤后,内衬圆筒壁间光固化液体受管片荧光照射,局部发生固化,自然形成双层衬砌;人工使用光源照射光固化液体使其提前固化形成二次衬砌。

28、(4)模拟了桩体的抗压抗拉性能:利用螺杆连接亚克力球形成球群,球群提供抗压能力;将应变片及筋线与亚克力球胶结,螺杆与筋线提供抗拉能力。

29、(5)本发明提供了一种模拟盾构切穿桩体的试验装置,利用本装置可以监测桩体破坏时应力重分布的变化特征;显化隧道管片的内部损伤,提出一种管片损伤与加固耦合的技术手段;同时采集模型反馈的电信号与光信号,弥补了以往仅能采集电信号的技术缺陷。

技术特征:

1.一种盾构切桩试验装置,其特征在于,包括加载系统1、模型箱2、模型桩3、模型隧道4、开挖系统5;在模型箱2内部放置模型桩3,开挖系统5位于圆形开口12前方,模型隧道4放置于开挖系统5上。

2.根据权利要求1所述的一种盾构切桩试验装置,其特征在于,所述的加载系统1包括反力架6、千斤顶7、传力板8、传力筒9;十字滑轨10利用连接器11架立于反力架6上,千斤顶7架立于十字滑轨10交点处;模型箱2坐落于加载系统1中反力架6底面,模型箱2有一圆形开口12,在模型箱2左右及底部均布置水管13,在底部水管上方有一块透水石14;模型箱2材质为亚克力,内部填充透明土。

3.根据权利要求1所述的一种盾构切桩试验装置,其特征在于,所述的模型桩3由亚克力球15、螺杆16、应变片17以及导线拼装构成;亚克力球15由亚克力制成,其上、下、左、右、前、后各有一圆孔,圆孔中有螺纹;螺杆16由纯铝焊丝制成,表面有螺纹,可插入亚克力球15圆孔中;相邻亚克力球15由螺杆16连接拼装形成球群19;球群19中在螺杆16中部贴附应变片17,应变片17连接导线,各导线向上通过球群19孔隙连接至外部采集系统。

4.根据权利要求3所述的一种盾构切桩试验装置,其特征在于,所述的应变片17胶结于螺杆16中部,各应变片17组成应力场监测系统;各导线胶结于一束筋线18,胶结筋线18与球群19,各筋线18组成模型桩3抗拉系统。

5.根据权利要求1所述的一种盾构切桩试验装置,其特征在于,所述的模型隧道4为拼装结构,管片20粘贴于内衬圆筒21表面,胶结相邻管片20,形成模型隧道4;管片20为框架结构,内部有若干蜂巢空格;内衬圆筒21为双层结构,壁间留有等厚空隙;管片20及内衬圆筒21材质为亚克力或有机玻璃。

6.根据权利要求1所述的一种盾构切桩试验装置,其特征在于,所述的管片20内蜂巢空格填充发光液体材料,发光液体材料包括两种,一种是荧光染料及草酸二苯酯混合物,一种是双氧水,相邻蜂巢空格内填充的发光液体材料不同;所述的内衬圆筒21壁间空隙填充光固化液体材料,例如光敏树脂。

7.根据权利要求1所述的一种盾构切桩试验装置,其特征在于,所述的开挖系统5位于模型箱2前侧,与模型箱固定连接,开挖系统5包括支撑装置22、推进装置23及开挖装置24;支撑装置22两侧分布齿条,推进装置23固定在齿条上,开挖装置24一端套嵌模型隧道4,另一端与开挖装置相接;开挖装置24分布激光位移传感器25。

8.一种盾构切桩试验装置试验方法,其特征在于,采用权利要求1-7任一项所述的一种盾构切桩试验装置进行试验,包括以下步骤:

9.步骤二:将模型箱2架立于反力架6底面上,布设水管13及透水石14,利用钢板将圆形开口12封堵,向模型箱内填土,同时拼装模型桩3;利用螺杆16将亚克力球连接形成球群19,在螺杆16中部粘贴应变片17,胶结导线形成筋线18,筋线18穿过球群19空隙,胶结筋线18与途径亚克力球15;同步填充透明土与拼装管片。

10.步骤三:在透明土及模型桩3上方放置传力筒9、传力板8,调节千斤顶7位置,向模型箱2内透明图上方施加压力;将水管13与外部水源连通,向模型箱2内注水。

11.步骤四:将管片20粘贴于内衬圆筒21表面,胶结相邻管片20,形成模型隧道4;将模型隧道4放置于支撑装置22上方,在模型隧道4端部套嵌开挖装置24,架设推进装置23,形成隧道开挖系统。

12.步骤五:将应变片17及激光位移传感器25连接至外部监测系统;利用推进装置23将模型隧道4及开挖装置24通过圆形开口12推入模型箱2内,同时使用工具如铁铲等清理模型隧道4内部透明土;模型隧道4前进时,全程拍照记录模型桩3中亚克力球15位置;开挖装置24抵触模型桩3时,利用铁铲逐层扣除亚克力球15,直至将模型隧道4完全推入模型箱2。

13.步骤六:调节千斤顶7压力值,实时拍照记录模型隧道4中发光管片20位置;部分管片20发光照射内衬圆筒21,被照射区域内光固化液体材料发生固化,固化部位形成二次衬砌;试验过程中可人为使用光源照射特定部位使其固化,形成的二次衬砌参与模型隧道受力、变形。

技术总结

本发明公开了一种盾构切桩试验装置,包括加载系统、模型箱、模型桩、模型隧道、开挖系统;在模型箱内部放置模型桩,开挖系统位于圆形开口前方,模型隧道放置于开挖系统上;模型桩由亚克力球及螺杆拼接而成,模型隧道由管片粘附于内衬圆筒拼装;试验时,向模型箱内填充透明土,顶推模型隧道模拟盾构切桩,记录试验装置发射的电信号及光信号。本发明在实验过程中同时采集电信号及光信号,可以建立模型桩受冲切时的应力应变特征,模型隧道破坏时损伤的管片将会发出荧光,显化了模型隧道受力时管片损伤部位;内衬圆筒内液体受荧光影响开始固化,随即形成二次衬砌参与结构受力,联动管片破损及二次衬砌加固。

技术研发人员:李明宇,王文彬,张四化,纪磊,朱龙威,朱翔,蔡云鹏,靳军伟,禹豪,陈高博,郝云龙,效明哲,王鹤翔,王莹

受保护的技术使用者:郑州大学

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!