一种高分子注塑件的抗压检测装置以及检测工艺的制作方法

本技术涉及注塑件检测设备的,尤其是涉及一种高分子注塑件的抗压检测装置。

背景技术:

1、注塑件是指由注塑机生产的各种注塑产品统称注塑件,包括各种包装,零件等。主要是由聚乙烯或聚丙烯等材料并添加了多种有机溶剂后制成的,塑料件的选择主要决定于塑料的类型(热塑性还是热固性)、起始形态以及制品的外形和尺寸。制作注塑件一般采用模压、传递模塑,也用注射成型。层压、模压和热成型是使塑料在平面上成型。上述方法,均可用于橡胶加工。此外,还有以液态单体或聚合物为原料的浇铸等。注塑件在生产后,需要选择一定量的样品进行抗压检测,以判定其抗压力是否合格。

2、常见的抗压检测设备为液压检测设备,即包括机架以及设于机架上的工作台,机架上还升降式设有冲击锤,机架上设有控制冲击锤下降的液压气缸,且冲击锤上还设有压力传感器,在进行注塑件的抗压检测时,技术人员将待检测件放置于工作台上,并通过设置的液压气缸控制冲击锤下降,对待检测件进行压迫,直至待检测件完全变形断裂,得出此时的传感器的压力指数,即可检测出待检测件的抗压强度以及屈服强度。

3、在注塑件作为设备(例如空调内机、显示器)的壳体使用时,不仅要检测其屈服强度,还要模仿在实际使用工况下检测其在冲击力作用下的回弹性能,以保证注塑件作为壳体使用即使受到冲击也能回复至原样,以保证设备运作时的动平衡,通过上述设备对注塑件进行抗冲击检测时,由于液压气缸的伸缩行程较慢,对壳体进行抗压检测时,效率较低,且注塑件的回弹指数测定不明显,不易展现出壳体的回弹性能。

技术实现思路

1、为了便于检测注塑件的回弹指数同时不影响设备正常对注塑件的冲击检测,同时便于技术人员观测注塑件的回弹系数,本技术提供一种高分子注塑件的抗压检测装置。

2、本技术提供的一种高分子注塑件的抗压检测装置采用如下的技术方案:

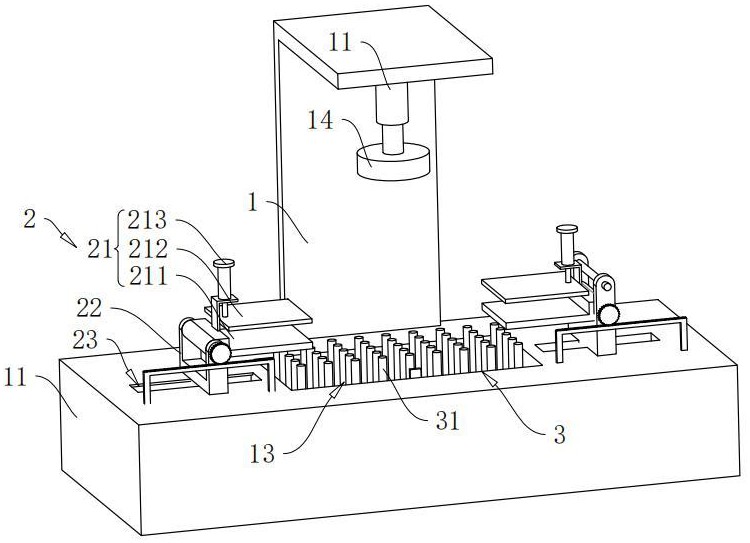

3、一种高分子注塑件的抗压检测装置,包括所述设置的工作台,设置与所述工作台上的夹持组件以及对所述夹持组件进行转动驱动的翻转组件,所述夹持组件包括机架、设于所述机架上的检测平台、升降式设于所述机架上的冲击头,所述冲击头朝向所述检测平台正对布设,且所述机架上还设有用于控制所述冲击头升降的升降件,所述检测平台上还设有对待测件进行夹持的夹持组件以及用于检测待测件的弯曲幅度的幅度组件;所述幅度组件,包括滑动设置于所述检测平台上的升降块以及用于使检测后的升降块保持稳定的稳定件,所述升降块设有多组,且多组升降块在所述检测平台上间隔均匀布设,所述升降块的顶侧与待测件的底侧相贴合。

4、通过采用上述技术方案,在对注塑件壳体进行抗压检测时,技术人员首先将注塑件壳体放置于检测平台上,并通过设置的夹持组件对壳体进行夹持固定,然后通过冲击头下落对壳体进行冲击。

5、在通常情况下对壳体进行回弹系数检测时是利用高速摄像机对壳体进行拍照,然后根据壳体的弯曲程度进行记录后测算,但是利用高速摄像机进行拍照时,由于需要判断出壳体弯曲程度最大的位置,同时一般情况下壳体弯曲时,其弯曲程度沿冲击头的冲击处向外周逐渐减小,即其变形程度为冲击处凹陷程度最大,而其周侧弯曲程度逐渐减小,而高速摄像机只能拍摄固定角度的凹陷程度,即若只设置一组高速摄像机,则只能选择朝向壳体的弯曲面或者壳体的边侧,不能同时拍摄出壳体最大弯曲程度以及壳体面的变形情况,若设置两组或以上的高速摄像机对壳体的弯曲面或者边侧进行拍摄,则需要对多组高速摄像机的照片进行处理并对应,不易直观展现出壳体受冲击后的变形程度,也不易直接计算出壳体的变形程度以及回弹指数。通过上述的技术方案,冲击头下降的过程中,使壳体向下弯曲,由于壳体的底侧与升降块相贴合,在壳体弯曲的过程中带动升降块下降,而在冲击完毕后,壳体会在塑料本身的回弹系数下回弹,在稳定件的作用下,升降块不发生回弹,从而使升降块始终保持壳体在当前冲击作用下所发生的最大形变位置,从而在冲击结束后,技术人员可以根据升降块的情况以及壳体的情况判断出壳体的回弹性能以及回弹指数。

6、同时设置的多组升降块与壳体的底侧相贴合,更全面的展现出壳体的变形程度,间隔均匀布设的升降块在对壳体进行冲击检测时,展现出壳体沿冲击部位的周侧变形程度,从而便于技术人员根据不同的升降块的升降程度进行回弹系数的测算,从而在对壳体进行抗压检测的同时对壳体进行回弹指数的测定。

7、可选的,所述检测平台上开设有容纳槽,所述容纳槽位于所述冲击头的正下方,且所述夹持组件包括设于所述检测平台上的夹持头,所述夹持头设有两组,且两组所述夹持头均转动设置于所述检测平台上,两组所述夹持头设于所述容纳槽的相对两侧。

8、在对壳体进行冲击时,整个壳体会发生弯曲,若夹持部分固定,则夹持部分相当于抑制壳体的弯曲,从而导致对壳体的回弹指数测定不精确,通过采用上述技术方案,设置的两组夹持块对壳体的相对两侧进行同时夹持,提升对壳体夹持的稳定性,转动设置的夹持头在对壳体进行冲击时,壳体弯曲带动夹持头转动,从而减少因夹持头对壳体进行夹持时影响壳体的回弹指数测定,提升对注塑件壳体的回弹指数测定的精确度。

9、可选的,所述检测平台上设有安装架,所述安装架设有两组,且两组所述安装架与两组所述夹持头一一对应,所述夹持头包括转动设置于所述安装架上的第一夹持块以及滑动设置于所述第一夹持块上的第二夹持块,所述第一夹持块与所述第二夹持块活动靠近/远离,且所述第一夹持块与所述第二夹持块之间留有对待测件进行夹持的空隙。

10、通过采用上述技术方案,通过设置的两组安装架与两个夹持头相对应,从而实现对壳体的相对两侧进行夹持,进而设置的第一夹持块与第二夹持块,在技术人员需要对壳体进行抗压检测时,技术人员首先将壳体放置于第一夹持块与第二夹持块之间,然后通过滑动第二夹持块,使第二夹持块向第一夹持块靠近,进行夹持,从而实现对壳体的边侧进行夹持,此时提升厎壳体夹持的稳定性的同时,将第一夹持块转动设置于安装架上,不影响夹持头对壳体进行夹持时的转动,从而不影响对壳体进行抗压检测时壳体的弯曲。

11、可选的,所述幅度组件还包括设于所述容纳槽内的固定套管,升降块升降式设于所述固定套管内,所述稳定件包括设于所述固定套管侧壁上的稳定块,所述升降块的侧壁上开设有稳定槽,所述稳定块活动插入所述稳定槽内,所述稳定块与所述稳定槽的内侧壁活动抵紧。

12、通过采用上述技术方案,在壳体向下弯曲下降,贴合升降块移动,带动升降块向下运动,此时升降块向下运动的过程中,稳定槽也逐步向下运动,直至稳定槽与稳定块相对应,此时稳定块插入稳定槽内,从而使升降块下降后不易发生回弹,从而使升降块始终保持壳体弯曲程度最大时的位置,从而使壳体的回弹指数测量精确。

13、可选的,所述稳定块设有多组,且多组稳定块与所述稳定槽均卡接适配,多组所述稳定块沿所述的固定套管的高度方向间隔布设,且所述检测平台上还设有多个固定套管上的稳定块进行同步滑动驱动的调节件。

14、通过采用上述技术方案,设置的沿固定套管高度方向间隔布设的多组稳定块,在整个升降块下降的过程中,稳定槽与多个稳定块均可卡接适配,从而在固定套下降至不同的深度时均能实现稳定卡紧,从而在壳体不同位置弯曲深度不一致时,均能对升降块进行升降抵紧调节,从而便于根据出不同位置升降块下降程度判断壳体的弯曲程度。

15、可选的,所述调节件包括滑动设置于所述容纳槽内的调节架,所述调节架的滑动方向与所述稳定块的滑动方向相一致,且多组所述调节块均设于所述调节架上,所述调节架弹性设置于所述容纳槽内。

16、由于对注塑件壳体需要进行抗压检测时,需要进行多次冲击试验,将冲击头从不同高度处落下,每次试验都需要记录升降块的下降程度,由于每组升降块上均设有与稳定块相卡接的稳定槽,因而在对注塑件壳体进行抗压监测的过程中,每个升降块均能实现下降,而在下一次进行冲击试验时,需要对多个升降块上的稳定块一一进行调节,使升降块上升至同一平面,从而便于下一次冲击试验,而多个升降块一一进行调节时,操作较为繁琐,设置的调节架对多个升降块进行同时调节,从而使多个升降块同步解锁,减少技术人员对多个升降块进行逐一解锁时的时间,从而提升对注塑件壳体进行抗压检测的效率。

17、可选的,所述升降块弹性设置于所述固定套管内,且所述升降块上设有刻度。

18、通过采用上述技术方案,将升降块弹性设置于固定套管内,在对稳定块进行解锁后,固定套管在弹性恢复力的作用下自动回复至初始高度,从而便于技术人员将多个升降块恢复至初始高度时的操作,简化对注塑件壳体的抗压检测步骤,从而提升对注塑件壳体的抗压检测效率。

19、同时,在升降块上设置的刻度,便于技术人员直接记录注塑件壳体不同区域对应升降块的下降高度,从而便于计算处壳体在每一次抗压检测中所发生的变形量,便于计算出壳体的弹性指数。

20、可选的,所述安装架滑动设置于所述检测平台上,两组所述安装架活动靠近/远离,且所述检测平台上还设有用于使安装架的滑动与所述第一夹持块的转动同步进行的同步件。

21、通过采用上述技术方案,由于在对壳体进行抗压检测和冲击检测试验时,壳体会发生弯曲,壳体发生弯曲的过程中,壳体的相对两侧会发生相对位移,即互相靠近,壳体则趋于“u”形状。

22、而回弹指数则是对壳体的弯曲程度进行记录,此时在对壳体进行夹持时,若对壳体的两端进行固定夹持,则相对于壳体的弯曲来说,两端设置的夹持块的相当于阻止壳体发生弯曲形变,从而使得对壳体弯曲形变的程度以及回弹指数的测量,影响对注塑件壳体的抗压检测精度。

23、因此通过滑动设置的安装架以及同步件,在冲击头对注塑件壳体进行冲击时,此时在壳体发生弯曲的过程中,带动两端的夹持头转动,此时在同步件的作用下安装架同步靠近,实现在对注塑件壳体进行抗压检测的过程中,减少夹持块以及安装架对注塑件壳体进行夹持时对壳体弯曲程度的影响,进而提升对壳体进行抗压检测和冲击检测时的精度。

24、可选的,所述同步件包括设于所述第一夹持块的转轴处的同步齿轮,所述检测平台上设有同步齿条,所述安装架滑动设置于所述同步齿条上,且所述同步齿条与所述同步齿轮相啮合。

25、通过采用上述技术方案,在对注塑件壳体进行抗压检测的过程中,第一夹持块发生转动,从而带动同步齿轮转动,此时同步齿轮与同步齿条相啮合,从而实现安装架的同步靠近,从而减少固定设置的安装架对注塑件壳体所发生的弯曲形变产生的影响。

26、可选的,所述除杂件包括弹性设置于固定套管底侧的抵接块,所述抵接快与所述升降块的底侧活动抵紧,且所述抵接块弹性设置于所述固定套管内,所述抵接块的侧壁呈倾斜状,所述调节架上还设有调节杆,所述调节杆的端侧与所述抵接块的倾斜侧活动抵紧。

27、通过采用上述技术方案,为了进一步抗压检测试验中对壳体回弹指数测定的误差,在初始状态下,且调节杆对抵接块的倾斜侧进行抵紧,使抵接块初始状态下保持与升降块底侧的分离,从而减少初始状态下抵接块与升降块的接触,减少测量过程中抵接块对升降块的支撑导致的升降块不易随着壳体的弯曲发生下降,且初始状态下,最底侧的稳定块对升降块的底侧进行一定程度的抵紧减少升降块的下降,保持初始状态下升降块的位置,从而提升对壳体进行抗压检测的精度。

28、本技术还提供一种高分子注塑件的抗压检测工艺,采用如下方案:s1,将待检测件放置于检测平台上,并调节第一夹持块与第二夹持块,对不同厚度待检检测件进行夹持;

29、s2,将冲击头抬升至检测所需高度后自由落下,使冲击头对待检测件进行冲击检测以及抗压检测;

30、s3,记录下每个升降块上下降的数据刻度,并计算处当前冲击头高度下待检测件的回弹指数;

31、s4,s4,调整升降块至初始位置后,并通过调整冲击头的初始高度进行再次试验,每次调整冲击头的高度为±10厘米,直至冲击头冲击壳体使壳体断裂,此时得出多组数据,将壳体断裂前的三组数据进行剔除,并对剔除后多组试验数据进行综合,计算处待检测件的回弹指数;

32、s5,将s4中剔除的三组数据进行记录并计算,得出壳体的屈服强度。

33、综上所述,本技术包括以下至少一种有益技术效果:

34、1.通过在检测平台上升降设置的升降块,在对注塑件壳体进行抗压检测的过程中,升降块随着注塑件壳体的弯曲发生下降,从而便于对注塑件壳体在抗压检测中发生的最大形变进行可视化测量,从而便于在抗压检测的过程中计算出注塑件壳体的回弹指数;

35、2.通过转动设置的夹持头以及滑动设置的安装架,在注塑件壳体发生弯曲形变的过程中,减少夹持头与安装架对壳体弯曲形变的影响,从而提升对壳体回弹指数测定的精度;

36、3.通过在固定套管侧壁设置的稳定块以及稳定槽,注塑件壳体发生弯曲形变时,抵紧升降块下降使升降块对注塑件壳体在当前冲击头的作用下所发生的最大形变进行记录,从而便于技术人员测算出每一次抗压检测过程中注塑件壳体的回弹指数。

- 还没有人留言评论。精彩留言会获得点赞!