一种弹簧拉压试验设备及其使用方法与流程

本发明涉及弹簧检测设备,具体为一种弹簧拉压试验设备及其使用方法。

背景技术:

1、数显弹簧拉压试验机是测试拉伸、压缩弹簧的变形量和负荷关系特性的专用仪器。适用拉伸、压缩弹簧在一定工作长度下的工作负荷的测试,也可用于橡胶、簧片等弹性器件的弹力负荷测试。

2、如公开号为:cn219369119u,所公开的实用新型专利,一种弹簧拉压试验设备,包括底座,底座上固定连接有固定杆,固定杆上固定连接有支撑架,支撑架内固定连接有固定筒,固定筒内滑动连接有升降杆,升降杆一端固定连接有升降板,升降板上固定连接有升降安装座,所述底座上固定连接有固定安装座,所述升降杆另一端转动连接有牵引杆,牵引杆内设置有滑槽,滑槽内滑动连接有滑竿,滑竿穿过滑槽固定连接有连接轴瓦,本实用新型在实现对多根弹簧进行拉伸弹簧和压缩弹簧的疲劳寿命试验的同时,根据弹簧规格的不同对装置的适用性进行调节,提升了装置的适用性。

3、虽然上述设备能对弹簧的拉压的性能进行检测,但是其通过凸轮不便于对弹簧的极限数值进行精准的检测,同时上述设备中的弹簧夹具也存在不足不便于对不同型号的弹簧进行适应性的限位,降低了设备的实用性,所以需要一种弹簧拉压试验设备及其使用方法,以解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种弹簧拉压试验设备及其使用方法,以解决上述背景技术中提出的问题。

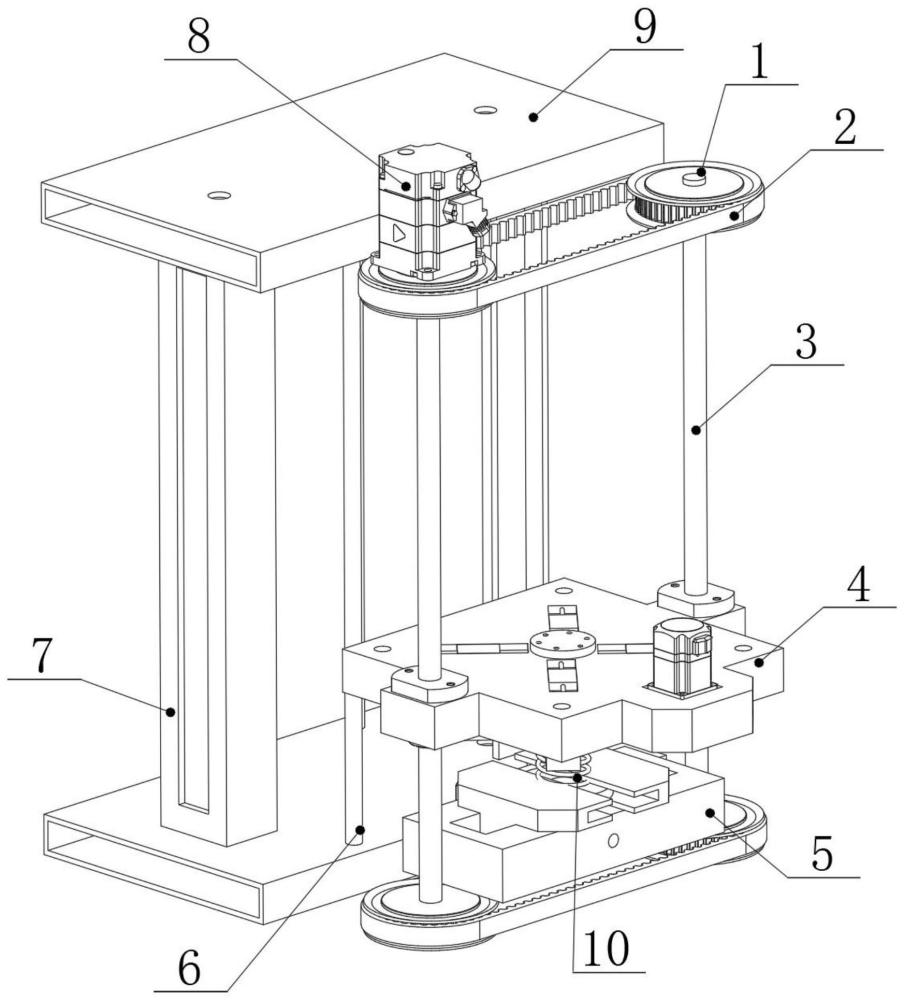

2、为实现上述目的,本发明提供如下技术方案:一种弹簧拉压试验设备及其使用方法,包括两组用于导向的限位滑座,且位于两组所述限位滑座的外端面对称设置有固定卡座,两组所述固定卡座的内端面等距设置有四组导向滑轴,

3、传动带轮,所述传动带轮共设有两组,且两组所述传动带轮对称设置在所述固定卡座的内端面,两组所述传动带轮之间通过同步带进行啮合连接;

4、导向丝杆,两组相对的所述传动带轮之间固定安装有导向丝杆,所述减速电机的上端面正对于所述导向丝杆处固定设置有减速电机;

5、限位装置,所述限位装置螺纹滑动连接在所述限位滑座的内端面,且位于下部的所述固定卡座的上端面固定设置有固定装置,所述限位装置与所述固定装置之间设置有弹簧。

6、优选的,所述限位装置包括导向滑座,所述导向滑座的内端面等距开设有四组直线导槽,且位于所述导向滑座的内端面对称设置有直线轴承,位于所述导向滑座的内端面转动卡接有导向齿轮,且位于所述导向齿轮的内端面等距开设有四组弧形滑槽,位于所述导向滑座的内端面通过所述导向齿轮等距滑动卡接有三组锁紧组件,所述导向滑座的内端面中心处固定安装有连接卡盘,所述导向滑座的内端面靠近所述导向齿轮处转动卡接有主动齿轮,且位于所述导向滑座的上端面正对于所述主动齿轮处设置有伺服电机。

7、优选的,所述锁紧组件包括拉力感应器,所述拉力感应器的上端面对称设置有弹簧轴,且位于两组所述弹簧轴的上端面固定安装有固定导座,位于所述固定导座的内端面固定设置有连接导轴。

8、优选的,所述固定装置包括支撑滑座,所述支撑滑座的内端面转动卡接有双向丝杆,且位于所述双向丝杆的外端面靠近中部处设置有从动锥形齿轮,所述支撑滑座的前端面固定设置有步进电机,且位于所述步进电机的输出端固定设置有主动锥形齿轮,所述支撑滑座的内端面通过所述双向丝杆对称螺纹连接有滚珠滑座,且位于所述滚珠滑座的内端面靠近顶部设置有夹持卡板。

9、优选的,所述直线轴承与所述导向丝杆相适配,且所述限位装置通过所述直线轴承与所述导向丝杆相适配进而滑动卡接在所述限位滑座的内端面,能有效提高后续导向滑座进行抬升或者压合位移的精准性和稳定性。

10、优选的,所述主动齿轮与所述导向齿轮进行啮合连接,所述连接卡盘的下端面与所述弹簧的上端面进行贴合连接,能有效提高后续弹簧在进行拉伸时底部平面的稳定性,防止数值出现变化。

11、优选的,所述直线导槽与所述固定导座相适配,且所述连接导轴与所述弧形滑槽相适配,所述锁紧组件通过所述直线导槽与所述固定导座相适配、所述连接导轴与所述弧形滑槽相适配进而滑动卡接在所述导向滑座内部,直线导槽能为固定导座提供线性导向,同时弧形滑槽能为连接导轴提供向心或者离心导向,有效提高了对拉力感应器进行限位的适应性和稳定性。

12、一种弹簧拉压试验设备的使用方法,包括以下步骤:

13、s1:首先将弹簧的底部进行限位,可将所需检测的弹簧定位到两组夹持卡板之间,步进电机通过主动锥形齿轮和从动锥形齿轮同步带动双向丝杆进行转动,双向丝杆则能同步带动两组滚珠滑座进行向心位移,从而完成对弹簧的底部的限位;

14、s2:随后对弹簧顶部进行限位,伺服电机能带动底部的主动齿轮进行转动,主动齿轮能同步带动侧部的导向齿轮进行啮合转动,导向齿轮能通过四组弧形滑槽同步带动四组连接导轴在直线导槽内部进行向心滑动,使得四组拉力感应器能对弹簧上部的进行限位;

15、s3:对弹簧进行检测,减速电机能通过传动带轮和同步带同步带动两组导向丝杆进行转动,两组导向丝杆则能带动底部的直线轴承和导向滑座抬升,四组拉力感应器能将弹簧进行逐步精准的拉伸,直至弹簧拉伸至极限处,四组拉力感应器感应的均值即为弹簧的极限拉力。

16、与现有技术相比,本发明的有益效果如下:

17、1.本发明通过设置限位装置,在对不同类型的弹簧进行限位时,伺服电机能通过主动齿轮同步带动导向齿轮进行转动,导向齿轮能通过四组弧形滑槽同步向心或者离心带动锁紧组件进行位移,从而方便后续拉力感应器能对不同尺寸与类型的弹簧进行适应性限位,提高了设备的实用性。

18、2.本发明通过设置导向丝杆和锁紧组件,在对弹簧进行精准的检测时,两组导向丝杆能通过与直线轴承的螺纹连接,进而精准的带动导向滑座和弹簧抬升拉伸,同时四组拉力感应器在抬升时,能对弹簧进行均衡的拉伸,有效提高了后续对弹簧进行检测的精准性和稳定性。

技术特征:

1.一种弹簧拉压试验设备,包括两组用于导向的限位滑座(7),且位于两组所述限位滑座(7)的外端面对称设置有固定卡座(9),两组所述固定卡座(9)的内端面等距设置有四组导向滑轴(6),其特征在于:

2.根据权利要求1所述的一种弹簧拉压试验设备,其特征在于:所述限位装置(4)包括导向滑座(41),所述导向滑座(41)的内端面等距开设有四组直线导槽(47),且位于所述导向滑座(41)的内端面对称设置有直线轴承(48),位于所述导向滑座(41)的内端面转动卡接有导向齿轮(49),且位于所述导向齿轮(49)的内端面等距开设有四组弧形滑槽(46),位于所述导向滑座(41)的内端面通过所述导向齿轮(49)等距滑动卡接有三组锁紧组件(45),所述导向滑座(41)的内端面中心处固定安装有连接卡盘(44),所述导向滑座(41)的内端面靠近所述导向齿轮(49)处转动卡接有主动齿轮(43),且位于所述导向滑座(41)的上端面正对于所述主动齿轮(43)处设置有伺服电机(42)。

3.根据权利要求2所述的一种弹簧拉压试验设备,其特征在于:所述锁紧组件(45)包括拉力感应器(454),所述拉力感应器(454)的上端面对称设置有弹簧轴(453),且位于两组所述弹簧轴(453)的上端面固定安装有固定导座(451),位于所述固定导座(451)的内端面固定设置有连接导轴(452)。

4.根据权利要求3所述的一种弹簧拉压试验设备,其特征在于:所述固定装置(5)包括支撑滑座(54),所述支撑滑座(54)的内端面转动卡接有双向丝杆(53),且位于所述双向丝杆(53)的外端面靠近中部处设置有从动锥形齿轮(55),所述支撑滑座(54)的前端面固定设置有步进电机(56),且位于所述步进电机(56)的输出端固定设置有主动锥形齿轮(57),所述支撑滑座(54)的内端面通过所述双向丝杆(53)对称螺纹连接有滚珠滑座(52),且位于所述滚珠滑座(52)的内端面靠近顶部设置有夹持卡板(51)。

5.根据权利要求4所述的一种弹簧拉压试验设备,其特征在于:所述直线轴承(48)与所述导向丝杆(3)相适配,且所述限位装置(4)通过所述直线轴承(48)与所述导向丝杆(3)相适配进而滑动卡接在所述限位滑座(7)的内端面。

6.根据权利要求4所述的一种弹簧拉压试验设备,其特征在于:所述主动齿轮(43)与所述导向齿轮(49)进行啮合连接,所述连接卡盘(44)的下端面与所述弹簧(10)的上端面进行贴合连接。

7.根据权利要求4所述的一种弹簧拉压试验设备,其特征在于:所述直线导槽(47)与所述固定导座(451)相适配,且所述连接导轴(452)与所述弧形滑槽(46)相适配,所述锁紧组件(45)通过所述直线导槽(47)与所述固定导座(451)相适配、所述连接导轴(452)与所述弧形滑槽(46)相适配进而滑动卡接在所述导向滑座(41)内部。

8.根据权利要求7所述的一种弹簧拉压试验设备的使用方法,其特征在于:包括以下步骤:

技术总结

本发明涉及检测设备领域,具体为一种弹簧拉压试验设备及其使用方法,包括两组用于导向的限位滑座,且位于两组所述限位滑座的外端面对称设置有固定卡座,两组所述固定卡座的内端面等距设置有四组导向滑轴,传动带轮,所述传动带轮共设有两组,且两组所述传动带轮对称设置在所述固定卡座的内端面,两组所述传动带轮之间通过同步带进行啮合连接。本发明通过设置限位装置,在对不同类型的弹簧进行限位时,伺服电机能通过主动齿轮同步带动导向齿轮进行转动,导向齿轮能通过四组弧形滑槽同步向心或者离心带动锁紧组件进行位移,从而方便后续拉力感应器能对不同尺寸与类型的弹簧进行适应性限位,提高了设备的实用性。

技术研发人员:严中乾,王继龙,王凤英

受保护的技术使用者:吴江思库特精密电子有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!