一种具有自动调压功能的气管耐压爆破试验机的制作方法

本发明涉及耐压测试,具体为一种具有自动调压功能的气管耐压爆破试验机。

背景技术:

1、在石油、天然气、化工、航空航天等领域,通常要对气管进行耐压爆破试验,以确保管道系统在正常使用及突发情况下的安全性,气管耐压爆破试验的工作原理是通过将气体或液体注入管道系统中,逐渐增加压力直至管道破裂,以确定其最大承受压力,或者根据国标gb/t 6111-2003进行耐压测试试验。

2、但目前气管耐压爆破试验机有很多都无法根据气管的试验进程,及时调整气管的内部压力,以至于出现试验介质浪费的现象,并且大部分气管耐压爆破试验机在实际使用过程中通常采用固定的夹紧力,以对气管进行夹持固定,例如专利“cn215004744u管材耐压爆破试验仪(公开日2021.12.03)”、“cn214408459u一种管材耐压爆破试验机(公开日2021.10.15)”等,上述固定气管的方式一方面很容易出现夹紧力过大以至于气管端部受损的现象,尤其是在检测一些橡胶材质的气管;另一方面,气管在耐压试验时,整体会发生膨胀现象,其中气管靠近夹持机构的区域通常会发生应力集中,一方面可能会出现无效试验,另一方面应力集中严重还会影响气管的后续使用,最后,目前的气管耐压爆破试验机通常会根据气管的应用场合选择合适的耐压试验介质(例如水、油、酒精、空气、氢气等),但现有的气管耐压爆破试验机在试验结束后,通常需要人工对耐压试验介质回收,进而降低了工作效率。

技术实现思路

1、本发明的目的在于提供一种具有自动调压功能的气管耐压爆破试验机,以解决上述背景技术中提出的问题。

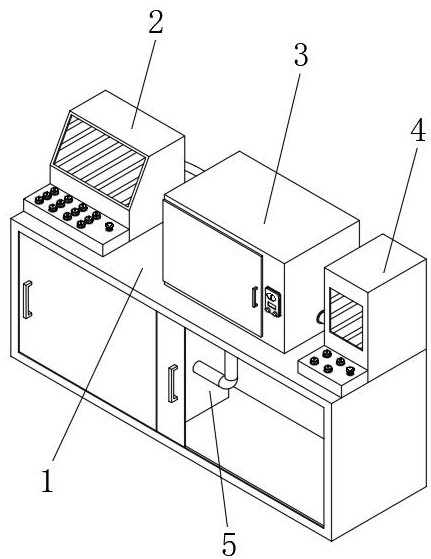

2、为了解决上述技术问题,本发明提供如下技术方案:一种具有自动调压功能的气管耐压爆破试验机,所述气管耐压爆破试验机包括机座、试验台、机箱和废液箱,所述机箱设置在机座的上方,所述试验台和废液箱相对设置在机箱的两侧,所述机箱的内部设置有第一密封腔、第二密封腔和试验腔,所述第一密封腔的内部设置有第一密封机构、所述第二密封腔的内部设置有第二密封机构,本发明在工作时,通过所述第一密封机构和第二密封机构堵住气管的两端,所述试验台的内部设置有高压泵,所述试验台上还设置有控制面板,通过所述控制面板控制高压泵工作,所述试验台的内部还设置有进液管道和进气管道,所述高压泵通过进水管道和进气管道与外界输气系统和外界输液系统相连接,所述高压泵与第一密封机构相连接,所述第二密封机构具有测压功能且与高压泵相连接,工作人员通过所述高压泵向气管内输送液体或者气体以对气管进行耐压试验,本发明具有两种耐压试验方式,第一种通过高压泵持续增大气管内部的压力,以测试出气管能承受的最大压力,第二种通过高压泵向气管内输送一个特定的压力,然后保压,一段时间后观察气管是否爆破,本发明在通过第一种方式对气管进行耐压试验时,第二密封机构若检测到气管内部的压力突然发生大幅度衰减,则说明气管爆破,此时第二密封机构会发出一组信号控制高压泵停止工作,以实现自动调压的目的,避免试验液体或气体的浪费,所述试验腔的内部设置有两组夹持机构,两组所述夹持机构分别设置在试验腔靠近第一密封腔和第二密封腔的两端,通过两组所述夹持机构防止气管从第一密封机构和第二密封机构上脱离,若工作人员通过向气管内输送液体来进行耐压试验时,工作结束后,气管内通常会有液体残留,本发明设置有废液槽,所述废液槽设置在第二密封腔的下方,所述废液槽与第二密封腔相连通,所述废液槽通过循环管道与废液箱相连接,在气管耐压试验结束后,本发明通过高压泵向气管内输送气体能够将气管内残存的液体吹入到废液槽内,最后通过废液箱将废液收集起来,一方面避免工作人员在去除气管时试验腔被污染,另一方面方便后续回收利用耐压试验的溶液。

3、进一步的,所述机座的内部设置有调压箱,所述试验腔的内部上下两端分别设置有第一支撑罩和第二支撑罩,所述第一支撑罩和第二支撑罩均通过若干组第二气缸与试验腔的内壁相连接,本发明在对气管耐压试验时,通过所述第二气缸驱动第一支撑罩和第二支撑罩靠近合拢,当气管耐压试验过程中,气管因为内部的压力过大而爆破时,通过所述第一支撑罩和第二支撑罩能够避免耐压试验使用的液体或者气体发生迸溅现象,所述调压箱的内部设置有储气室、储液室和清理机构,所述清理机构的一端与储气室和储液室相连接,所述清理机构的另一端通过联通管与第二支撑罩相连接,通过所述清理机构能够将耐压试验过程中迸溅出的液体或者气体,以及气管因爆破而产生的碎片吸收走,以方便后续气管耐压试验。

4、进一步的,所述第一密封机构包括第一电磁铁、伸缩管和第一密封套,所述第一密封套设置在第一密封腔内部靠近试验腔的一端,所述第一电磁铁和伸缩管均设置在第一密封腔内部远离试验腔的一端,所述第一密封套通过支撑弹簧与第一电磁铁相连接,所述第一密封套的内部设置有导流通道,所述伸缩管的一端与导流通道相连接,所述伸缩管的另一端通过导流管与高压泵相连接,所述第一密封套靠近第一电磁铁的一端设置有磁块,所述第一密封套靠近夹持组件的一端外表面设置有第一液体检测器,所述磁块与第一液体检测器之间设置有第一气体检测器,所述第一液体检测器和第一气体检测器均可根据实际需要选用现有技术(例如湿度计、气体测漏仪等),所述第一液体检测器和第一气体检测器均与夹持机构相连接,本发明在对气管耐压试验之前,第一密封套的一端插入进气管内,同时第一液体检测器位于气管内部并与气管相接触,本发明在对气管耐压试验时,夹持机构会对气管施加一组作用力,通过该组作用力一方面防止气管脱离第一密封套,另一方面防止气管内液体或者气体泄漏出去,正常情况下,整个气管耐压试验过程中,第一液体检测器不会检测到液体或者第一气体检测器不会检测到气体,但在非正常情况下(例如第一密封套因长时间使用而出现磨损或者刮伤,以至于第一密封套与气管无法紧密接触),此时第一液体检测器会检测到液体或者第一气体检测器检测到气体,通过第一液体检测器和第一气体检测器控制夹持机构增加对气管施加的作用力,通过上述技术方案,一方面确保试验的正常进行,另一方面能够避免在不知道第一密封套与气管无法紧密接触之前,直接施加较大的作用力以防止气管内部的液体或气体泄漏,本发明相比于目前的夹持部件能够在阻止耐压试验气体或液体泄漏的基础上,尽力避免气管的两端因受到的夹紧力过大而损伤。

5、进一步的,所述第二密封机构包括第一气缸和第二密封套,所述第二密封套设置在第二密封腔内部靠近试验腔的一端,所述第一气缸设置在第二密封腔内部远离试验腔的一端,通过所述第一气缸驱动第二密封套移动,所述第二密封套内部远离第一气缸的一端设置有压力检测器,在对气管进行耐压试验时,压力检测器位于气管的内部,通过压力检测器检测气管内部的压力,所述压力检测器与高压泵相连接,根据压力检测器检测到的气管内部压力一方面方便工作人员获知气管的耐压程度,另一方面方便工作人员及时发现气管爆破,以根据需要关闭高压泵,所述第二密封套远离第一气缸的一端外表面设置有第二液体检测器,所述第二液体检测器远离压力检测器的一侧设置有第二气体检测器,所述第二液体检测器和第二气体检测器的工作原理和作用与上述第一液体检测器和第一气体检测器相同,再次不做赘述,最后本发明若使用液体对气管进行耐压试验,则工作结束后,靠近第二密封机构的一组夹持机构会停止工作,而靠近第一密封机构的一组夹持机构会继续工作,此时第一气缸会驱动第二密封套远离试验腔,接着高压泵会向气管内输送气体,通过该组气体能够对气管内部起到干燥清理的作用,避免液体残留在气管内部,方便气管后续使用。

6、进一步的,所述夹持机构包括夹持座和驱动泵,所述夹持座的内部设置有第一伸缩槽、第二伸缩槽和环形槽,所述第一伸缩槽的内部设置有第一夹持架和第一复位弹簧,所述第二伸缩槽的内部设置有第二夹持架和第二复位弹簧,所述第一夹持架和第二夹持架相对齐,所述第一伸缩槽和第二伸缩槽相互远离的一端均与环形槽相连接,所述驱动泵与外界液压系统相连接,所述驱动泵通过驱动管与环形槽相连接,本发明在对气管进行耐压试验时,所述驱动泵向环形槽内输送液体,在液压的作用下,所述第一夹持架和第二夹持架相互合拢以夹紧气管,本发明相比于目前的夹持部件在所述第一夹持架和第二夹持架靠近第一支撑罩的一端均设置有一组气囊,当气管在耐压试验时,气管整体会发生膨胀现象(气管的弹性越大,形变越大),目前的夹持部件在夹持气管时,气管靠近夹持部件的区域通常会发生应力集中现象,进而容易影响后续的耐压试验,本发明通过气囊能够避免气管靠近第一夹持架和第二夹持架的区域因应力集中而发生褶皱受伤现象,一方面避免无效试验的发生,另一方面避免试管端部弯折受损影响后续使用。

7、进一步的,所述第一支撑罩和第二支撑罩的内部均设置有若干组加热元件(可选用现有技术),通过所述加热元件模拟外界环境温度的变化,以检测气管在不同温度下的耐压程度,所述第一支撑罩的两端分别设置有两组第一感应槽,每组所述第一感应槽内均设置有一组第一感应架,所述第一感应架与第一感应槽之间通过第一感应弹簧相连接,所述第一感应架靠近第一感应弹簧的一端设置有第一压电片,所述第二支撑罩的两端分别设置有两组第二感应槽,每组所述第二感应槽内均设置有一组第二感应架,所述第二感应架与第二感应槽之间通过第二感应弹簧相连接,所述第二感应架靠近第二感应弹簧的一端设置有第二压电片,本发明在对气管进行耐压试验时,所述第一感应架和第二感应架会相互合拢,并根据气管的膨胀而移动,通过所述第一压电片和第二压电片检测气管是否发生了较为明显的形变(由于大部分气管在耐压试验里都是中间区域形变最大,因此若气管的端部都发了较为明显的形变,则整体必然形变很大),通过上述技术方案,方便工作人员判断气管能运用的工作场地。

8、进一步的,所述第一感应架靠近第二感应架的一端设置有第二电磁铁,所述第二感应架靠近第一感应架的一端设置有第三电磁铁,所述第二电磁铁和第三电磁铁相对齐,本发明在气管耐压试验时,第二电磁铁和第三电磁铁均处于非工作状态,当气管耐压试验结束后,所述第二电磁铁和第三电磁铁会产生一组相互吸引的磁场,通过所述第二电磁铁和第三电磁铁使得第一感应架和第二感应架夹持气管,通过上述技术方案,方便高压泵向气管内输送气体,以对气管进行清理。

9、进一步的,所述清理机构包括过滤组件、排液槽、气泵、液泵和换向槽,所述排液槽的一端与联通管相连接,所述排液槽的另一端与换向槽相连接,所述过滤组件设置在排液槽靠近联通管的一端,所述气泵和液泵均与换向槽相连接,所述换向槽的内部设置有换向板,所述换向槽的外部设置有换向电机,所述换向电机驱动换向板旋转,所述气泵与储气室相连接,所述液泵与储液室相连接,本发明中气管耐压试验中所使用的液态介质种类和气态介质种类可根据需要选择(例如水、油、酒精、氮气、氢气等),本发明在对气管进行耐压试验结束后,若气管发生爆破,则气管内部的耐压试验液体或气体会充斥第一支撑罩和第二支撑罩内,通过所述气泵和液泵能够将第一支撑罩和第二支撑罩内的液体或气体吸走,一方面方便后续循环使用,另一方面避免试验环境受到污染,最后通过所述过滤组件能够截留气管爆破时产生的碎片,以方便工作人员集中处理。

10、进一步的,所述过滤组件包括活动槽和第三气缸,所述活动槽的内部设置有过滤板,所述过滤板的内部设置有通孔,所述通孔内设置有滤网,所述活动槽远离第三气缸的一端相对设置有第一清理通道和第二清理通道,所述第一清理通道位于活动槽靠近换向槽的一侧,所述第二清理通道位于活动槽远离换向槽的一侧,所述第一清理通道与第二清理通道相对齐,所述第一清理通道通过密封阀门与排液槽相连接,正常工作时,密封阀门始终处于关闭状态,本发明中的气泵和液泵均具有抽吸两用功能,本发明在正常工作时,通孔与排液槽相对齐,通过滤网截留气管爆破时产生的碎片,随着工作的进行,碎片会在滤网上越聚集越多,此时通过第三气缸驱动过滤板移动,直至通孔与第一清理通道、第二清理通道相对齐,接着工作人员将废料桶或者其它接废料的容具放置到第二清理通道的位置处,然后开启气泵或液泵,最后再开启密封阀门,通过气泵将储气室内的气体抽入到排液槽内,或者通过液泵将储液室内的液体抽入到排液槽内,此时储气室或者储液室内的物质会沿着第一清理通道进入到通孔内,以对通孔内的滤网进行清理,清理结束之后,通过第三气缸驱动过滤板复位,以方便后续继续工作。

11、与现有技术相比,本发明所达到的有益效果是:本发明相比于目前的气管耐压爆破试验机设置有可移位的第一密封机构和第二密封机构,一方面方便工作人员固定和取出气管,另一方面便于对耐压试验结束的气管进行干燥清理,第二密封机构具有测压功能,若气管发生爆破,则第二密封机构会发出一组信号控制高压泵停止工作,以实现自动调压的目的,避免耐压试验介质的浪费,另外本发明中的夹持机构对气管施加的作用力,根据气管内部的耐压试验介质泄漏程度适时调整,一方面确保试验的正常进行,另一方面能够避免在不知道第一密封套和第二密封套与气管无法紧密接触之前,直接施加较大的作用力以防止气管内部的液体或气体泄漏,相比于目前的夹持部件能够在阻止耐压试验气体或液体泄漏的基础上,尽力避免气管的两端因受到的夹紧力过大而损伤,最后本发明在第一夹持架和第二夹持架靠近第一支撑罩的一端均设置有一组气囊,通过气囊能够避免气管靠近第一夹持架和第二夹持架的区域因应力集中而发生褶皱受伤,本发明还设置有第一支撑罩和第二支撑罩,通过第一支撑罩和第二支撑罩一方面避免耐压试验介质发生迸溅现象,另一方面检测气管在不同压力下是否发生了较为明显的形变,以使得工作人员判断气管能运用的工作场地,最后本发明在对气管进行耐压试验结束后,若气管发生爆破,则气管内部的耐压试验液体或气体会充斥第一支撑罩和第二支撑罩内,通过所述气泵和液泵能够将第一支撑罩和第二支撑罩内的液体或气体吸走,一方面方便后续循环使用,另一方面避免试验环境受到污染,最后通过所述过滤组件能够截留气管爆破时产生的碎片,以方便工作人员集中处理。

- 还没有人留言评论。精彩留言会获得点赞!