产品质量检测设备的检测方法、装置和电子设备与流程

本技术涉及视觉检测领域,特别是涉及一种产品质量检测设备的检测方法、装置和电子设备。

背景技术:

1、随着在现代化制造业的发展,制造业向着智能化、自动化的发展,在生产设备工作的过程中,需要越来越少的人工参与,而为了减少产品的出现缺陷,通常也需要对产品进行质量检测,以减少带有缺陷的产品流出工厂。

2、目前,常常通过为生产设备配置生产质量检测设备对出厂之前的产品进行视觉检测,但由于不同的生产设备的工艺水平不同,或者,生产产品的规格发生变化,生产质量检测设备运行过程中判断失误的情况极易发生,从而导致对产品进行质检的精度不够高,容易导致带有缺陷的产品流出工厂。

技术实现思路

1、本技术提供一种产品质量检测设备的检测方法、装置和电子设备,可以降低判断失误的事件发生,提高对产品的检测精度,有利于减少带有缺陷的产品流出工厂。

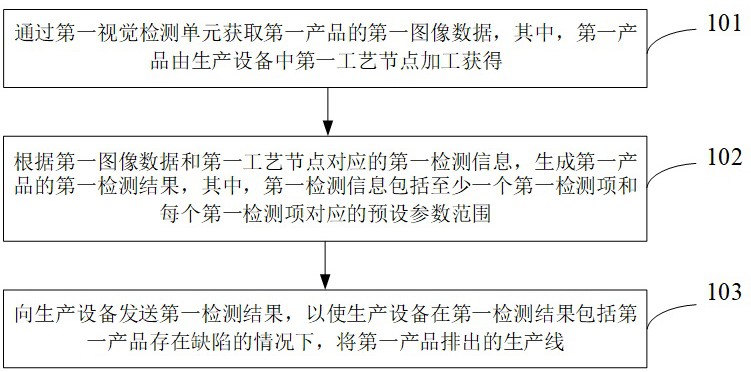

2、第一方面,本技术实施例提供一种产品质量检测设备的检测方法,应用于产品质量检测设备,方法包括:

3、通过第一成像单元获取第一产品的第一图像数据,其中,第一产品由生产设备中第一工艺节点加工获得,第一成像单元与第一工艺节点相对应;

4、根据第一图像数据和第一工艺节点对应的第一检测信息,生成第一产品的第一检测结果,其中,第一检测信息包括至少一个第一检测项和每个第一检测项对应的预设参数范围;

5、向生产设备发送第一检测结果,以使生产设备在第一检测结果包括第一产品存在缺陷的情况下,将第一产品排出的生产线。

6、基于此,在生产产品的过程中,可以对生产设备中每个工艺节点对产品的加工部分检测,以便于确定每个工艺节点对产品的加工部分是否存在缺陷,有利于提高对产品的检测精度。以第一工艺节点为例,通过第一成像单元获取第一产品的第一图像数据,接下来,根据第一工艺节点对应的第一检测信息,生成第一产品的第一检测结果,之后,可以向生产设备发送第一检测结果,生产设备可以在第一检测结果包括第一产品存在缺陷的情况下,及时地将第一产品及时地排出的生产线,从而减少带有缺陷的产品继续被生产设备中除第一工艺节点之外其他工艺节点继续加工的风险,有利于减少成品中出现不良品,以及减少带有缺陷的产品流出工厂。

7、在第一方面的一些可实现方式中,第一检测项用于指示第一产品中的第一检测部分,第一检测结果包括每个第一检测项所指示的第一检测部分是否存在缺陷;

8、根据第一图像数据和第一工艺节点对应的第一检测信息,生成第一产品的第一检测结果,包括:

9、根据第一图像数据,确定第一产品的第一采集数据,其中,第一采集数据包括第一产品的至少一个第一产品参数的采集值,第一产品参数与第一检测项一一对应;

10、根据每个第一检测项对应的预设参数范围和第一采集数据,确定每个第一检测项对应的第一检测部分是否存在缺陷;

11、在第一检测项对应的第一检测部分存在缺陷的情况下,将第一检测项关联缺陷标识,得到第一产品的第一检测结果,其中,缺陷标识用于指示第一检测部分存在缺陷。

12、在第一方面的一些可实现方式中,在第一检测项对应的第一产品参数的采集值与第一检测项对应的预设参数范围不匹配的情况下,确定第一检测项对应的第一检测部分存在缺陷。

13、在第一方面的一些可实现方式中,通过第一成像单元获取第一产品的第一图像数据,包括:

14、获取生产设备对应的参数信息集,其中,参数信息集包括第一成像单元的工作参数;

15、根据第一工艺节点的节点标识,在参数信息集中获取第一成像单元的工作参数,并根据第一成像单元的工作参数配置第一成像单元;

16、通过配置后的第一成像单元拍摄第一产品,得到第一图像数据。

17、根据本技术实施例,通过向产品质量检测设备提供参数信息集,产品质量检测设备可以结合具体地工艺节点,配置成像单元的工作参数。由于成像单元本身需要调整的工作参数众多,且不同的成像单元质检所需的工作参数也存在差别,因此,通过向视觉检测系统提供行之有效的工作参数,有利于有效管控成像单元的工作状态,降低因参数变动、功能未启用造成的不良品漏检、错检的风险。

18、在第一方面的一些可实现方式中,在通过配置后的第一成像单元拍摄第一产品,得到第一图像数据之前,方法还包括:

19、通过配置后的第一成像单元拍摄第二产品,得到第二图像数据,其中,第二产品包括至少一个第二检测部分,第二检测部分包括第一预设缺陷,其中,每个第一预设缺陷对应一个第二检测项;

20、根据第二图像数据,确定第二产品的第二采集数据,其中,第二采集数据包括第二产品的至少一个第二产品参数的采集值,第二产品参数与第二检测项一一对应;

21、根据每个第二检测项对应的预设参数范围和第二产品参数集,确定每个第二检测部分是否存在缺陷,并得到第二产品的第二检测结果;

22、在第二检测结果与每个第二检测部分包括第一预设缺陷的缺陷信息不匹配的情况下,控制第一成像单元中止运行。

23、基于此,在成像单元中成像单元的工作参数配置完成后,以及在进行大规模批量生产之前,通过先向第一成像单元提供包括预设缺陷的第二产品,使第一成像单元采集获得第二图像数据,并通过第一数据处理单元对第二图像数据是否存在缺陷进行检验。基于此,不仅可对第一成像单元的工作参数是否配置正确进行校验,还可以对第一数据处理单元中图像识别算法、缺陷判断逻辑等配置信息进行检验,以提高成像单元采集产品数据,以及判断产品是否存在缺陷的可靠性和准确性。

24、在第一方面的一些可实现方式中,方法还包括:

25、在第二检测结果与每个第二检测部分包括第一预设缺陷的缺陷信息匹配的情况下,通过配置后的第一成像单元拍摄第一产品,得到第一图像数据。

26、基于此,可以对第一数据处理单元中图像识别算法、缺陷判断逻辑等配置信息进行检验,以提高成像单元采集产品数据,以及判断产品是否存在缺陷的可靠性和准确性。

27、在第一方面的一些可实现方式中,在根据第一成像单元的工作参数配置第一成像单元之后,方法还包括:

28、向产品质量检测设备的第一监控设备发送根据第一成像单元的工作参数。

29、基于此,通过将第一成像单元的工作参数实时上传至第一监控设备,以便于第一监控设备对第一成像单元的工作参数进行管控,降低因参数变动、功能未启用造成的不良品漏检的风险。

30、在第一方面的一些可实现方式中,在第一检测项对应的第一检测部分存在缺陷的情况下,将第一检测项关联缺陷标识,得到第一产品的第一检测结果之后,方法还包括:

31、向生产执行设备发送第一采集数据和第一检测结果;

32、接收生产执行设备发送的第一产品的第三检测结果;

33、在第一产品的第三检测结果为第一产品无缺陷的情况下,向生产设备发送第一控制信息,以使生产设备响应于第一控制信息,将第一产品移动至第二工艺节点,其中,第二工艺节点为第一工艺节点的下游工艺节点。

34、基于此,产品质量检测设备通过向生产执行设备发送第一检测结果和第一采集数据,使得生产执行设备可以获取第一产品的复检结果,尤其在确认第一产品无缺陷的情况下,可以控制生产设备将第一产品移送至第二工艺节点,以便于对第二产品继续加工,由此,对于检测结果判断错误的产品也可重新返回生产线继续加工,减少产品浪费,节约生产成本,而且,未经确认无缺陷的第一产品也不会重新回到生产线,有效减少工艺浪费,也降低了不良品的生产风险。

35、在第一方面的一些可实现方式中,在根据第一工艺节点对应的第一检测信息,生成第一产品的第一检测结果之后,方法还包括:

36、向服务器发送第一采集数据和第一检测结果,以使服务器存储第一产品在第一工艺节点的第一检测结果。

37、基于此,通过将第一产品的第一采集数据和第一检测结果存储至预设服务器,可以方便调整第一采集数据和第一检测结果的存储时长,以便于满足了追溯要求,减少出现漏检而无图像数据、检测结果等检测数据可追溯的情况出现。此外,预设存储器中产品存在缺陷的图像数据还可以用于成像单元中算法模型进行优化,以及用于扩充成像单元的校验图片库。

38、在第一方面的一些可实现方式中,在根据第一工艺节点对应的第一检测信息,生成第一产品的第一检测结果之后,方法还包括:

39、获取第一工艺节点在预设时间段内的加工处理的多个第一产品分别对应的第一检测结果;

40、根据多个第一检测结果,确定预设时间段内第一工艺节点对应的产品缺陷率;

41、在产品缺陷率大于预设缺陷阈值的情况下,中止获取第一产品的图像数据,以及向生产设备发送第二控制信息,以使生产设备响应于第二控制信息中止运行。

42、基于此,生产质量检测设备统计产品缺陷率,有利于在产品质量检测中的任一环节出现问题时及时反映,控制出现问题的环节中止运行,有利于控制不良品生产的数量,以及降低不良品流出的风险。

43、在第一方面的一些可实现方式中,在根据第一工艺节点对应的第一检测信息,生成第一产品的第一检测结果之后,方法还包括:

44、向产品质量检测设备的第二监控设备提供第一产品,以使第二监控设备生成对第一产品的第四检测结果;

45、在第一产品的第四检测结果和第一检测结果不一致的情况下,接收第二监控设备发送的第三控制信息,其中,第四检测结果为第二监控设备检测得到;

46、响应于第三控制信息,控制第一成像单元中止获取图像数据。

47、基于此,通过随意抽取生产设备中工艺节点,进行产品检测和工艺节点对应成像单元进行检测,并在检测到工艺节点或者产品质量检测设备任意环节出现问题时能够及时反映,控制出现问题的环节中止运行,有利于控制不良品生产的数量,以及降低不良品流出的风险。

48、在第一方面的一些可实现方式中,生产设备包括多个工艺节点,产品质量检测设备包括与每个工艺节点一一对应的成像单元;

49、在获取第一产品的第一图像数据之前,方法还包括:

50、获取测量系统分析msa指导文件集,其中,msa指导文件集包括生产设备中每个工艺节点对应的msa指导文件;

51、根据每个工艺节点对应的msa指导文件中的指示信息,确定每个工艺节点对应的加工产品输出通道、每个工艺节点对应的检测信息和工艺节点对应检测结果的数据输出类型,其中,数据输出类型为计量型或者计数性;

52、获取多个成像单元分别对检测样品集采集的图像数据,其中,检测样品集包括多个检测样品,每个检测样品包括至少一个第三检测项,其中,多个检测样品包括第一预设数量的良品和第二预设数量的不良品;

53、对应每个工艺节点,根据成像单元采集的图像数据,生成每个检测样品中每个第三检测项的检测结果;

54、根据每个检测样品中每个第三检测项的检测结果和每个检测样品中每个第三检测项的参考结果,确定产品质量检测设备的检测准确率。

55、根据本技术实施例,由于针对产品质量检测设备生成了基于msa的指导文件,产品质量检测设备可以结合msa指导文件结合预设的自检周期,对产品质量检测设备自身进行检测,从而有利于提高产品质量检测设备在实际应用中的可靠性。

56、第二方面,本技术实施例提供一种产品质量检测设备的检测装置,该装置包括:

57、第一成像单元,用于获取第一产品的第一图像数据,其中,第一产品由生产设备中第一工艺节点加工获得,第一成像单元与第一工艺节点;

58、数据处理单元,用于根据第一工艺节点对应的第一检测信息,生成第一产品的第一检测结果,其中,第一检测信息包括至少一个第一检测项和每个第一检测项对应的预设参数范围;

59、发送单元,用于向生产设备发送第一检测结果,以使生产设备在第一检测结果包括第一产品存在缺陷的情况下,将第一产品排出的生产线。

60、基于此,在生产产品的过程中,可以对生产设备中每个工艺节点对产品的加工部分检测,以便于确定每个工艺节点对产品的加工部分是否存在缺陷,有利于提高对产品的检测精度。以第一工艺节点为例,通过第一成像单元获取第一产品的第一图像数据,接下来,根据第一工艺节点对应的第一检测信息,生成第一产品的第一检测结果,之后,可以向生产设备发送第一检测结果,生产设备可以在第一检测结果包括第一产品存在缺陷的情况下,及时地将第一产品及时地排出的生产线,从而减少带有缺陷的产品继续被生产设备中除第一工艺节点之外其他工艺节点继续加工的风险,有利于减少成品中出现不良品,以及减少带有缺陷的产品流出工厂。

61、第三方面,本技术实施例提供一种电子设备,包括处理器,存储器及存储在存储器上并可在处理器上运行的程序或指令,程序或指令被处理器执行时实现如第一方面或者第一方面任一可实现方式中所述的产品质量检测设备的检测方法的步骤。

62、第四方面,本技术实施例提供一种可读存储介质,可读存储介质上存储程序或指令,程序或指令被处理器执行时实现如第一方面或者第一方面任一可实现方式中所述的产品质量检测设备的检测方法的步骤。

63、第五方面,本技术实施例提供了一种计算机程序产品,所述计算机程序产品中的指令由电子设备的处理器执行时,使得所述电子设备执行如第一方面或者第一方面任一可实现方式中所述的产品质量检测设备的检测方法的步骤。

64、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!