一种碱金属原子气室制备方法及原子气室与流程

1.本发明涉及原子光学、原子钟技术领域,尤其是一种碱金属原子气室制备方法及原子气室。

背景技术:

2.随着量子技术和原子物理的快速发展,而碱金属原子气室是制造磁力仪、原子钟、原子陀螺仪的关键核心部件,目前,原子气室的制备工艺有玻壳熔接、玻璃吹制、刻蚀、键合等技术制造,其工序较多、精度低、尺寸大、制造效率低、成本高,不适用工业规模化生产,其次,因碱金属原子气室的工作运行温度一般为80~85

°

c,玻璃材质的导热性不好,需配套较大功率的加热器,其应用于磁力仪、原子钟、原子陀螺仪等移动设备中导致功率能耗较大,需匹配较大容量电池,不利于应用设备的小型化及轻量化,原子钟的低功耗和微型化已成为其应用的技术瓶颈。

技术实现要素:

3.为了克服背景技术中的技术问题,本发明提供了一种碱金属原子气室制备方法及原子气室。

4.本发明解决其技术问题所采用的技术方案是:本发明公开了一种采用单晶硅材料制造碱金属原子气室的制备方法,具体制备步骤如下:a、开孔:在单晶硅材料的单晶硅板上,采用高速铣削工艺铣削出通孔;b、切割:沿开设的通孔周边切割单晶硅板,切割为方形的原子气室方体;c、开设加注孔:在原子气室方体上未开设有通孔的一个端面上通过高速铣削工艺开设用于碱金属原子加注的加注孔,所述加注孔与通孔连通;d、研磨抛光:对开孔后的原子气室方体表面和通孔内表面进行研磨、抛光处理;e、清洗:将研磨抛光后的原子气室方体进行去离子水超声波清洗;f、键合封闭:采用与开设有通孔的原子气室方体端面尺寸一致的玻璃片,与开设有通孔的原子气室方体端面进行阳极键合,封闭的原子气室方体的通孔构成原子气体腔室,相对端面的玻璃片形成光学窗口;g、在所述加注孔上连接加注管,完成碱金属原子气室的制备。

5.进一步优选的,在所述步骤b中,切割成的原子气室方体,再通过高速铣削工艺开设第二个通孔,两个通孔的中心轴线垂直相交。开设两个通孔可形成两个光学窗口通道,可实现双向激光照射,两个通孔的中心轴线垂直相交更易提高铣削开孔精度,通孔都位于原子气室方体端面中心位置,加工成型的原子气室整体尺寸小、结构紧凑,工作运行功耗低。

6.优选的,所述步骤a中,所述单晶硅板厚度为2.1mm以上,在单晶硅板上铣削出的通孔为一个以上,所述通孔直径为1.5 mm,相邻通孔边缘的距离不小于1.8mm。实现原子气室方体微型化并预留足够切割空间,实现批量制造。

7.优选的,在所述步骤b中,切割后,所述通孔位于原子气室方体端面中心位置,原子气室整体尺寸小、结构紧凑。

8.优选的,在所述步骤b中,切割成的原子气室方体为正方体,其长、宽、高分别为2

×2×

2mm。可制成结构紧凑的正方体原子气室方体,实现相关磁力仪、原子钟、原子陀螺仪移动设备小型化和轻量化,并降低功耗。

9.优选的,所述步骤d中,所述原子气室方体的表面研磨、抛光至表面粗糙度ra值不大于0.002 μm,所述通孔内表面采用斯曼克流体抛光工艺抛光至表面粗糙度ra值不大于0.001μm。使其表面达到与玻璃的键合要求、实现光学窗口极高的透光率,通孔内表面采用斯曼克流体抛光工艺抛光效率高、效果好、避免对材料损坏。

10.优选的,所述步骤f中,所述玻璃片为无碱光学玻璃,厚度为0.2 mm。实现光学窗口极高的透光率,无碱玻璃避免对碱金属原子工作产生干扰等不利影响。

11.优选的,所述步骤g中,在所述加注孔上阳极键合连接加注管。

12.本发明还公开了一种碱金属原子气室,包括单晶硅材料的原子气室方体,呈方形的原子气室方体设有通过高速铣削开设的通孔,在开设有通孔的原子气室方体端面上分别阳极键合连接有作为光学窗口的玻璃片,所述玻璃片围合封闭通孔构成原子气体腔室,在原子气室方体上未开设有通孔的一个端面上通过高速铣削开设有用于加注碱金属原子的加注孔,所述加注孔与通孔连通。

13.优选的,所述原子气室方体开设的通孔为一个或两个圆形孔,通孔为两圆形孔时,两个通孔中心轴线垂直相交。两个通孔形成的原子气室腔体可构成两个光学窗口通道,可实现双向激光照射,两个通孔的中心轴线垂直相交更易提高铣削开孔精度,加工成型的原子气室整体尺寸小、结构紧凑,工作运行功耗更低。

14.优选的,所述通孔位于原子气室方体端面中心位置,原子气室整体尺寸小、结构紧凑。

15.优选的,所述加注孔位于原子气室方体端面中心位置,其中心轴线与通孔中心轴线垂直相交,有利于提高铣削开孔加工精度和加注管键合连接。

16.优选的,所述原子气室方体为正方体,其长、宽、高分别为2

×2×

2mm,所述通孔直径为1.5 mm,所述加注孔直径为0.8 mm,所述加注孔上连接有加注管,所述玻璃片为无碱光学玻璃,厚度为0.2 mm。正方体利于铣削加工,原子气室结构更为紧凑,并实现轻量化、微型化、低能耗。

17.本发明的有益效果是:本发明采用单晶硅材料制备碱金属原子气室,单晶硅材料具有良好的导热性,工作运行仅需较小的加热功率,其应用于磁力仪、原子钟、原子陀螺仪移动设备中能大幅度降低装置能耗,同时可降低电源重量和体积,在单晶硅材料通过高速铣削工艺开设的通孔构成原子气体腔室,制造精度高、开孔直径小、表面光洁度高、制造效率高、成本低,适用工业规模化生产,原子气室结构紧凑、尺寸小,并实现设备的微型化、轻量化和低能耗。

18.在原子气室方体可开设两个通孔,两个通孔成型的原子气室腔体可形成两个光学窗口通道,可实现双向激光照射,两个通孔的中心轴线垂直相交更易提高铣削开孔精度,加工成型的原子气室整体尺寸小、结构紧凑,工作运行功耗低。

19.本发明制备工艺采用单晶硅板高速铣削精确开孔、单元切割、玻璃片阳极键合封

闭,单晶硅材料与玻璃之间具有较好的键合特性,可大大提高了原子气室制造效率和制造精度、降低成本,适合工业化规模化生产,并可实现其应用的设备的低功耗、小型化和轻量化,解决了原子钟的低功耗和微型化的技术瓶颈,对数字通信、航空航天、导航定位技术的发展具有重大意义。

附图说明

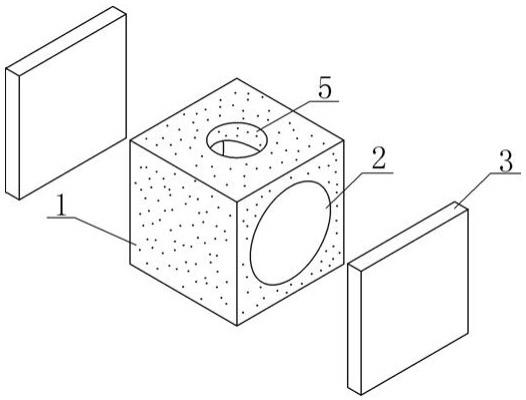

20.图1是本发明实施例1铣削通孔示意图;图2是本发明实施例1的原子气室方体结构示意图;图3是本发明实施例1的原子气室方体与玻璃片键合示意图;图4是本发明实施例1的原子气室方体封闭后结构示意图;图5是本发明实施例1的原子气室方体连接加注管示意图;图6是本发明实施例2铣削通孔示意图;图7是本发明实施例2的原子气室方体结构示意图;图8是本发明实施例2的原子气室方体与玻璃片键合示意图;图9是本发明实施例2的原子气室方体封闭后结构示意图;图10是本发明实施例2的原子气室方体连接加注管示意图。

21.图中零部件及编号:1-原子气室方体;2-通孔;3-玻璃片;4-单晶硅板;5-加注孔;6-加注管。

具体实施方式

22.以下实施例用于说明本发明的一种碱金属原子气室制备方法及原子气室,但不用来限制本发明的保护范围。

23.实施例1一种采用单晶硅材料制造碱金属原子气室的制备方法,具体制备步骤如下:a、开孔:如图1所示,在单晶硅材料的单晶硅板4上,采用高速铣削工艺铣削出通孔2;b、切割:如图2所示,沿开设的通孔2周边切割单晶硅板4,切割为方形的原子气室方体1;c、开设加注孔5:如图2所示,在原子气室方体1上未开设有通孔2的一个端面上通过高速铣削工艺开设用于碱金属原子加注的加注孔5,所述加注孔5与通孔2连通;d、研磨抛光:对开孔后的原子气室方体1的表面研磨、抛光至表面粗糙度ra值不大于0.002μm,所述通孔2内表面抛光至表面粗糙度ra值不大于0.001μm;e、清洗:将研磨抛光后的原子气室方体1进行去离子水超声波清洗;f、键合封闭:如图3、4所示,采用与开设有通孔2的原子气室方体1端面尺寸一致的玻璃片3,与开设有通孔2的原子气室方体1两个端面进行阳极键合,封闭的原子气室方体1的通孔2构成原子气体腔室,相对端面的玻璃片3形成光学窗口;g、如图5所示,在加注孔5上阳极键合连接加注管6,完成碱金属原子气室的制备。

24.其中,所述步骤a,所述单晶硅板4厚度为2.1mm以上,在单晶硅板4上铣削出的通孔2为10个,相邻的通孔2边缘的距离不小于1.8mm。

25.优选的,所述步骤a中,所述通孔2直径为1.5 mm。

26.在所述步骤b中,切割成的原子气室方体1为正方体,其长、宽、高分别为2

×2×

2mm,优选采用晶圆划片机进行切割,切割后通孔2位于原子气室方体1相对端面中心位置,结构更加紧凑。

27.优选的,所述步骤d中,所述通孔2的内表面采用斯曼克流体抛光工艺抛光。抛光效率高、效果好、对材料损坏小。

28.优选的,所述步骤f中,所述玻璃片3为无碱光学玻璃片3,厚度为0.2 mm。

29.如图2~5所示,采用上述方法制备的一种碱金属原子气室,包括单晶硅材料的原子气室方体1,呈方形的原子气室方体1设有通过高速铣削开设的通孔2,在开设有通孔2的原子气室方体1端面上分别阳极键合连接有作为光学窗口的玻璃片3,所述玻璃片3围合封闭通孔2构成原子气体腔室,在原子气室方体1上未开设有通孔2的一个端面上通过高速铣削开设有用于加注碱金属原子的加注孔5,所述加注孔5与通孔2连通。

30.其中,所述原子气室方体1开设的通孔2为一个。通孔2可开设于原子气室方体1相对端面中心位置,结构更加紧凑。

31.优选的,加注孔5位于原子气室方体1端面中心位置,其中心轴线与通孔2中心轴线垂直相交。加注孔5位于原子气室方体1端面中心位置,且利于铣削开孔加工和加注管6安装,原子气室整体尺寸小、结构紧凑。

32.所述原子气室方体1为正方体,其长、宽、高分别为2

×2×

2mm,所述通孔2直径为1.5 mm,所述加注孔5直径为0.8 mm,加注孔5上连接有加注管6,加注管6为玻璃管,所述玻璃片3为无碱光学玻璃,厚度为0.2 mm。正方体利于铣削加工,原子气室结构更为紧凑,实现原子气室的轻量化、微型化和低能耗。

33.实施例2一种采用单晶硅材料制造碱金属原子气室的制备方法,具体制备步骤如下:a、开孔:如图6所示,在单晶硅材料的单晶硅板4上,采用高速铣削工艺铣削出通孔2;b、切割:如图7所示,沿开设的通孔2周边切割单晶硅板4,切割为方形的原子气室方体1;在原子气室方体1上通过高速铣削工艺开设第二个通孔2,两个通孔2的中心轴线垂直相交;开设两个通孔2可形成两个光学窗口通道;c、开设加注孔5:如图7所示,在原子气室方体1上未开设有通孔2的一个端面上通过高速铣削工艺开设用于碱金属原子加注的加注孔5,加注孔5直径为0.8 mm,所述加注孔5与通孔2连通;d、研磨抛光:对开孔后的原子气室方体1的表面研磨、抛光至表面粗糙度ra值不大于0.002μm,所述通孔2内表面抛光至表面粗糙度ra值不大于0.001μm;e、清洗:将研磨抛光后的原子气室方体1进行去离子水超声波清洗;f、键合封闭:如图8~9所示,采用与开设有通孔2的原子气室方体1端面尺寸一致的玻璃片3,与开设有通孔2的原子气室方体1四个端面进行阳极键合,封闭的原子气室方体1的通孔2构成原子气体腔室,相对端面的玻璃片3形成两个光学窗口;g、如图10所示,在加注孔5上阳极键合连接加注管6,完成碱金属原子气室的制备。

34.其中,所述步骤a,如图6所示。所述单晶硅板4厚度为2.1mm以上,在单晶硅板4上铣

削出的通孔2为20个,相邻的通孔2边缘的距离不小于1.8mm。

35.优选的,在所述步骤b中,切割成的原子气室方体1为正方体,其长、宽、高分别为2

×2×

2mm。优选采用晶圆划片机进行切割,切割后通孔2位于原子气室方体1相对端面中心位置,结构更加紧凑。

36.优选的,在步骤b中,两个通孔2的直径相同且两个中心轴线垂直相交;并位于原子气室方体1相对端面中心位置,通孔2直径均为1.5 mm。

37.优选的,所述步骤d中,所述通孔2的内表面采用斯曼克流体抛光工艺抛光。抛光效率高、效果好、对材料损坏小。

38.优选的,所述步骤f中,所述玻璃片3为无碱光学玻璃片3,厚度为0.2 mm,所述加注管6为玻璃管。

39.如图7~10所示,采用上述方法制备的一种碱金属原子气室,包括单晶硅材料的原子气室方体1,呈方形的原子气室方体1设有通过高速铣削开设的通孔2,在开设有通孔2的原子气室方体1端面上分别阳极键合连接有作为光学窗口的无碱光学玻璃片3,所述无碱光学玻璃片3围合封闭通孔2构成原子气体腔室,在原子气室方体1上未开设有通孔2的一个端面上通过高速铣削开设有用于加注碱金属原子的加注孔5,所述加注孔5与通孔2连通。

40.其中,原子气室方体1原子气室方体1上开设通孔2为两个,两个圆形通孔2中心轴线垂直相交。两个通孔2成型的原子气室腔体可形成两个光学窗口通道,实现双向激光照射,两个通孔2的中心轴线垂直相交更易提高铣削开孔精度,通孔2位于原子气室方体1相对端面中心位置,加工成型的原子气室整体尺寸小、结构紧凑,可实现设备的低功耗运行。

41.所述原子气室方体1为正方体,其长、宽、高分别为2

×2×

2mm,两个通孔2直径均为1.5 mm,所述加注孔5直径为0.8 mm,加注孔5上连接有加注管6,所述玻璃片3为无碱光学玻璃,厚度为0.2 mm,加注管6为玻璃管,原子气室结构非常紧凑,实现原子气室的轻量化、微型化和低能耗。

42.在此说明书中,本发明已参照其特定的实施例做了描述,但是,很显然仍可以做出各种修改而不背离本发明的范围。因此,说明书应被认为是说明性的而非限制性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1