一种基于设备监控信号的事件分析方法及系统与流程

[0001]

本发明属于电厂设备监控技术领域,尤其是涉及一种基于设备监控信号的事件分析方法及系统。

背景技术:

[0002]

火力发电厂、核电站等类型发电厂需要通过消耗燃料进行发电。目前,工作人员人工或数学模型自动根据燃料消耗速率,历史调度情况等判断剩余燃料能够使用的时间,其中所依据的机组在各种调度状态下的燃料消耗速率是不变的,但是随着机组损耗程度的增加,在同一调度状态下,机组的燃料消耗速率会有所变化,一般损耗程度越高,变化量就越大,即采用传统机组燃料消耗速率不变的方式进行燃料余量使用时间的判断会导致所判断的结果存在较大误差,且随着机组损耗程度越高,误差会越高。

技术实现要素:

[0003]

本发明的目的是针对上述问题,提供一种基于设备监控信号的事件分析方法及系统。

[0004]

为达到上述目的,本发明采用了下列技术方案:

[0005]

一种基于设备监控信号的事件分析方法,包括以下步骤:

[0006]

s1.获取每个机组实际燃料消耗速率,并根据燃料消耗公式计算各机组的理论燃料消耗速率;

[0007]

s2.当实际燃料消耗速率与理论燃料消耗速率的差值绝对值大于误差阈值时发送提示信息至管理后台。

[0008]

在上述的基于设备监控信号的事件分析方法中,在步骤s2中,所述的燃料消耗公式如下:

[0009][0010]

f

i

为机组i的每小时燃料消耗量;

[0011]

p

i

为机组i的有功出力,由功率监测设备监测所得;

[0012]

a

i

、b

i

、c

i

为机组i的耗量成本特征系数,初始燃料公式中的a

i

、b

i

、c

i

事先确定。

[0013]

在上述的基于设备监控信号的事件分析方法中,在步骤s2中,同时判断导致实际燃料消耗速率与理论燃料消耗速率的差值绝对值大于误差阈值的可能原因,并将可能原因一并发送至管理后台。

[0014]

在上述的基于设备监控信号的事件分析方法中,在步骤s2中,所述的可能原因包括设备损耗和设备故障。

[0015]

在上述的基于设备监控信号的事件分析方法中,当判断为设备损耗时修正相应机组燃料消耗公式的特征系数。

[0016]

在上述的基于设备监控信号的事件分析方法中,通过以下方式判断是否为设备损耗,并在判断为是的时候修正相应机组的燃料消耗公式:

[0017]

a.随机选取三个时间段并获取实际燃料消耗速率和有功出力,代入相应的燃料公式中,计算得到新a

i

、b

i

、c

i

以得到新燃料公式;

[0018]

b.随机获取至少一个时间段的有功出力,并代入新燃料公式中计算该时间段的理论燃料消耗速率;

[0019]

c.在理论燃料消耗速率和实际燃料消耗速率的差值绝对值均小于误差阈值时确定为设备损耗,并以新燃料公式作为更新后的燃料公式。

[0020]

在上述的基于设备监控信号的事件分析方法中,在步骤s2之后还包括,记录各机组的损耗程度,且损耗程度高于损耗阈值时发送告警信息给管理后台。

[0021]

在上述的基于设备监控信号的事件分析方法中,根据各机组的损耗程度更新调度模型,且调度模型更新原则为:

[0022]

在调度约束条件均满足的情况下,优先调度损耗程度低的机组。

[0023]

在上述的基于设备监控信号的事件分析方法中,通过以下方式判断每个机组的损耗程度:

[0024]

f

i损

=f

i当前-f

i初

[0025]

f

i当前

为依据最新燃料消耗公式计算得到的机组i的当前燃料消耗速率;

[0026]

f

i初

为依据初始燃料消耗公式计算得到的机组i的初始燃料消耗速率;

[0027]

f

i损

机组i的损耗程度。

[0028]

一种基于上述方法的基于设备监控信号的事件分析系统。

[0029]

本发明的优点在于:能够预测机组的燃料消耗速率,进而预测机组在未来一段时间内的燃料消耗量;能够根据燃料消耗速率的变化情况判断机组的损耗程度;实现方法简单,且能够根据设备损耗情况进行自适应的特征系数更新,在损耗程度减小或增加的情况下均能够通过调整燃料消耗公式以准确预测未来的燃料消耗情况。

附图说明

[0030]

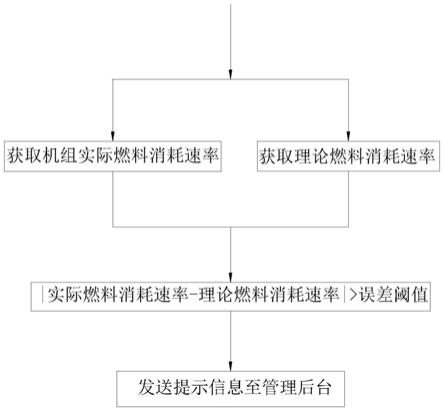

图1是本发明基于设备监控信号的事件分析方法的流程图。

具体实施方式

[0031]

下面结合附图和具体实施方式对本发明做进一步详细的说明。

[0032]

如图1所示,本实施例公开了一种基于设备监控信号的事件分析方法和系统,利用对各机组燃料消耗的监控信息和各调度状态下各机组的理论燃料消耗速率进行比较分析获取各机组的状态。也就是说,通过监控燃料利用率的变化情况分析机组的运行状态是否良好。

[0033]

当设备出现损耗,如设备磨损,设备不及时维护等都会导致机组的燃料利用率降低,相同的有功出力、相同的工作时间需要消耗更多的燃料,因此,可以通过监控燃料使用情况判断机组设备的损耗情况。

[0034]

具体包括以下步骤:

[0035]

s1.获取在当前调度任务下每个机组的实际燃料消耗速率(每小时消耗量),并根据燃料消耗公式计算各机组的理论燃料消耗速率;

[0036]

其中实际燃料消耗速率可以根据设备监控信息得到,具体为根据设置在燃料供给

通道中的燃料流量传感器、燃料阀门供给开度或燃料存储槽中的压力传感器等传感器设备获取与燃料消耗速率相关的监控信息。也可以通过其他方式如人为监控等方式获取,具体获取方式不在此限制及赘述。

[0037]

燃料消耗速率可以通过获取在预设时间段内燃料消耗量,并通过该燃料消耗量除以预设时间段长度的方式获取。预设时间段可以为任意时间段,如2小时、5小时、6小时、12小时等。当为2小时时,获取到的此时间段内的燃料消耗量除以2即可。

[0038]

s2.当实际燃料消耗速率与理论燃料消耗速率的差值绝对值大于误差阈值时发送提示信息至管理后台。

[0039]

且在步骤s2中,同时判断导致实际燃料消耗速率与理论燃料消耗速率的差值绝对值大于误差阈值的可能原因,并将可能原因一并发送至管理后台。

[0040]

具体地,在步骤s2中,所述的燃料消耗公式如下:

[0041][0042]

f

i

为机组i的每小时燃料消耗量;

[0043]

p

i

为机组i的有功出力,由功率监测设备监测所得;

[0044]

a

i

、b

i

、c

i

为机组i的耗量成本特征系数,初始燃料公式中的a

i

、b

i

、c

i

事先根据初始机组的燃料消耗情况确定。

[0045]

具体地,在步骤s2中,所述的可能原因包括设备损耗和设备故障。

[0046]

且当判断为设备损耗时修正相应机组燃料消耗公式的特征系数以使燃料消耗公式具有自适应能力,始终能够准确较为准确地判断下一时刻的燃料消耗量。

[0047]

具体地,通过以下方式判断是否为设备损耗,并在判断为是的时候修正相应机组的燃料消耗公式:

[0048]

a.随机选取三个时间段并获取实际燃料消耗速率和有功出力p

i

,代入相应的燃料公式中,计算得到新a

i

、b

i

、c

i

以得到新燃料公式;

[0049]

b.随机获取至少一个时间段的有功出力,并代入新燃料公式中计算该时间段的理论燃料消耗速率;这里可以选择一个时间段,也可以选择多个时间段,如两个、三个,当选择多个时间段时,如当选择三个时间段时,会得到三个理论燃料消耗速率。

[0050]

这里步骤a和步骤b中的几个时间段不限制在同一个调度任务下,但是一个时间段优选在一个调度任务下。

[0051]

c.在一个或多个理论燃料消耗速率和实际燃料消耗速率的差值绝对值均小于误差阈值时确定为设备损耗,并以新燃料公式作为更新后的燃料公式,否则判断为设备故障,并通过向管理后台发送警示消息的方式通知工作人员及时进行排查维修。

[0052]

优选地,在步骤s2之后还包括,记录各机组的损耗程度,且损耗程度高于损耗阈值时发送告警信息给管理后台。损耗阈值事先设定,损耗程度值越大表示损耗越严重,工作人员需引起注意,及时进行排查维护。

[0053]

具体地,本系统还根据各机组的损耗程度更新调度模型,且调度模型更新原则为:

[0054]

在调度约束条件均满足的情况下,优先调度损耗程度低的机组。调度约束条件由调度模型确定,例如传统调度模型的约束条件包括了爬坡限制、禁止区间、出力功率上下限等。

[0055]

进一步地,通过以下方式判断每个机组的损耗程度:

[0056]

f

i损

=f

i当前-f

i初

[0057]

f

i当前

为依据最新燃料消耗公式计算得到的机组i的当前燃料消耗速率;

[0058]

f

i初

为依据初始燃料消耗公式计算得到的机组i的初始燃料消耗速率;

[0059]

f

i损

机组i的损耗程度。

[0060]

在投入使用时,工作人员可以根据损耗分析结果通过排查、更换磨损件等方式维护设备,设备总体损耗程度会因为工作人员的维修护理而降低,此时,燃料消耗公式计算的理论燃料消耗速率会高于实际燃料消耗速率,当实际燃料消耗速率低于一定值时,两者的差值大于误差阈值,燃料消耗公式会往消耗速率降低的方向更新特征系数。即燃料消耗公式在设备损耗程度降低的情况下也能够进行自动更新,适用损耗程度正反两个方向变化的各种实际情况。

[0061]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

[0062]

尽管本文较多地使用了实际燃料消耗速率、理论燃料消耗速率、管理后台、设备损耗、设备故障、燃料公式等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1