一种基于切削速度变化最小的整体刀轴优化方法与流程

[0001]

本发明涉及铣削加工技术领域,特别涉及一种基于切削速度变化最小的整体刀轴优化方法。

背景技术:

[0002]

飞机发动机的叶轮叶盘都采用高温合金和钛合金等难加工材料,加工此类材料时,经常需要全程保持刀具姿态为拉或者推,这样能减小刀具承受的扭矩,有效防止断刀等情况。并且在全程保持刀具姿态为推或者拉的情况下,还需要使用双向切削刀路,因为这样能有效缩短过渡刀路,提高加工效率,但是目前没有能适用于这种切削方式的刀轴整体优化方法。后续把该切削方式简称为固定推拉姿态双向切削,如图1所示。

技术实现要素:

[0003]

本发明要解决的技术问题是提供一种可使相邻刀位点之间的切削线速度相近,切削线速度没有突变、切削效果好的整体刀轴优化方法。其采用如下技术方案:

[0004]

为了解决上述问题,本发明提供了一种基于切削速度变化最小的整体刀轴优化方法,其包括:

[0005]

规划切触点并形成切削刀路;

[0006]

为每个切触点设置一个期望的刀轴矢量方向;

[0007]

为每个切触点建立一个局部坐标系;

[0008]

确定刀轴可行域;

[0009]

建立切削速度数学模型;

[0010]

建立优化问题的数学模型。

[0011]

作为本发明的进一步改进,所述为每个切触点建立一个局部坐标系,具体包括:

[0012]

将曲面法线作为切触点位置局部坐标系的z轴,以切触点位置刀具的前进方向作为切触点局部坐标系的x轴,y轴方向由z轴方向和x轴方向叉乘获得,即为每个切触点建立一个局部坐标系。

[0013]

作为本发明的进一步改进,基于局部坐标系,每一个切触点处的刀轴矢量都可以表示为两个角度,与局部坐标系z轴的夹角为a,刀轴矢量向xoy平面投影产生的向量与x轴的夹角为b;夹角a,b的计算公式如下:

[0014]

a(v

i,j

)=arccos(v

i,j

*z

i,j

)

[0015]

p(v

i,j

)=z

i,j

×

(v

i,j

×

z

i,j

)

[0016][0017]

其中:

[0018]

v

i,j

为第i条刀路中第j个切触点的刀轴矢量;

[0019]

a(v

i,j

)为将刀轴矢量转换成角度a的函数;

[0020]

b(v

i,j

)为将刀轴矢量转换成角度b的函数;

[0021]

p(v

i,j

)为计算刀轴矢量到局部坐标系xoy平面投影的函数;

[0022]

x

i,j

为局部坐标系x轴的方向向量,即切触点位置刀具前进方向的向量;

[0023]

z

i,j

为局部坐标系z轴的方向向量,即切触点位置曲面的法向量;

[0024]

y

i,j

为局部坐标系y轴的方向向量,即z

i,j

×

x

i,j

。

[0025]

作为本发明的进一步改进,所述确定刀轴可行域,具体包括:对每个刀位点进行干涉检查,搜索得到每个切触点不干涉刀轴矢量空间,作为刀轴可行域v(p

i,j

),其中,p

i,j

表示刀路序号为i,在刀路中的序号为j的切触点。

[0026]

作为本发明的进一步改进,所述切削速度数学模型为:

[0027]

vc(v

i,j

)=r*ω

i,j

*sin(a(v

i,j

))

[0028]

其中,vc(v

i,j

)为刀具切削速度,r为刀具半径,ω

i,j

为刀具在该位置的转速。

[0029]

作为本发明的进一步改进,所述建立优化问题的数学模型,具体包括:

[0030]

目标函数为三个部分加权求和;

[0031]

第一部分,表达相邻切触点之间的切削速度的差距:

[0032][0033]

第二部分,表达相邻切触点之间的刀轴矢量指向的差距:

[0034][0035]

第三部分,表达当前方向与优选方向的差距:

[0036][0037]

目标函数为:

[0038]

f=w1*f1+w2*f2+w3*f3[0039]

i为刀路的序号;

[0040]

j为某刀路中的切触点序号;

[0041]

n

p

为刀路的总条数;

[0042]

m

i

指第i条刀路中;

[0043]

v

i,j

为第i条刀路中第j个切触点的刀轴矢量;

[0044]

vo

i,j

为第i条刀路中第j个切触点的刀轴矢量的优选方向,代表了期望的刀轴矢量;

[0045]

v

c

(v

i,j

)为将某切触点刀轴矢量转变为切削线速度的函数;

[0046]

d(p

i,j

,p

i,j+1

)为计算两个点之间距离的函数,可以取两切触点的直线距离;

[0047]

a(v

i,j

)为将刀轴矢量转换成角度a的函数;

[0048]

b(v

i,j

)为将刀轴矢量转换成角度b的函数;

[0049]

v(p

i,j

)为第i条刀路第j个切触点的刀轴矢量可行域;

[0050]

w1为目标函数第一部分的权重;

[0051]

w2为目标函数第二部分的权重;

[0052]

w3为目标函数第三部分的权重。

[0053]

作为本发明的进一步改进,所述w1=0.6;w2=0.3;w3=0.1。

[0054]

作为本发明的进一步改进,所述规划切触点并形成切削刀路,具体包括:在待切削曲面上规划切触点,并获取每一个切触点的曲面法线方向、刀路切线方向,以形成切削刀路。

[0055]

作为本发明的进一步改进,所述方法用于叶轮或者叶盘的流道层铣精加工。

[0056]

本发明的有益效果:

[0057]

本发明基于切削速度变化最小的整体刀轴优化方法是整体优化,不仅针对一条刀路,能够适用于各种刀路密集排列的曲面切削。本方法能使得相邻切触点之间的切削线速度相近,每条刀路以及刀路间的切削线速度都没有突变,就能减少切削后在材料表面留下的刀纹等痕迹,优化加工表面质量。

[0058]

同时,针对固定推拉姿态双向切削,也能起到整体优化的效果。本方法通过设定切触点局部坐标系把刀轴矢量分解为a,b角,并且将优化的目标定义为切削线速度最小,解除目标函数中,不同刀路间刀轴朝向的耦合,解决了现有优化方法无法在各条刀路刀轴矢量朝向不同的前提下整体优化的问题。

[0059]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

[0060]

图1是固定推拉姿态双向切削示意图;

[0061]

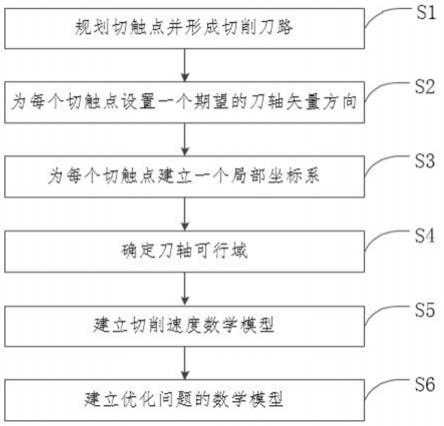

图2是本发明优选实施例中基于切削速度变化最小的整体刀轴优化方法的流程图;

[0062]

图3是本发明优选实施例中为切触点建立的局部坐标系示意图;

[0063]

图4是本发明优选实施例中球头刀切削速度计算示意图;

[0064]

图5是本发明优选实施例中相邻刀位点刀轴效果图。

具体实施方式

[0065]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0066]

如图2所示,本发明优选实施例中的基于切削速度变化最小的整体刀轴优化方法,包括以下步骤:

[0067]

s1、规划切触点并形成切削刀路。

[0068]

具体的,在待切削曲面上规划切触点,并获取每一个切触点的曲面法线方向、刀路切线方向,以形成切削刀路。

[0069]

s2、为每个切触点设置一个期望的刀轴矢量方向。作为优选方向,反映的是用户期望的朝向。

[0070]

s3、为每个切触点建立一个局部坐标系。

[0071]

具体的,将曲面法线作为切触点位置局部坐标系的z轴,以切触点位置刀具的前进方向作为切触点局部坐标系的x轴,y轴方向由z轴方向和x轴方向叉乘获得,即为每个切触点建立一个局部坐标系,如图3所示。

[0072]

基于局部坐标系,每一个切触点处的刀轴矢量都可以表示为两个角度,与局部坐标系z轴的夹角为a,刀轴矢量向xoy平面投影产生的向量与x轴的夹角为b;

[0073]

根据图3可得,夹角a,b的计算公式如下:

[0074]

a(v

i,j

)=arccos(v

i,j

*z

i,j

)

[0075]

p(v

i,j

)=z

i,j

×

(v

i,j

×

z

i,j

)

[0076][0077]

其中:

[0078]

v

i,j

为第i条刀路中第j个切触点的刀轴矢量;

[0079]

a(v

i,j

)为将刀轴矢量转换成角度a的函数;

[0080]

b(v

i,j

)为将刀轴矢量转换成角度b的函数;

[0081]

p(v

i,j

)为计算刀轴矢量到局部坐标系xoy平面投影的函数;

[0082]

x

i,j

为局部坐标系x轴的方向向量,即切触点位置刀具前进方向的向量;

[0083]

z

i,j

为局部坐标系z轴的方向向量,即切触点位置曲面的法向量;

[0084]

y

i,j

为局部坐标系y轴的方向向量,即z

i,j

×

x

i,j

。

[0085]

s4、确定刀轴可行域。

[0086]

具体的,对每个刀位点进行干涉检查,搜索得到每个切触点不干涉刀轴矢量空间,作为刀轴可行域v(p

i,j

),其中,p

i,j

表示刀路序号为i,在刀路中的序号为j的切触点。

[0087]

s5、建立切削速度数学模型。

[0088]

切削速度的计算方法因刀具具体形状而不同,以球头刀为例,但本方法不仅适用于球头刀也能推广到其他形状刀具。

[0089]

根据图4可知,刀轴矢量方向与曲面法向的角度就是上述的角度a,具体的,所述切削速度数学模型为:

[0090]

vc(v

i,j

)=r*ω

i,j

*sin(a(v

i,j

))

[0091]

其中,vc(v

i,j

)为刀具切削速度,r为刀具半径,ω

i,j

为刀具在该位置的转速。

[0092]

s6、建立优化问题的数学模型。

[0093]

本方法优化的目标是,最小化切触点之间的切削线速度变化,前后刀轴矢量不突变,并且保证优化后的刀轴矢量方向尽量接近优选方向,目标函数为三个部分加权求和。

[0094]

第一部分,表达相邻切触点之间的切削速度的差距:

[0095]

[0096]

第二部分,表达相邻切触点之间的刀轴矢量指向的差距:

[0097][0098]

第三部分,表达当前方向与优选方向的差距:

[0099][0100]

目标函数为:

[0101]

f=w1*f1+w2*f2+w3*f3[0102]

i为刀路的序号;

[0103]

j为某刀路中的切触点序号;

[0104]

n

p

为刀路的总条数;

[0105]

m

i

指第i条刀路中;

[0106]

v

i,j

为第i条刀路中第j个切触点的刀轴矢量;

[0107]

vo

i,j

为第i条刀路中第j个切触点的刀轴矢量的优选方向,代表了期望的刀轴矢量;

[0108]

v

c

(v

i,j

)为将某切触点刀轴矢量转变为切削线速度的函数;

[0109]

d(p

i,j

,p

i,j+1

)为计算两个点之间距离的函数,可以取两切触点的直线距离;

[0110]

a(v

i,j

)为将刀轴矢量转换成角度a的函数;

[0111]

b(v

i,j

)为将刀轴矢量转换成角度b的函数;

[0112]

v(p

i,j

)为第i条刀路第j个切触点的刀轴矢量可行域;

[0113]

w1为目标函数第一部分的权重;

[0114]

w2为目标函数第二部分的权重;

[0115]

w3为目标函数第三部分的权重。

[0116]

优选的,w1=0.6;w2=0.3;w3=0.1。

[0117]

本发明方法用于叶轮或者叶盘的流道层铣精加工,在固定推拉姿态双向切削的方式下,也能起到很好的优化效果。如图5所示,为本发明优选实施例中相邻刀位点刀轴效果图。图中两个刀具位置分别在两条相邻刀路上,一条从左向右切削,一条从右向左切削,各自刀轴都保持推的姿势,因此正好朝向相反。在这种情况下,两个刀轴与曲面法线的夹角相差不大,表明此时两个点的切削速度是相近的,这说明本方法起到了很好的优化作用。

[0118]

本发明基于切削速度变化最小的整体刀轴优化方法是整体优化,不仅针对一条刀路,能够适用于各种刀路密集排列的曲面切削。本方法能使得相邻切触点之间的切削线速度相近,每条刀路以及刀路间的切削线速度都没有突变,就能减少切削后在材料表面留下的刀纹等痕迹,优化加工表面质量。

[0119]

同时,针对固定推拉姿态双向切削,也能起到整体优化的效果。本方法通过设定切触点局部坐标系把刀轴矢量分解为a,b角,并且将优化的目标定义为切削线速度最小,解除目标函数中,不同刀路间刀轴朝向的耦合,解决了现有优化方法无法在各条刀路刀轴矢量

朝向不同的前提下整体优化的问题。

[0120]

以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1