一种基于PLC的气动柔顺装置控制系统及方法

一种基于plc的气动柔顺装置控制系统及方法

技术领域

1.本发明涉及气动柔顺控制技术领域,尤其是涉及一种基于plc的气动柔顺装置控制系统及方法。

背景技术:

2.目前工业上很多零部件的打磨抛光等精加工作业主要依靠熟练工人手工研磨或使用磨床加工,但工人的加工质量不均匀,加工效率低下,且作业环境艰苦,对工人的熟练度要求很高,无法保证加工水平;磨床虽然加工质量稳定,效率较高,但是只能针对一种类型的零部件进行抛光,受到很大限制,因此,有必要采用一种能够具有足够柔性和精准度的加工设备。当前机器人定位精度已经远高于普通的机床,所以采用机器人加工是一个很好的代替方案。为了获得零件精加工时更均一的表面质量,在保证打磨工具转速和进给速度稳定的前提下,还必须保证打磨力的恒定,因此需要采用气动柔顺装置对打磨力进行控制。

3.市面上的打磨力控制系统的设计采用的大多是电路控制,控制方式较为复杂,在电路板因为柔顺装置受到冲击或其他物理作用时,非常容易产生故障。

技术实现要素:

4.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种基于plc的气动柔顺装置控制系统及方法。

5.本发明的目的可以通过以下技术方案来实现:

6.一种基于plc的气动柔顺装置控制系统,该系统包括具有双向输出力的气缸,所述的气缸的活塞杆通过导轨与末端工具连接,所述的末端工具作用于加工面上,该系统还包括用于测量末端工具与加工面上的压紧力的压力传感器、用于测量导轨位移的位移传感器、用于测量气缸活塞杆位姿的位姿传感器以及用于控制气缸的控制阀的plc控制器;

7.将导轨和末端工具作为负载,末端工具作用于加工面之前,对负载进行自动称重,末端工具作用于加工面之后,所述的plc控制器实时采集末端工具与加工面上的实际压紧力、导轨位移和气缸活塞杆位姿,基于负载重力对气缸输出力进行补偿并精确控制末端工具与加工面上的压紧力使其保持恒定。

8.优选地,所述的位姿传感器包括用于测量气缸活塞杆与铅垂线角度的加速度传感器。

9.一种基于plc的气动柔顺装置控制方法,该方法所述的控制系统,该方法包括:

10.将导轨和末端工具作为负载,调整负载位置,启动气缸并逐步增加气缸输出力,直至位移传感器输出位移,同时记录当前气缸活塞杆的与铅垂线的角度以及气缸输出力的大小,基于气缸输出力以及当前气缸活塞杆的与铅垂线的角度计算得到负载重力大小;

11.末端工具作用于加工面,实时采集末端工具与加工面上的实际压紧力,导轨位移和气缸活塞杆位姿,将末端工具与加工面上的设定压紧力与实际压紧力进行比较,基于负载重力对气缸输出力进行一次补偿,得到气缸输出力第一补偿给定值;

12.基于气缸实际输出力和上一控制周期内气缸输出力给定值,采用增量式pid控制算法对气缸输出力进行二次补偿,得到气缸输出力第二补偿给定值;

13.基于气缸输出力第二补偿给定值控制气缸工作。

14.优选地,对负载进行自动称重时将负载位置调整至:气缸输出力方向与负载重力方向的角度为0

°

~45

°

。

15.优选地,对负载进行自动称重时以0.1n大小逐步增加气缸输出力。

16.优选地,基于负载重力对气缸输出力进行一次补偿的具体方式包括如下步骤:

17.s1、获取气缸活塞杆与铅垂线角度,结合负载重力大小计算负载所受重力对气缸活塞杆作用力f

p

,若f

p

方向为指向加工面方向,记f

p

>0,反之f

p

<0;

18.s2、实时采集末端工具与加工面上的实际压紧力fr,同时获取末端工具与加工面上的设定压紧力fs;

19.s3、若f

p

>0则执行步骤s4,否则执行步骤s5;

20.s4、若fr>fs,则f

n+1,1

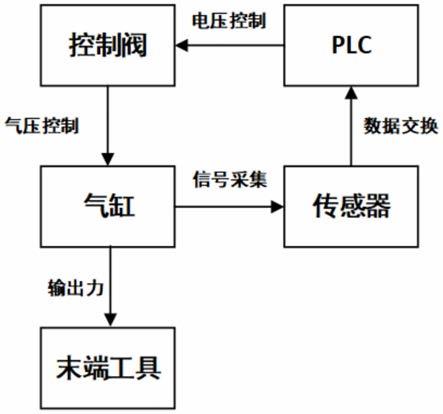

=f

n-|f

p

|-|fr-fs|/2,否则f

n+1,1

=f

n-|f

p

|+|fr-fs|/2,其中,fn为n时刻气缸输出力给定值,f

n+1,1

为n+1时刻气缸输出力第一补偿给定值;

21.s5、若fr>fs,则f

n+1,1

=fn+|f

p

|-|fr-fs|/2,否则f

n+1,1

=fn+|f

p

|+|fr-fs|/2,其中,fn为n时刻气缸输出力给定值,f

n+1,1

为n+1时刻气缸输出力第一补偿给定值。

22.优选地,采用增量式pid控制算法对气缸输出力进行二次补偿的具体方式为:

23.基于增量式pid控制算法获取气缸输出力二次补偿值f

δ

;

24.计算气缸输出力第二补偿给定值:f

n+1,2

=f

n+1,1

+f

δ

。

25.优选地,步骤s1中f

p

通过下式计算:f

p

=fg·

cosθ,fg为负载重力,θ为气缸活塞杆的与铅垂线的角度。

26.优选地,f

δ

通过下式得到:

27.f

δ

=k

p

(f(n)-f(n-1))+kif(n)+kd(f(n)-2f(n-1)+f(n-2))

28.f(n)=fs(n)-fr(n)

29.f(n-1)=fs(n-1)-fr(n-1)

30.f(n-2)=fs(n-2)-fr(n-2)

31.其中,fs(n)、fs(n-1)、fs(n-2)分别表示n时刻、n-1时刻、n-2时刻末端工具与加工面上的设定压紧力,fr(n)、fr(n-1)、fr(n-2)分别表示n时刻、n-1时刻、n-2时刻采集末端工具与加工面上的实际压紧力,当n=0时,f(n-1)=f(n-2)=0,k

p

、ki、kd为pid参数。

32.优选地,k

p

、ki、kd取值如下:

33.末端工具与加工面上的设定压紧力fs取值范围为(0n,100n]时,k

p

=3.5,ki=0.02,kd=0;

34.末端工具与加工面上的设定压紧力fs取值范围为(100n,200n]时,k

p

=2.5,ki=0.02,kd=0;

35.末端工具与加工面上的设定压紧力fs取值范围为(200n,400n]时,k

p

=1.5,ki=0.02,kd=0。

36.与现有技术相比,本发明具有如下优点:

37.(1)本发明采用plc置于气动柔顺装置外部,这样既可以接收到传感器信号,又可以避免气动柔顺装置在运动过程中受到的干扰会造成控制系统故障,充分利用plc的稳定

性和易维护性,大大提高了气动柔顺装置的可靠性;

38.(2)本发明采用了不同于常规的集成电路控制,而是采用了plc作为分布式控制的方案,减小了装置体积,避免了控制系统在装置使用过程中受到的机械冲击;

39.(3)本发明采用了自动称重和重力补偿的功能,引入了增量式pid控制算法,提高了气动柔顺装置输出力控制的精度。

附图说明

40.图1为本发明一种基于plc的气动柔顺装置控制系统的结构框图;

41.图2为本发明具有双向输出力的气缸的结构示意图;

42.图3为本发明进行负载自动称重的流程图;

43.图4为发明进行负载自动称重的原理示意图;

44.图5为本发明进行气缸精确力控制的流程图。

具体实施方式

45.下面结合附图和具体实施例对本发明进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本发明并不意在对其适用物或其用途进行限定,且本发明并不限定于以下的实施方式。

46.实施例

47.如图1所示,本实施例提供一种基于plc的气动柔顺装置控制系统,该系统包括具有双向输出力的气缸,气缸的活塞杆通过导轨与末端工具连接,末端工具作用于加工面上,该系统还包括用于测量末端工具与加工面上的压紧力的压力传感器、用于测量导轨位移的位移传感器、用于测量气缸活塞杆位姿的位姿传感器以及用于控制气缸的控制阀的plc控制器,位姿传感器包括用于测量气缸活塞杆与铅垂线角度的加速度传感器;

48.将导轨和末端工具作为负载,末端工具作用于加工面之前,对负载进行自动称重,末端工具作用于加工面之后,plc控制器实时采集末端工具与加工面上的实际压紧力、导轨位移和气缸活塞杆位姿,基于负载重力对气缸输出力进行补偿并精确控制末端工具与加工面上的压紧力使其保持恒定。

49.本发明采用了双作用气缸,具有双向输出力的功能,其简化后如图2所示,图中活塞由a腔向b腔移动的方向视为正方向,向正方向施加的力视为正向力。图中活塞杆连接的负载即末端工具,实际上气缸活塞杆是通过导轨与末端工具连接,末端工具固定在导轨上。气动柔顺装置由电磁阀控制气缸内压力,通过改变气缸活塞杆两端的压力差使活塞杆移动,从而使气缸产生一定的输出力,气缸输出力通过导轨传递到末端工具上,从而使末端工具对加工面产生一定的压紧力。

50.本实施例还提供一种基于plc的气动柔顺装置控制方法,该方法上述控制系统,该方法包括:

51.将导轨和末端工具作为负载,调整负载位置,启动气缸并逐步增加气缸输出力,直至位移传感器输出位移,同时记录当前气缸活塞杆的与铅垂线的角度以及气缸输出力的大小,基于气缸输出力以及当前气缸活塞杆的与铅垂线的角度计算得到负载重力大小;

52.末端工具作用于加工面,实时采集末端工具与加工面上的实际压紧力,导轨位移

和气缸活塞杆位姿,将末端工具与加工面上的设定压紧力与实际压紧力进行比较,基于负载重力对气缸输出力进行一次补偿,得到气缸输出力第一补偿给定值;

53.基于气缸实际输出力和上一控制周期内气缸输出力给定值,采用增量式pid控制算法对气缸输出力进行二次补偿,得到气缸输出力第二补偿给定值;

54.基于气缸输出力第二补偿给定值控制气缸工作。

55.基于以下,本发明控制方法中包括两大主要内容:负载自动称重以及气缸精确力控制,以下进行具体说明。

56.首先,负载自动称重的功能,可以通过调整气缸输出力来测出末端工具质量,其自动称重的流程如图3所示,称重原理如图4所示。图3中,m为称重次数,首先将气动柔顺装置调整到其所受重力方向与气缸输出力方向夹角在45

°

以内的位置上,然后以最小力控制精度0.1n逐步增加气缸输出力,直到装置导轨产生1mm位移,将此时气缸输出力视为末端工具在当前姿态下所受重力的分量,通过反推可得末端工具质量,重复测量三次取平均值作为末端工具质量,以减小测量误差。

57.如图5所示,气缸精确力控制包括气缸输出力的一次补偿和二次补偿,具体地:

58.基于负载重力对气缸输出力进行一次补偿的具体方式包括如下步骤:

59.s1、获取气缸活塞杆与铅垂线角度,结合负载重力大小计算负载所受重力对气缸活塞杆作用力f

p

,若f

p

方向为指向加工面方向,记f

p

>0,反之f

p

<0;

60.s2、实时采集末端工具与加工面上的实际压紧力fr,同时获取末端工具与加工面上的设定压紧力fs;

61.s3、若f

p

>0则执行步骤s4,否则执行步骤s5;

62.s4、若fr>fs,则f

n+1,1

=f

n-|f

p

|-|fr-fs|/2,否则f

n+1,1

=f

n-|f

p

|+|fr-fs|/2,其中,fn为n时刻气缸输出力给定值,f

n+1,1

为n+1时刻气缸输出力第一补偿给定值;

63.s5、若fr>fs,则f

n+1,1

=fn+|f

p

|-|fr-fs|/2,否则f

n+1,1

=fn+|f

p

|+|fr-fs|/2,其中,fn为n时刻气缸输出力给定值,f

n+1,1

为n+1时刻气缸输出力第一补偿给定值。

64.采用增量式pid控制算法对气缸输出力进行二次补偿的具体方式为:

65.基于增量式pid控制算法获取气缸输出力二次补偿值f

δ

;

66.计算气缸输出力第二补偿给定值:f

n+1,2

=f

n+1,1

+f

δ

。

67.步骤s1中f

p

通过下式计算:f

p

=fg·

cosθ,fg为负载重力,θ为气缸活塞杆的与铅垂线的角度。

68.f

δ

通过下式得到:

69.f

δ

=k

p

(f(n)-f(n-1))+kif(n)+kd(f(n)-2f(n-1)+f(n-2))

70.f(n)=fs(n)-fr(n)

71.f(n-1)=fs(n-1)-fr(n-1)

72.f(n-2)=fs(n-2)-fr(n-2)

73.其中,fs(n)、fs(n-1)、fs(n-2)分别表示n时刻、n-1时刻、n-2时刻末端工具与加工面上的设定压紧力,fr(n)、fr(n-1)、fr(n-2)分别表示n时刻、n-1时刻、n-2时刻采集末端工具与加工面上的实际压紧力,当n=0时,f(n-1)=f(n-2)=0,k

p

、ki、kd为pid参数。

74.k

p

、ki、kd取值如下:

75.末端工具与加工面上的设定压紧力fs取值范围为(0n,100n]时,k

p

=3.5,ki=

0.02,kd=0;

76.末端工具与加工面上的设定压紧力fs取值范围为(100n,200n]时,k

p

=2.5,ki=0.02,kd=0;

77.末端工具与加工面上的设定压紧力fs取值范围为(200n,400n]时,k

p

=1.5,ki=0.02,kd=0。

78.通过力传感器获取气缸输出力数值的模拟信号,通过位移传感器获取气动柔顺装置导轨位置的模拟信号,通过加速度传感器获得气动柔顺装置角度数值的模拟信号,将其连接到plc的ai模块接口,经过与传感器参数相应的函数计算处理成相应的公制数值后,再由plc的重力补偿、力输出程序计算,得到实际气缸输出力的数值后,将其再通过ao模块接口输出电压信号,对电磁阀和比例压力阀进行电压控制,改变其阀口位移,控制气缸内气体流量的大小及方向,向气动柔顺装置的导轨输出一定的力,将力传导到末端工具上,使其与加工面贴合并保持恒定力接触,实现恒力输出。

79.上述实施方式仅为例举,不表示对本发明范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本发明技术思想的范围内作各种省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1