一种基于声呐反馈的LF电极调节节能控制方法与流程

一种基于声呐反馈的lf电极调节节能控制方法

技术领域

1.本发明涉及lf精炼炉技术领域,具体为一种基于声呐反馈的lf电极调节节能控制方法。

背景技术:

2.在钢包精炼炉的生产过程中,钢水通过电极升温加热,消耗大量能源,传统的电极调节控制分为恒阻抗与恒电流调节,两种电极控制策略各有优缺点;

3.恒阻抗调节具有相对节能,起弧平稳的优点,恒阻抗的阻抗设定点是静态阻抗设定点,并不是真正意义上的阻抗最佳设定点,因而很难实现效率最优,控制器的灵敏度也偏低,最大有功功率不能充分利用;

4.恒电流调节器具有灵敏度高,升温快的优点,三相电极调节器没有自动解藕的特性,即三相电极动作之间相互干扰较大,系统进入稳态后,仍然受误差影响大,系统容易震荡,节能效果较差;

5.两种电极调节器都存在由于特殊工艺要求或现场造渣不良导致的明弧燃烧或嵌入式燃烧过程中发出巨大噪声,浪费大量能源的情况,恒电流与恒阻抗的设定点都是静态的,由于lf钢包精炼炉升温的过程中存在非线性,大时滞的特点,往往设定点不是最优的,且不能自适应工况的变化;

6.研制高性能的电极自动调节器对于提高炼钢质量,降低电能消耗,减少噪声污染具有很重要的意义。

技术实现要素:

7.本发明的目的在于提供一种基于声呐反馈的lf电极调节节能控制方法,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:一种基于声呐反馈的lf电极调节节能控制方法,包括以下步骤:步骤一,统计分析;步骤二,数据采集;步骤三,信号处理;步骤四,串极控制;步骤五,电极调整;步骤六,标定补偿;步骤七,程序编制;步骤八,测试优化;步骤九,封装发布;

9.其中在上述步骤一中,首先对现场的工艺参数及设备参数进行统计,并且对数据进行数据分析,数据分析完成后备用;

10.其中在上述步骤二中,当步骤一中的数据分析完成后,对电极升温过程中产生的噪声声呐信号进行采集,并送入可编程控制器,同时设定声呐采集门限电平,确定反馈控制器输出死区,完成后备用;

11.其中在上述步骤三中,对控制系统进行建模,并且设计声呐信号处理数字控制器,其脉冲传递函数如下:

12.13.随后利用声呐信号处理数字控制器对步骤二中采集的噪声声呐信号进行处理,处理完成后备用;

14.其中在上述步骤四中,系统在原有pid控制的基础上加入步骤三中处理之后的声呐信号进行串级控制,其传递函数为:

[0015][0016]

其中在上述步骤五中,当步骤四中的系统中加入了声呐信号串级控制之后,只有在埋弧好,副边电流平衡,声呐反馈值最低时才将电流控制器设置最大值,嵌入式燃烧、明弧燃烧时都会相应自动降低电流设定点进行节能,对电极中的电流进行调控;

[0017]

其中在上述步骤六中,当步骤五中对电极的电流进行调控之后,对声呐信号进行标定,标定完成后进行判断,当信号不存在失真时,进行声呐反馈,当信号存在失真现象时,对声呐信号进行补偿,补偿完成后,通过声呐反馈来控制电极的升降和电流;

[0018]

其中在上述步骤七中,利用编程软件将上述算法在一级电极调节plc系统中编程实现,程序下载运行;

[0019]

其中在上述步骤八中,对步骤七中编制完成的程序进行测试,排除异常情况,随后对程序进行现场调试,分析误差原因,根据分析的原因进行程序优化;

[0020]

其中在上述步骤九中,当步骤八中的程序优化完成后,进行程序封装发布,从而得到电极调节节能控制程序。

[0021]

优选的,所述步骤一中,现场的工艺参数包括三项副边电流和比例阀输出历史操作数据。

[0022]

优选的,所述步骤二中,利用被动声呐探测器来检测声呐。

[0023]

优选的,所述步骤三中,声呐信号处理数字控制器在单位阶跃信号下实现最小拍控制。

[0024]

优选的,所述步骤六中,为保证声呐检测准确,每月对声呐模拟信号进行一次标定。

[0025]

优选的,所述步骤八中,程序测试的方法为:

[0026]

1)对程序进行逐条仔细检查,改正写入错误;

[0027]

2)在实验室进行模拟测试,输入信号利用钮子开关和按钮来模拟,输出量的通断利用发光二极管来显示;

[0028]

3)根据功能图表,利用开关和按钮来模拟反馈信号,测试程序是否满足功能图表的设定。

[0029]

与现有技术相比,本发明的有益效果是:

[0030]

1.本发明在传统的电极调节器基础上引入声呐反馈,实现了声呐信号自动采集及处理,提升了电极调节的精准度,并且对声呐信号进行定期误差标定,有利于减低误差;

[0031]

2.本发明对恒电流型lf电极调节器进行改造,根据声呐反馈,动态设定电流给定值,在明弧燃烧,嵌入式燃烧情况下,降低电流设定点,显著降低了电极消耗、电度电费、最大需量电费,降低了生产成本;

[0032]

3.本发明降低了电极升温过程中发出的巨大噪声,改善了操作人员的工作环境,保证了操作者的职业健康,同时提升了自动化程度,目前已实现升温、造渣的全自动控制,

无需人工干预,为智能炼钢提供了重要保证,减少了人工设定档位,减少了误操作情况的发生。

附图说明

[0033]

图1为本发明的模型结构图;

[0034]

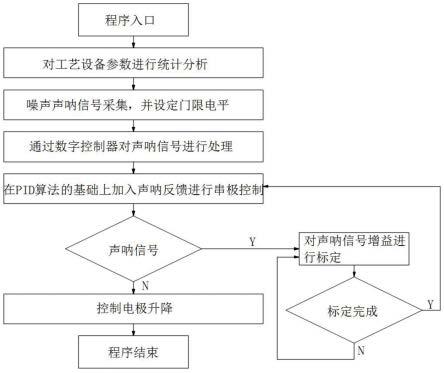

图2为本发明的技术方案流程图;

[0035]

图3为本发明的系统原理框图;

[0036]

图4为本发明的原设计恒电流设定值下的升温电流曲线图;

[0037]

图5为本发明的本专利应用后的升温电流曲线;

[0038]

图6为本发明的步骤流程图;

具体实施方式

[0039]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

请参阅图1-6,本发明提供的一种实施例:一种基于声呐反馈的lf电极调节节能控制方法,包括以下步骤:步骤一,统计分析;步骤二,数据采集;步骤三,信号处理;步骤四,串极控制;步骤五,电极调整;步骤六,标定补偿;步骤七,程序编制;步骤八,测试优化;步骤九,封装发布;

[0041]

其中在上述步骤一中,首先对现场的工艺参数及设备参数进行统计,并且对数据进行数据分析,且现场的工艺参数包括三项副边电流和比例阀输出历史操作数据,数据分析完成后备用;

[0042]

其中在上述步骤二中,当步骤一中的数据分析完成后,对电极升温过程中产生的噪声声呐信号进行采集,且利用被动声呐探测器来检测声呐,并送入可编程控制器,同时设定声呐采集门限电平,确定反馈控制器输出死区,完成后备用;

[0043]

其中在上述步骤三中,对控制系统进行建模,并且设计声呐信号处理数字控制器,其脉冲传递函数如下:

[0044][0045]

随后利用声呐信号处理数字控制器对步骤二中采集的噪声声呐信号进行处理,声呐信号处理数字控制器在单位阶跃信号下实现最小拍控制,处理完成后备用;

[0046]

其中在上述步骤四中,系统在原有pid控制的基础上加入步骤三中处理之后的声呐信号进行串级控制,其传递函数为:

[0047][0048]

其中在上述步骤五中,当步骤四中的系统中加入了声呐信号串级控制之后,只有在埋弧好,副边电流平衡,声呐反馈值最低时才将电流控制器设置最大值,嵌入式燃烧、明

弧燃烧时都会相应自动降低电流设定点进行节能,对电极中的电流进行调控;

[0049]

其中在上述步骤六中,当步骤五中对电极的电流进行调控之后,对声呐信号进行标定,且为保证声呐检测准确,每月对声呐模拟信号进行一次标定,标定完成后进行判断,当信号不存在失真时,进行声呐反馈,当信号存在失真现象时,对声呐信号进行补偿,补偿完成后,通过声呐反馈来控制电极的升降和电流;

[0050]

其中在上述步骤七中,利用编程软件将上述算法在一级电极调节plc系统中编程实现,程序下载运行;

[0051]

其中在上述步骤八中,对步骤七中编制完成的程序进行测试,且程序测试的方法为:

[0052]

1)对程序进行逐条仔细检查,改正写入错误;

[0053]

2)在实验室进行模拟测试,输入信号利用钮子开关和按钮来模拟,输出量的通断利用发光二极管来显示;

[0054]

3)根据功能图表,利用开关和按钮来模拟反馈信号,测试程序是否满足功能图表的设定,排除异常情况,随后对程序进行现场调试,分析误差原因,根据分析的原因进行程序优化;

[0055]

其中在上述步骤九中,当步骤八中的程序优化完成后,进行程序封装发布,从而得到电极调节节能控制程序。

[0056]

本发明于2020年12月在本钢板材股份有限公司炼钢厂精炼作业区5号lf炉应用,本专利与原设计对比,在平均电流设定值,电流不平衡度,升温效率等方面都具有明显的优势,具体数据如下表:

[0057]

应用对比平均电流设定值电流不平衡度升温效率原设计48ka5.82%4.95℃/min本专利45.24ka3.77%5.24℃/min

[0058]

基于上述,本发明的优点在于,通过对比可知本专利应用后电流调节更加平稳,系统的超调量较小,具有很好的鲁棒性,原设计恒定给定值48ka在埋弧不佳的情况下,设定值始终无法与实际值匹配,系统严重超调,三相电极电流平衡性差,造成大量的能源浪费和噪声污染,具有良好的应用和推广空间,并且本发明在传统的电极调节器基础上引入声呐反馈,根据声呐反馈,动态设定电流给定值,在明弧燃烧,嵌入式燃烧情况下,降低电流设定点,显著降低了电极消耗、电度电费、最大需量电费,降低了生产成本,同时降低了电极升温过程中发出的巨大噪声,改善了操作人员的工作环境,保证了操作者的职业健康,同时提升了自动化程度,目前已实现升温、造渣的全自动控制,无需人工干预,为智能炼钢提供了重要保证,减少了人工设定档位,减少了误操作情况的发生。

[0059]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1