沥青加热控制方法、装置、控制器和沥青搅拌站与流程

1.本技术涉及沥青混合搅拌设备技术领域,特别是涉及一种沥青加热控制方法、装置、控制器和沥青搅拌站。

背景技术:

2.沥青搅拌设备在生产的时候,需要持续提供合适温度的沥青。当前在加热沥青时,主要采用人工锅炉加热方式,该方式需要在生产前2-3小时提前开启锅炉加热装置,把沥青加热到指定温度,这样导致需要人工长时间值守,人工成本较高。

技术实现要素:

3.基于此,有必要针对上述技术问题,提供一种能够降低人工成本的沥青加热控制方法、装置、控制器和沥青搅拌站。

4.第一方面,本发明实施例提供一种沥青加热控制方法,所述方法包括:

5.获取预设生产时刻、预设加热温度和当前时刻的沥青温度影响参数;

6.基于所述预设生产时刻、所述预设加热温度和所述当前时刻的沥青

7.温度影响参数,确定开始加热时刻;

8.控制加热设备在所述开始加热时刻对沥青罐内的沥青进行加热。

9.一个实施例中,所述基于所述预设生产时刻、所述预设加热温度和所述当前时刻的沥青温度影响参数,确定开始加热时刻,包括:

10.基于所述预设加热温度和所述当前时刻的沥青温度影响参数,确定从目标时刻开始加热直至所述沥青达到所述预设加热温度所需的加热时长,所述目标时刻为所述当前时刻或所述当前时刻之后的时刻;

11.在所述目标时刻与所述加热时长之和对应的时刻不早于所述预设生产时刻时,确定所述目标时刻为所述开始加热时刻。

12.一个实施例中,所述基于所述预设加热温度和所述当前时刻的沥青温度影响参数,确定从目标时刻开始加热直至所述沥青达到所述预设加热温度所需的加热时长,包括:

13.基于所述当前时刻的沥青温度影响参数,确定目标时刻的沥青温度;

14.基于所述目标时刻的沥青温度、所述预设加热温度和所述当前时刻的沥青温度影响参数,确定从所述目标时刻开始加热直至所述沥青达到所述预设加热温度所需的加热时长;

15.其中,在所述目标时刻为所述当前时刻时,所述目标时刻的沥青温度为所述当前时刻所述沥青罐内的沥青的温度;在所述目标时刻为所述当前时刻之后的时刻时,所述目标时刻的沥青温度为从所述当前时刻开始自然散热至所述目标时刻时所述沥青罐内的沥青的温度。

16.一个实施例中,所述当前时刻的沥青温度影响参数包括当前时刻的环境温度、当前时刻的沥青温度、散热系数、当前时刻的沥青重量和沥青的比热容;

17.若所述目标时刻为所述当前时刻之后的时刻,则所述基于所述当前时刻的沥青温度影响参数,确定目标时刻的沥青温度,包括:

18.基于所述当前时刻的环境温度和所述散热系数,计算单位时间散热量;

19.基于所述单位时间散热量、所述当前时刻的沥青温度、所述当前时刻的沥青重量和沥青的比热容,计算所述目标时刻的沥青温度。

20.一个实施例中,所述当前时刻的沥青温度影响参数还包括当前时刻的沥青罐温度;

21.所述基于所述当前时刻的环境温度和所述散热系数,计算单位时间散热量,包括:

22.基于所述当前时刻的环境温度、所述当前时刻的沥青罐温度和所述散热系数,计算单位时间散热量;

23.所述散热系数为综合换热系数与沥青罐表面积的乘积。

24.一个实施例中,所述当前时刻的沥青温度影响参数还包括加热设备的加热效率;

25.所述基于所述目标时刻的沥青温度、所述预设加热温度和所述当前时刻的沥青温度影响参数,确定从所述目标时刻开始加热直至所述沥青达到所述预设加热温度所需的加热时长,包括:

26.基于所述目标时刻的沥青温度、所述预设加热温度、所述当前时刻的沥青重量、所述沥青的比热容、所述加热设备的综合加热系数,确定从所述目标时刻开始加热直至沥青达到所述预设加热温度所需的加热时长;

27.所述加热设备的综合加热系数为所述加热设备的综合热效率及加热功率的乘积。

28.一个实施例中,所述方法还包括:

29.在所述预设生产时刻,获取沥青罐的卸料阀的温度;

30.若沥青罐的卸料阀的温度小于预设温度,则控制加热设备对所述卸料阀进行加热。

31.一个实施例中,所述所述方法还包括:

32.将获取的所述当前时刻的沥青温度影响参数和加热设备的运行参数发送至远程终端进行显示;和/或,

33.获取并执行所述远程终端发送的控制指令;和/或,

34.在监测到系统运行异常时,生成报警信号并将所述报警信号发送至所述远程终端,以及对异常情况进行处理。

35.第二方面,本技术实施例还提供一种沥青加热控制装置,所述装置包括:

36.获取模块,用于获取预设生产时刻、预设加热温度和当前时刻的沥青温度影响参数;

37.确定模块,用于基于所述预设生产时刻、所述预设加热温度和所述当前时刻的沥青温度影响参数,确定开始加热时刻;

38.处理模块,用于控制加热设备在所述开始加热时刻对沥青罐内的沥青进行加热。

39.第三方面,本技术实施例还提供一种沥青加热控制器,包括存储器和处理器,所述存储器存储有计算机程序,其特征在于,所述处理器执行所述计算机程序时实现如第一方面任意一项所述的沥青加热控制方法。

40.第四方面,本技术实施例还提供一种沥青搅拌站,包括如第二方面所述的沥青加

热控制装置或包括如第三方面所述的沥青加热控制器。

41.上述沥青加热控制方法、装置、控制器和沥青搅拌站,通过获取预设生产时刻、预设加热温度和当前时刻的沥青温度影响参数;基于预设生产时刻、预设加热温度和当前时刻的沥青温度影响参数,确定开始加热时刻;控制加热设备在开始加热时刻对沥青罐内的沥青进行加热。如此设置,实际应用中,用户设定预设加热温度和预设生产时刻后,系统可以根据监测的沥青温度影响参数精确计算开始加热时刻,并根据计算的开始加热时刻自动对沥青进行加热,从而无需人工进行值守和加热,因此可以有效降低人工成本。

附图说明

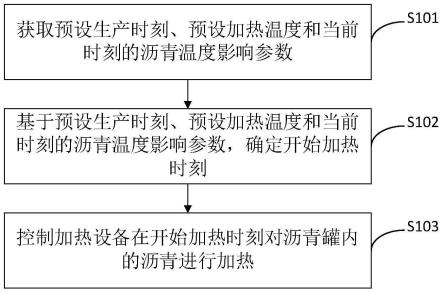

42.图1为一个实施例中沥青加热控制方法的流程示意图;

43.图2为图1所示沥青加热控制方法步骤s102的具体实现方式的流程示意图;

44.图3为一个实施例中沥青加热控制方法的应用流程示意图;

45.图4为一个实施例中沥青加热控制装置的结构示意图;

46.图5为一个实施例中沥青加热控制器的结构示意图;

47.图6为一个实施例中沥青搅拌站的架构示意图;

48.图7为图5所示沥青搅拌站中执行模块的架构示意图;

49.图8为图5所示沥青搅拌站中加热模块的架构示意图;

50.图9为图5所示沥青搅拌站中沥青罐温度控制模块的架构示意图;

51.图10为图5所示沥青搅拌站中卸料阀温度控制模块的架构示意图;

52.图11为图5所示沥青搅拌站中异常处理模块的架构示意图。

具体实施方式

53.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

54.申请概述

55.如背景技术部分所述,现有技术中主要采用人工锅炉加热方式加热沥青,该方式需要在生产前2-3小时提前开启锅炉加热装置,把沥青加热到指定温度。由于需要提前开始加热,且加热过程持续时间较长,因此需要人工长时间值守,从而会增加人员负担,尤其是在晚上生产或者在高寒地区作业的情况下,对作业人员很不友好。

56.此外,由于不同地区的外界环境温度不同,因此加热效率不同,则加热过程所需的时长也不同,人工难以准确掌握开始加热的时间,从而为了避免开始加热过晚而延误生产,通常会提前较多时间开始加热,这种情况下沥青达到所需温度后需要继续加热以维持沥青温度,从而会浪费能源。

57.针对上述问题,本技术提供一种沥青加热控制方法、装置、控制器和沥青搅拌站,目的在于自动调节开始对沥青进行加热的时间并自动对沥青进行加热,从而无需人工进行值守和加热,因此可以有效降低人工成本;并且,还可以保证加热时间和效率最优。以下通过实施例和示例对具体实现方案进行详细说明。

58.示例性方法

59.请参阅图1,在本示例性实施例中,提供一种沥青加热控制方法,该方法可以包括以下步骤:

60.步骤s101:获取预设生产时刻、预设加热温度和当前时刻的沥青温度影响参数。

61.其中,本实施例中,沥青存储于沥青搅拌站的沥青罐中;且沥青罐连接有加热设备,加热设备可以对沥青罐中的沥青进行加热。预设生产时刻为开始生产的时刻,也即需要沥青的温度达到生产所需温度的时刻;预设加热温度也即生产时所需的沥青温度。预设生产时刻和预设加热温度可以由用户预先设定并存储至控制器中,从而在需要获取预设生产时刻和预设加热温度时,直接从控制器中进行调用。

62.此外,沥青温度影响参数,指的是与沥青的温度直接相关或间接相关的参数,至少包括能够影响沥青温度的参数。除此之外,也可以包括能够影响沥青的加热/散热速度的参数或者受到沥青的温度影响的参数,等等。

63.当前时刻的沥青温度影响参数可以通过相应的检测设备(比如传感器)实时或定时检测得到。各传感器检测得到相应的沥青温度影响参数后,可以将其发送至控制器进行后续处理,控制器可以采用plc(programmable logic controller,可编程逻辑控制器)控制器或者单片机等等实现。

64.控制器获取到相应的沥青温度影响参数后,可以在后续步骤中确定开始对沥青进行加热的时刻。

65.步骤s102:基于预设生产时刻、预设加热温度和当前时刻的沥青温度影响参数,确定开始加热时刻。

66.具体地,在不进行加热时,由于沥青和沥青罐的温度通常大于外界的环境温度,因此沥青罐会自然向外界环境散热,最终导致沥青温度逐渐降低至不满足生产需求。本步骤中基于该现象,确定开始加热时刻,以便于在到达开始加热时刻后,自动控制加热设备对沥青进行加热。

67.一些实施例中,参照图2,步骤s102具体可以包括:

68.步骤s1021:基于预设加热温度和当前时刻的沥青温度影响参数,确定从目标时刻开始加热直至沥青达到预设加热温度所需的加热时长,目标时刻为当前时刻或当前时刻之后的时刻。

69.步骤s1022:在目标时刻与加热时长之和对应的时刻不早于预设生产时刻时,确定目标时刻为开始加热时刻。

70.具体地,为了使得沥青的温度在生产时刻能够满足预设加热温度的要求,本实施例中首先计算从目标时刻开始加热,直至沥青达到预设加热温度所需的加热时长,之后再判断从目标时刻开始,经过该加热时长之后的时刻是否不早于预设生产时刻:

71.若判断结果为否,则表明从目标时刻开始加热直至沥青达到预设加热温度时,尚未到达预设生产时刻,那么在此之后,需要保持沥青的温度直至到达预设生产时刻,也即需要加热设备继续工作以对沥青进行保温,则如此做时,会导致加热设备的能源浪费;而若判断结果为是,则表明从目标时刻开始加热直至沥青达到预设加热温度时,已经到达甚至超过预设生产时刻,因此,需要将目标时刻作为开始加热时刻。

72.一些实施例中,步骤s1021具体可以包括:基于当前时刻的沥青温度影响参数,确定目标时刻的沥青温度;基于目标时刻的沥青温度、预设加热温度和当前时刻的沥青温度

影响参数,确定从目标时刻开始加热直至沥青达到预设加热温度所需的加热时长;其中,在目标时刻为当前时刻时,目标时刻的沥青温度为当前时刻沥青罐内的沥青的温度;在目标时刻为当前时刻之后的时刻时,目标时刻的沥青温度为从当前时刻开始自然散热至目标时刻时沥青罐内的沥青的温度。

73.具体地,本实施例中,为了计算加热时长,可以首先确定目标时刻的沥青温度,之后再再以目标时刻的沥青温度为基础,计算将沥青加热至预设加热温度的加热时长。

74.如上所述,考虑到实际应用中,存在两种情况:一种情况是从当前时刻开始加热,直至加热到预设生产时刻时,沥青温度仍然小于预设加热温度,或者刚好等于预设加热温度,则在这种情况下,需要从当前时刻即开始对沥青进行加热,因此,在这种情况下,目标时刻的沥青温度指的是当前时刻的沥青温度;第二种情况是从当前时刻开始加热,直至将沥青加热到预设加热温度时,尚未到达预设生产时刻,则为了节约能源,需要在当前时刻之后的某时刻开始进行加热,因此,在这种情况下,目标时刻的沥青温度指的是从当前时刻开始自然散热至目标时刻时沥青罐内的沥青的温度。

75.也就是说,本实施例中,一是以当前时刻的沥青温度为基础,计算将沥青加热至预设加热温度所需的加热时长;二是首先确定沥青从当前时刻自然散热预设时长之后的时刻的沥青温度,再以此沥青温度为基础,计算将沥青加热至预设加热温度所需的加热时长。从而在后续的步骤s1022中,利用前述两种方式计算的到得到加热时长,判断应当以当前时刻还是应当以当前时刻之后的某一时刻作为开始加热时刻。其中,预设时长可以为默认的或由用户自定义的单位时长,比如10min(分钟)。当然,不限于10min,可进行适当调整。具体来说,由于加热过程所需时间一般在2-3小时,因此可根据实际场景中所需的加热时间对预设时长进行一定调整。但需注意,若预设时长过大,则可能导致加热不及时而延误生产;而若预设时长过小,则沥青和沥青罐的温度变化(自然散热降温)不明显,温度传感器可能无法准确检测到,且控制器的计算结果也可能出现较大误差。

76.此外,一些实施例中,当前时刻的沥青温度影响参数包括:当前时刻的环境温度、当前时刻的沥青温度、散热系数、当前时刻的沥青重量和沥青的比热容。

77.具体地,当前时刻的环境温度也即当前时刻沥青罐所处外界环境的温度;其中,环境温度会影响沥青向外散热的速度,从而也会间接影响加热沥青时的加热效率。当前时刻的沥青温度也即当前时刻的沥青罐中的沥青的温度。散热系数也即沥青向外界环境散热时的散热系数,可以预先通过实验确定。当前时刻的沥青重量也即当前时刻沥青罐中存留的沥青的重量,沥青重量越大,则在其他条件不变的情况下,沥青每降低一定温度所需的时间越长,同理,将沥青加热到指定温度的时间也越长。沥青的比热容为定值。其中,当前时刻的环境温度可以通过设置在沥青罐外部的温度传感器检测得到,当前时刻的沥青温度可以通过设置在沥青罐内部的温度传感器检测得到,当前时刻的沥青重量可以通过设置在沥青罐底部的重量传感器检测得到。

78.相应地,若前述步骤中确定目标时刻为当前时刻之后的时刻,则基于当前时刻的沥青温度影响参数,确定目标时刻的沥青温度的步骤具体可以包括:基于当前时刻的环境温度和散热系数,计算单位时间散热量;基于单位时间散热量、当前时刻的沥青温度、当前时刻的沥青重量和沥青的比热容,计算目标时刻的沥青温度。

79.具体地,理论上来说,沥青的单位时间散热量与沥青温度与环境温度的温差正相

关,也即可以利用当前时刻的沥青温度与当前时刻的环境温度的温度差以及散热系数计算得到沥青的单位时间散热量。

80.不过,考虑到实际应用中,沥青不是直接与环境相接触并向环境散热,而是将热量传递至沥青罐后,由沥青罐与环境进行热交换(也即散热),因此一些实施例中,当前时刻的沥青温度影响参数还包括当前时刻的沥青罐温度。

81.则相应地,所述的基于当前时刻的环境温度和散热系数,计算单位时间散热量的步骤具体可以包括:基于当前时刻的环境温度、当前时刻的沥青罐温度和散热系数,计算单位时间散热量

82.也即,考虑到沥青罐的热量来自于沥青罐内的沥青,因此本实施例,将沥青罐向外界环境的散热等价于沥青罐内的沥青向外界环境的散热,从而利用沥青罐的温度计算单位时间散热量。

83.基于此,可以按照下述公式(1)计算单位时间散热量:

84.q=(t2-t1)*x

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

85.式(1)中,q为单位时间散热量,单位为j(焦耳);t2为当前时刻的沥青罐温度,单位为℃(摄氏度);t1为当前时刻的环境温度,单位为℃;x为散热系数,单位为j/℃。

86.其中,一些实施例中,散热系数可以为综合换热系数与沥青罐表面积的乘积。

87.那么,相应地,公式(1)可以表述为:

88.q=(t2-t1)*a*f

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

89.式(2)中,a为沥青罐的综合换热系数,单位为j/(℃*

㎡

),可以将其理解为单位面积的沥青罐降低单位温度时的散热量,实际应用中可以预先通过实验测得;f为沥青罐表面积,单位为

㎡

(平方米)。

90.对于某一特定的沥青罐,其综合换热系数a和表面积f均是固定不变的,因此,实际应用中,可根据综合换热系数a和表面积f预先计算得到散热系数x,并将散热系数x存储到控制器中,以便后续计算时可以直接调用。

91.在通过上述实施例和公式(1)或(2)确定单位时间的散热量q后,可进一步通过下述公式(3)计算得到目标时刻的沥青温度:

92.q=(t3-t4)*c*m

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

93.式(3)中,t3为当前时刻的沥青温度,单位为℃;t4为目标时刻的沥青温度,单位为℃;c为沥青的比热容,单位为j/(kg*℃);m为当前时刻的沥青重量即当前时刻沥青罐内的沥青重量,单位为kg。

94.此外,在上述方案的基础上,考虑到加热时长与加热设备的加热效率相关,因此一些实施例中,当前时刻的沥青温度影响参数还包括加热设备的加热效率。

95.则相应地,所述的基于目标时刻的沥青温度、预设加热温度和当前时刻的沥青温度影响参数,确定从目标时刻开始加热直至沥青达到预设加热温度所需的加热时长的步骤具体可以包括:基于目标时刻的沥青温度、预设加热温度、当前时刻的沥青重量、沥青的比热容、加热设备的综合加热系数,确定从目标时刻开始加热直至沥青达到预设加热温度所需的加热时长。

96.具体地,可以按照下述公式(4)计算上述加热时长:

97.t=(t6-t5)*c*m/y

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

98.式(4)中,t为加热时长,单位为s(秒);t6为预设加热温度,单位为℃;t5为目标时刻的沥青温度,单位为℃;c为沥青的比热容,单位为j/(kg*℃);m为当前沥青重量,单位为kg;y为加热设备的综合加热系数,单位为w(瓦特)。

99.其中,加热设备的综合加热系数y与加热设备的加热功率和沥青罐自身的参数相关。比如,一些实施例中,加热设备的综合加热系数y为加热设备的加热功率与加热设备的综合热效率的乘积。则相应地,公式(4)可以表述为:

100.t=(t6-t5)*c*m/(η*p)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

101.式(5)中,p为加热设备的加热功率,单位为w;η为加热设备的综合热效率,0<η<1。需要说明的是,由于实际应用中,加热过程中沥青罐同时也在自然散热,且加热设备的加热功率p不会完全转化为对沥青加热时的有效做功功率,因此加热设备的综合加热系数y实际上是加热设备的加热功率p与综合热效率η的乘积,其中,综合热效率η同时考虑在加热过程中的沥青罐的散热以及加热设备的加热功率p有效转化的做功功率。也即,综合热效率η为单位时间内的综合热交换功率和加热设备的加热功率的比值。并且,实际应用中,可以预先通过实验测得加热设备的综合加热系数η的具体数值。

102.通过上述方案,即可计算得到从目标时刻开始加热,直至沥青达到预设加热温度所需的加热时长。并且,还可以根据目标时刻以及加热时长,最终确定开始加热时刻。

103.步骤s103:控制加热设备在开始加热时刻对沥青罐内的沥青进行加热。

104.具体地,在前述步骤确定开始加热时刻之后,本步骤中,在时间到达开始加热时刻时,即可以控制加热设备对沥青罐内的沥青进行加热。

105.其中,加热设备可以为火焰加热设备,也可以为电加热设备,可根据实际需要进行选择,具体不进行限制。比如,可以采用火焰加热的导热油加热设备,采用此类加热设备时,加热过程中可通过温度传感器检测导热油的温度,以便结合沥青温度控制加热功率。

106.基于上述沥青加热控制方法,通过获取预设生产时刻、预设加热温度和当前时刻的沥青温度影响参数;基于预设生产时刻、预设加热温度和当前时刻的沥青温度影响参数,确定开始加热时刻;控制加热设备在开始加热时刻对沥青罐内的沥青进行加热。如此设置,实际应用中,用户设定预设加热温度和预设生产时刻后,系统可以根据监测的沥青温度影响参数精确计算开始加热时刻,并根据计算的开始加热时刻自动对沥青进行加热,从而无需人工进行值守和加热,因此可以有效降低人工成本。

107.此外,在上述方案的基础上,一些实施例中,沥青加热控制方法还可以包括:在时间到达预设生产时刻时,获取沥青罐的卸料阀的当前温度;若沥青罐的卸料阀的当前温度小于预设温度,则控制加热设备对卸料阀进行加热。

108.具体地,若沥青搅拌站在高寒地区使用,则长时间未加热后,沥青罐的卸料阀(比如可采用蝶阀)可能会被冻结而导致无法打开,从而无法放出加热后的沥青。因此,本实施例中,在时间到达预设生产时刻时,若检测到沥青罐的卸料阀的当前温度小于预设温度,则控制加热设备对卸料阀进行加热,从而避免卸料阀被冻结而无法打开的问题,保证不会延误生产。其中,预设温度的具体数值可以根据实际需要进行设定,只要能够保证卸料阀能够成功打开即可。

109.可以理解的是,在实际生产过程中,若同样可能面临沥青罐的卸料阀被冻结而导致无法打开的问题,则在实际生产过程中,同样可以获取沥青罐的卸料阀的当前温度,并在

沥青罐的卸料阀的当前温度小于预设温度时,控制加热设备对卸料阀进行加热。

110.此外,在上述方案的基础上,一些实施例中,在步骤s1022之后,若目标时刻与加热时长之和对应的时刻早于预设生产时刻,则控制加热设备待机,并在间隔预设时间后返回步骤s101,也即重新获取当前时刻对应的预设生产时刻、预设加热温度和沥青温度影响参数。

111.也即,若根据步骤s1021计算的加热时长,确定目标时刻与加热时长之和对应的时刻早于预设生产时刻,则表明无需在时间到达目标时刻时开始对沥青进行加热,因此本实施例中,控制加热设备待机,并间隔预设时间后,返回步骤s101,重新获取沥青温度影响参数,并根据情况执行后续的步骤。也即进入下一个检测、计算和判断的循环,直至某一次判断的结果为需要在时间到达此次循环得到的目标时刻时开始对沥青进行加热。其中,每次循环间隔的预设时间可根据实际需要进行设定,具体不进行限制。

112.此外,一些实施例中,步骤s103中控制加热设备对沥青罐内的沥青进行加热的步骤,具体可以包括:采用模糊pid控制算法控制加热设备对沥青罐内的沥青进行加热,以使沥青的温度达到预设目标温度。

113.具体地,pid(proportion integral differential,比例积分微分)控制算法具有原理简单,易于实现,适用面广,控制参数相互独立,参数的选定比较简单等优点,因此采用pid(proportion integral differential,比例积分微分)控制算法可以更好地保证精确调控沥青的温度,从而更好地满足需求。

114.同理,一些实施例中,控制加热设备对卸料阀进行加热的步骤,具体可以包括:采用模糊pid控制算法控制加热设备对卸料阀进行加热,以使卸料阀达到预设卸料温度。如此,可以更好地保证精确调控卸料阀的温度,从而更好地满足需求。

115.此外,一些实施例中,沥青加热控制方法还可以包括:将获取的当前时刻的沥青温度影响参数和加热设备的运行参数发送至远程终端进行显示;和/或,获取并执行远程终端发送的控制指令。

116.具体地,本实施例中,还设置有与控制器有线或无线方式通信连接的远程终端,从而可以将当前时刻的沥青温度影响参数和加热设备的运行参数等发送至远程终端进行显示,比如可以将各温度检测点的温度,以及加热设备是否处于工作状态及其工作参数等发送至远程终端进行显示。如此,对于不在生产现场的用户也可以实时查看沥青加热系统的状态,提高沥青加热系统的实用性。此外,不在生产现场的用户也可以通过远程终端下达控制指令,从而更好地控制沥青加热系统的运行。其中,远程终端可以为移动终端,比如智能手机等,也可以为固定终端,比如台式电脑等。

117.其中,远程终端在进行显示时,可通过数字孪生技术,利用沥青加热系统中各设备以及各模块的物理模型,结合接收到的状态参数和运行参数等信息,将设备各模块执行的动作远程再现,从而使得用户更直观地了解到沥青加热系统的实际状态。数字孪生技术为较为常见的技术,因此其具体实现过程不再详述。

118.此外,一些实施例中,沥青加热控制方法还可以包括:在监测到系统运行异常时,生成报警信号并对异常情况进行处理。

119.具体地,控制器中可预先设置异常处理程序,从而当检测到系统运行异常时,可以生成报警信号以提示用户进行查看和处理,并且还可以对部分异常情况进行自动处理,从

而提高沥青搅拌站的实用性和安全性。其中,异常情况包括但不限于:沥青温度或沥青罐温度过高、加热设备过流、起火或者无法启动等等。

120.针对前述异常情况,系统可执行的自动处理包括:

121.若温度过高,则关闭加热设备,以停止加热;比如,若采用电加热设备,则可以切断供电电源,若采用火焰加热设备,则可以切断供电电源以及切断燃油供应;

122.若加热设备过流,则控制加热设备停机,也即切断供电电源;

123.若起火,则启动预设的灭火装置灭火,等等。

124.此外,若控制器通信连接有远程终端,则在监测到系统运行异常时,还可以将报警信号发送至远程终端,以便不在现场的用户也能及时知晓异常情况,并及时根据情况进行人工干预和处理。

125.示例性应用场景

126.为了便于更好地理解上述沥青加热控制方法的技术方案,本技术还提供一种应用场景,该应用场景应用上述的沥青加热控制方法。具体地,参照图3,在该应用场景中,该沥青加热控制方法的具体应用如下:

127.步骤s201:获取在当前时刻t0的沥青温度影响参数。

128.具体地,沥青温度影响参数至少可以包括:当前时刻的沥青罐温度、当前时刻的环境温度、当前时刻的沥青温度和当前时刻的沥青重量。其中,可通过相应的传感器采集沥青温度影响参数。

129.步骤s202:预测自然散热单位时间

△

t后的沥青温度。

130.具体地,可以利用获取的t0时刻的状态参数,按照公式(1)至公式(3)预测得到从t0时刻开始经过单位时间

△

t后的沥青温度,也即(t0+

△

t)时刻的沥青温度。

131.步骤s203:计算从(t0+

△

t)时刻开始加热时所需的加热时长t1。

132.具体地,加热时长t1指的是加热到预设加热温度的时长,预设加热温度也即生产所需温度,可以由用户预先设定。可以利用获取的t0时刻的沥青温度影响参数和预测得到的(t0+

△

t)时刻的沥青温度,按照公式(4)或公式(5)计算得到加热时长t1。

133.步骤s204:判断是否满足t0+

△

t+t1≥t2;若是,则执行步骤s205,若否,则执行步骤s206。

134.具体地,也即判断(t0+

△

t+t1)时刻是否不早于t2时刻。其中,t2时刻表示预设生产时刻,也即需要放出温度达到预设目标温度的沥青的时刻,可以由用户预先设定。

135.步骤s205:判断当前时刻是否到达(t0+

△

t)时刻;若是,则执行步骤s207,若否,则返回步骤s205。

136.步骤s206:等待预设时间ts。

137.其中,预设时间ts的具体时数值可采用默认值或者有用户预先设定。

138.步骤s207:控制加热设备开始加热沥青。

139.步骤s208:监测系统状态和运行参数,并分别执行步骤s209、步骤213和步骤216。

140.其中,系统状态和运行参数包括沥青罐的状态和参数(比如温度)、沥青的状态和参数(比如温度和重量)以及加热设备的状态和参数(比如电流)等等。

141.步骤s209:判断是否到达t2时刻;若是,则执行步骤s210,若否,则返回步骤s209。

142.步骤s210:检测沥青罐卸料阀的温度。

143.其中,可通过设置在卸料阀处的温度传感器检采集卸料阀的温度。

144.步骤s211:判断卸料阀的温度是否小于设定值;若是,则执行步骤s212,若否,则结束流程。

145.步骤s212:控制加热设备加热卸料阀。

146.其中,可通过单独设置在卸料阀处的电加热设备加热卸料阀。

147.步骤s213:判断是否监测到异常情况;若是,则执行步骤s214;若否,则返回步骤s213。

148.其中,异常情况包括但不限于沥青或沥青罐的温度过高、加热设备过流、无法启动加热以及起火等等。

149.步骤s214:发出报警信号,进行异常处理。

150.具体地,可以通过声光报警器等发出报警信号。并且,控制器内置异常处理程序,从而可以根据不同的异常情况,进行处理,比如自动停止加热、切断电源以及启动灭火装置灭火等等。

151.步骤s215:将报警信号发送至远程终端。

152.其中,远程终端可以是预先配置的移动终端或者固定终端,比如相关负责人员的智能手机等等。

153.步骤s216:将系统状态和运行参数发送至远程终端进行显示,以及,获取远程终端发送的控制指令、

154.具体地,将监测的系统状态和运行参数发送至远程终端后,远程终端可采用数字孪生技术进行设备重现和显示,以便用户更直观地了解到沥青加热系统的运行情况。并且,用户也可通过远程终端,远程下发控制指令给控制器,以便对沥青加热系统进行控制。比如,用户可远程设置沥青生产时刻和目标温度,等等。

155.其中,需要说明的是,上述应用场景中,未考虑从当前时刻即开始进行加热的情况,也即,未考虑当前时刻为开始加热时刻的情况。

156.此外,应该理解的是,虽然以上各流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,这些步骤可以以其它的顺序执行。而且,以上各流程图中的至少一部分步骤可以包括多个子步骤或者多个阶段,这些子步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,这些子步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

157.示例性装置

158.在一个实施例中,如图4所示,提供了一种沥青加热控制装置300,沥青加热控制装置应用于控制器,其包括:获取模块301、确定模块302和处理模块303,其中:

159.获取模块301用于,获取预设生产时刻、预设加热温度和当前时刻的沥青温度影响参数;

160.确定模块302用于,基于基于所述预设生产时刻、所述预设加热温度和所述当前时刻的沥青温度影响参数,确定开始加热时刻;

161.处理模块303用于,控制加热设备在所述开始加热时刻对沥青罐内的沥青进行加

热。

162.一个实施例中,确定模块302基于所述预设生产时刻、所述预设加热温度和所述当前时刻的沥青温度影响参数,确定开始加热时刻时,具体用于:基于所述预设加热温度和所述当前时刻的沥青温度影响参数,确定从目标时刻开始加热直至所述沥青达到所述预设加热温度所需的加热时长,所述目标时刻为所述当前时刻或所述当前时刻之后的时刻;在所述目标时刻与所述加热时长之和对应的时刻不早于所述预设生产时刻时,确定所述目标时刻为所述开始加热时刻。

163.一个实施例中,确定模块302在基于所述预设加热温度和所述当前时刻的沥青温度影响参数,确定从目标时刻开始加热直至所述沥青达到所述预设加热温度所需的加热时长时,具体用于:基于所述当前时刻的沥青温度影响参数,确定目标时刻的沥青温度;基于所述目标时刻的沥青温度、所述预设加热温度和所述当前时刻的沥青温度影响参数,确定从所述目标时刻开始加热直至所述沥青达到所述预设加热温度所需的加热时长;其中,在所述目标时刻为所述当前时刻时,所述目标时刻的沥青温度为所述当前时刻所述沥青罐内的沥青的温度;在所述目标时刻为所述当前时刻之后的时刻时,所述目标时刻的沥青温度为从所述当前时刻开始自然散热至所述目标时刻时所述沥青罐内的沥青的温度。

164.一个实施例中,所述当前时刻的沥青温度影响参数包括当前时刻的环境温度、当前时刻的沥青温度、散热系数、当前时刻的沥青重量和沥青的比热容;若所述目标时刻为所述当前时刻之后的时刻,则确定模块302在所述基于所述当前时刻的沥青温度影响参数,确定目标时刻的沥青温度时,具体用于:基于所述当前时刻的环境温度和所述散热系数,计算单位时间散热量;基于所述单位时间散热量、所述当前时刻的沥青温度、所述当前时刻的沥青重量和沥青的比热容,计算所述目标时刻的沥青温度。

165.一个实施例中,所述当前时刻的沥青温度影响参数还包括当前时刻的沥青罐温度;确定模块302在基于所述当前时刻的环境温度和所述散热系数,计算单位时间散热量时,具体用于:基于所述当前时刻的环境温度、所述当前时刻的沥青罐温度和所述散热系数,计算单位时间散热量;所述散热系数为综合换热系数与沥青罐表面积的乘积。

166.一个实施例中,所述当前时刻的沥青温度影响参数还包括加热设备的加热效率;确定模块302在基于所述目标时刻的沥青温度、所述预设加热温度和所述当前时刻的沥青温度影响参数,确定从所述目标时刻开始加热直至所述沥青达到所述预设加热温度所需的加热时长时,具体用于:基于所述目标时刻的沥青温度、所述预设加热温度、所述当前时刻的沥青重量、所述沥青的比热容、所述加热设备的综合加热系数,确定从所述目标时刻开始加热直至沥青达到所述预设加热温度所需的加热时长;所述加热设备的综合加热系数为所述加热设备的综合热效率及加热功率的乘积。

167.一个实施例中,获取模块301还用于,在时间到达所述预设生产时刻时,获取沥青罐的卸料阀的温度;处理模块303还用于,若沥青罐的卸料阀的当前温度小于预设温度,则控制加热设备对所述卸料阀进行加热。

168.一个实施例中,处理模块304还用于,将获取的所述当前时刻的沥青温度影响参数和加热设备的运行参数发送至远程终端进行显示;和/或,获取并执行所述远程终端发送的控制指令;和/或,在监测到系统运行异常时,生成报警信号并将所述报警信号发送至所述远程终端,以及对异常情况进行处理。

169.关于沥青加热控制装置的具体限定可以参见上文中对于沥青加热控制方法的限定,在此不再赘述。上述沥青加热控制装置中的各个模块可全部或部分通过软件、硬件及其组合来实现。上述各模块可以硬件形式内嵌于或独立于计算机设备中的处理器中,也可以以软件形式存储于计算机设备中的存储器中,以便于处理器调用执行以上各个模块对应的操作。

170.示例性控制器

171.在一个实施例中,如图5所示,提供了一种沥青加热控制器400,其包括存储器401和处理器402,存储器401存储有计算机程序,其中,处理器402执行计算机程序时实现上述实施例任意一项的沥青加热控制方法。

172.示例性沥青搅拌站

173.在一个实施例中,提供了一种沥青搅拌站包括上述实施例所述的沥青加热控制装置或包括上述实施例所述的沥青加热控制器。

174.更具体地,在一个实施例中,如图6所示,提供了一种沥青搅拌站,包括沥青罐(图中未示出)、设置模块51、控制模块52、执行模块53、信息收发模块54和远程终端55;其中,

175.沥青罐用于,存储沥青;其上设置有卸料阀,比如蝶阀,用于放出沥青;

176.设置模块51用于,用户对沥青搅拌站的目标状态参数进行设置;

177.控制模块52用于,执行上述实施例任意一项所述的沥青加热控制方法;

178.执行模块53用于,获取沥青搅拌站的当前状态参数以及执行控制模块52输出的控制指令;

179.信息收发模块54用于,将沥青搅拌站的当前状态参数和执行模块53的运行参数发送至远程终端55,以及获取远程终端55发送的控制指令;

180.远程终端55用于,对信息收发模块54发送的信息进行显示,以及根据用户操作向信息收发模块54发送控制指令。

181.在一个实施例中,设置模块51包括人机交互界面。更具体地,设置模块51可以包括触摸屏。基于设置模块51,用户可设置沥青搅拌站的目标状态参数,比如沥青的目标温度和生产时刻等等。

182.在一个实施例中,控制模块52包括plc控制器或单片机。具体型号可根据实际需要进行选择,对此不进行限制。

183.在一个实施例中,如图7所示,执行模块53包括加热模块531、沥青罐温度控制模块532、卸料阀温度控制模块533和异常处理模块534;其中,

184.加热模块531用于,对沥青罐中的沥青温度进行检测和调节;进一步地,如图8所示,一些实施例中,加热模块531可以包括:用于检测沥青罐中的沥青温度的第一温度传感器5311、用于加热导热油的第一加热装置5312、用于通过循环的导热油对沥青罐中的沥青进行加热的导热油循环系统5313、用于检测导热油的温度的第二温度传感器5314和用于调节第一加热装置5311的工作参数的变频器5315。其中,第一加热装置5312可以包括第一接触器、点火装置和火焰检测装置;第一接触器为电控开关,用于控制点火装置的启动与关闭,点火装置用于点燃燃油进而加热导热油,火焰检测装置用于检测点火装置的火焰的有无和强度,以便对点火装置的功率进行调节。导热油循环系统5313可以包括第一循环泵和循环管路,第一循环泵用于提供动力,以使被加热后的导热油在循环管路中循环流动,从而

将导热油的热量传递给沥青罐中的沥青,对沥青进行加热。变频器5315可以调节燃油供应量,从而调节第一加热装置5312的加热功率。

185.沥青罐温度控制模块532用于,对沥青罐的温度进行检测,以及提供温度符合生产要求的沥青;进一步地,如图9所示,一些实施例中,沥青罐温度控制模块532可以包括:用于检测沥青罐的温度的第三温度传感器5321和用于提供温度符合生产要求的沥青的沥青循环系统5322。其中,沥青循环系统5322包括沥青管路、设置在沥青管路上的控制阀(截止阀、三通阀等等)、设置在沥青管路上的第二循环泵以及与第二循环泵电连接,并用于控制第二循环泵启停的第二接触器。

186.卸料阀温度控制模块533用于,对沥青罐的卸料阀的温度进行检测,以及对卸料阀进行加热;进一步地,如图10所示,一些实施例中,卸料阀温度控制模块533可以包括:用于检测沥青罐的卸料阀的温度的第四温度传感器5331和用于对沥青罐的卸料阀进行加热的第二加热装置5332。其中,第二加热装置5332可以是电加热装置,相对于第一加热装置5312独立设置和独立控制。

187.异常处理模块534用于,对沥青搅拌站的异常情况进行处理。其中,如图11所示,异常处理模块534可以包括灭火装置5341,用于在起火后灭火。此外,异常处理模块534还可以在加热异常(比如温度过高、无法启动加热等等)时,切断第一加热装置5312、第二加热装置5322和变频器5315等的电源。

188.示例性计算机程序产品和计算机可读存储介质

189.在一个实施例中,提供了一种计算机程序产品,其包括计算机程序指令,计算机程序指令在被处理器运行时使得处理器执行本说明书上述示例性方法部分中描述的沥青加热控制方法中的各个步骤。

190.计算机程序产品可以以一种或多种程序设计语言的任意组合来编写用于执行本技术实施例操作的程序代码,程序设计语言包括面向对象的程序设计语言,诸如java、c++等,还包括常规的过程式程序设计语言,诸如“c”语言或类似的程序设计语言。程序代码可以完全地在设备上执行或作为一个独立的软件包执行。

191.在一个实施例中,提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现上述示例性方法部分各实施例示出的沥青加热控制方法的各个步骤。

192.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一非易失性计算机可读取存储介质中,该计算机程序在执行时,可包括如上述各方法的实施例的流程。其中,本技术所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(rom)、可编程rom(prom)、电可编程rom(eprom)、电可擦除可编程rom(eeprom)或闪存。易失性存储器可包括随机存取存储器(ram)或者外部高速缓冲存储器。作为说明而非局限,ram以多种形式可得,诸如静态ram(sram)、动态ram(dram)、同步dram(sdram)、双数据率sdram(ddrsdram)、增强型sdram(esdram)、同步链路(synchlink)dram(sldram)、存储器总线(rambus)直接ram(rdram)、直接存储器总线动态ram(drdram)、以及存储器总线动态ram(rdram)等。

193.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例

中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

194.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1