一种多钎智能捅风眼设备及方法与流程

1.本发明涉及冶炼设备领域,具体涉及一种多钎智能捅风眼设备及方法。

背景技术:

2.捅风眼机是转炉吹炼的重要设备,可以保证连续高效地向转炉供风。传统的转炉捅风眼机基本都需要人工手动操作,但由于设备环境限制以及设备自身缺陷的原因,导致操作人员在炉后操作风眼机时经常接触噪音、粉尘、烟气、喷溅物等危险源,长时间工作严重危害操作人员身体健康,而且设备维护频次较多,卡钎时操作人员需要用大锤进行捶打,劳动强度大。目前市面上的自动捅风眼机由于气缸振动较大、车体布局不合理、车体重量较轻,容易出现捅打不精确、频繁卡钎、车体振动较大等问题。例如,申请号为202011472691.7的发明专利,公开了一种全自动捅风眼装置,该装置虽然占用空间小,定位靠插销精准定位,但插销在捅风眼过程中受到的冲击较大,车体振动较为明显,容易造成卡钎。而且其行走装置需要靠人工遥控,在连续捅风眼时,每捅一个风眼就需要重新定位一次,过程较为复杂,工作效率较低。此外,由于车体布局不合理,气泵空压机放置在车体侧面,而行走轮直径又较小,当遇到炉体周围渣块时,容易发生振动,甚至侧翻。

技术实现要素:

3.本发明提供了一种多钎智能捅风眼设备及方法,目的在于解决现有捅风眼设备车体振动较大,容易卡钎,且操作复杂导致工作效率低的问题。

4.本发明为一种多钎智能捅风眼设备及方法,智能捅风眼设备通过底部车轮安装于运行平台的地轨上,地轨上设有齿条,智能捅风眼设备包括机架,机架底部设有直齿轮,直齿轮与齿条啮合,直齿轮通过伺服电机驱动;机架上设有导轨和捅打组件,导轨上穿设可自由滑动的滑块,捅打组件由气缸驱动,气缸伸缩杆与滑块相接,滑块远离气缸伸缩杆与一端与主钢钎一端相接,气缸伸缩杆与滑块之间的机架上设有激光测距仪;滑块上气缸两侧分别垂直设有挡板,挡板靠近待捅风眼的端面上设有接近开关;滑块靠近待捅风眼的一端端面上垂直设有前面板,前面板上开设若干钢钎放置槽,用于放置主钢钎;捅打组件还包括平行主钢钎设置的备用钢钎,备用钢钎通过连接块与备用气缸伸缩杆连接;智能捅风眼设备还包括plc可编程控制器,plc可编程控制器信号输入端与激光测距仪和接近开关电连接,plc可编程控制器信号输入端分别与伺服电机、气缸、备用气缸电连接。

5.优选的,智能捅风眼设备还包括清扫组件,清扫组件包括安装于挡板靠近待捅风眼的端面上的清扫支架和吹渣管,清扫支架上设有清扫毛刷,吹渣管与吹扫气源相连通,吹扫气源阀门通过plc可编程控制器控制;清扫毛刷与齿条相接触,吹渣管管口与齿条相对。

6.优选的,挡板运行的两端极限位置机架上设有缓冲器。优选的,智能捅风眼设备还包括缓冲组件,缓冲组件包括设于齿条两侧的缓冲轮,缓冲轮固设于缓冲轮固定座上,缓冲轮固定座通过缓冲轮支架固定在机架上。

7.优选的,主钢钎底部通过钢钎支架提供支撑。

8.优选的,捅打组件上方设有监控组件,监控组件包括摄像头和摄像头支架,摄像头信号输出端与控制室信号输入端相连通,用于实时传输捅风眼机的运行画面。

9.本发明利用上述一种多钎智能捅风眼设备进行捅风眼的方法,包括以下步骤:步骤一:将待捅风眼的位置依次标记为l1、l2、l3

……

ln,遇到死风眼进行特殊标记;步骤二:在plc可编程控制器中编写捅打程序,输入自动捅风眼的位置依次为l1、l2、l3

……

ln,并在程序中设定自动跳过死风眼位置;步骤三:通过plc可编程控制器控制智能捅风眼设备进行捅打,智能捅风眼设备根据标记的待捅风眼的位置,依次进行捅风眼操作,若遇死风眼,智能捅风眼设备自动跳过死风眼继续进行捅风眼操作。

10.与现有技术相比,本发明的有益效果如下:1、本发明的多钎智能捅风眼设备设有多个钢钎放置槽,可以实现多钎捅打,大大提高了捅打效率,而且传动方式由传统的链条传动改为齿轮齿条传动,可以精确对准风眼位置,不仅传动精度高,而且稳定性好,故障率低。另外,齿轮齿条都采用直齿能够消除在捅打风眼时冲击力对齿的冲击,且直齿上的渣屑能够快速清出,大大降低了车体的振动。

11.2、本发明的捅打操作由plc可编程控制器控制,程序编写时将自动捅风眼的位置依次标记为l1、l2、l3

……

ln,遇到死风眼进行特殊标记,智能捅风眼机可根据标记好的位置,依次进行捅风眼操作,若遇死风眼,智能捅风眼设备自动跳过死风眼继续进行捅风眼操作,智能高效,实现了远程控制智能捅风眼设备进行全自动、半自动捅风眼作业,改善了操作人员的作业环境。

12.3、本发明的捅风眼设备在挡板运行的两端极限位置机架上设有缓冲器,因为钢钎进行捅风眼操作伸出或收回到最大位置时,会产生巨大的冲击力,设置缓冲器是为了吸收伸出或收回时产生的冲击力。齿条两侧还设有缓冲组件,缓冲器与缓冲组件结合使用,解决了捅风眼设备车体震动,导致钢钎频繁卡、跳的问题。

13.4、本发明捅打组件上方的运行平台上设有监控组件,摄像头信号输出端与控制室信号输入端相连通,用于实时传输捅风眼机的运行画面,实现捅风眼机的远程自动精确操作,操作人员只需在控制室内进行视频监控即可调控捅打设备,完成对风眼的精确捅打。

14.5、本发明的捅打设备设有备用气缸,当主捅打组件出现故障或需要定期维护时,能够及时的使用备用气缸,不仅不耽误工期,而且大大提高了生产效率。

15.6、本发明的捅打组件挡板上设有清扫组件,清扫组件包括清扫毛刷和吹渣管,吹渣管与气控组件相连通,实现边捅打边清扫,及时有效的清除了齿条上的渣屑,避免了车体因为渣屑在运行过程中的振动,保障捅打工作安全顺利进行。

16.7、本发明在气缸头部的机架上设有激光测距仪,激光测距仪通过测量滑块到捅风眼的距离来确定钢钎捅打的深度和拔出钢钎时的位置,解决了可控式调节捅入风眼深度的难题。而且激光测距仪的安装使得智能捅风眼设备能够更加安全的运行,避免了钢钎还未拔出时,车体横向运动导致车体发生侧翻的可能。

附图说明

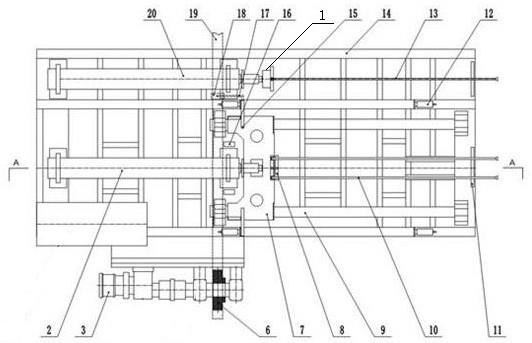

17.图1为本发明的多钎智能捅风眼设备的俯视图;图2为图1中a-a处剖视图;图3为本发明的缓冲组件俯视图;图4为本发明的缓冲组件左视图;图5为本发明的前面板主视图;图6为本发明的多钎智能捅风眼设备在转炉应用的效果图;图7为本发明的电气控制关系图;其中:1-连接块;2-气缸;3-伺服电机;4-钢钎放置槽;5-螺栓;6-直齿轮;7-滑块;8-前面板;9-导轨;10-主钢钎;11-钢钎支架;12-缓冲器;13-备用钢钎;14-机架;15-挡板;16-激光测距仪;17-清扫支架;18-清扫毛刷;19-齿条;20-备用气缸;21-车轮;22-缓冲轮;23-吹渣管;24-缓冲轮支架;25-缓冲轮固定座;26-运行平台;27-地轨;28-智能捅风眼设备;29-待捅风眼;30-转炉;31-摄像头;32-摄像头支架。

具体实施方式

18.下面结合附图对本发明作进一步说明:如图1-7所示,本发明为一种多钎智能捅风眼设备及方法,其中,智能捅风眼设备28通过底部车轮21安装于运行平台26的地轨27上,地轨24上设有齿条29,智能捅风眼设备28包括机架14,机架底部设有直齿轮6,直齿轮6与齿条19啮合,直齿轮6通过伺服电机3驱动;机架14上设有导轨9和捅打组件,导轨9上穿设可自由滑动的滑块7,捅打组件由气缸2驱动,气缸2伸缩杆与滑块7相接,滑块7远离气缸2伸缩杆与一端与主钢钎10一端相接,气缸2伸缩杆与滑块7之间的机架上设有激光测距仪16;滑块7上气缸两侧分别垂直设有挡板15,挡板15靠近待捅风眼29的端面上设有接近开关,挡板15运行的两端极限位置机架14上设有缓冲器12;滑块7靠近待捅风眼29的一端端面上通过螺栓5垂直安装有前面板8,前面板8上开设三个钢钎放置槽4,用于放置主钢钎10,主钢钎10底部通过钢钎支架11提供支撑;捅打组件还包括平行主钢钎10设置的备用钢钎13,备用钢钎13通过连接块1与备用气缸20伸缩杆连接;智能捅风眼设备28还包括plc可编程控制器,plc可编程控制器信号输入端与激光测距仪16和接近开关电连接,plc可编程控制器信号输入端分别与伺服电机3、气缸2、备用气缸20电连接。

19.智能捅风眼设备28还包括清扫组件、缓冲组件和监控组件,其中,清扫组件包括安装于挡板10靠近待捅风眼29的端面上的清扫支架17和吹渣管23,清扫支架17上设有清扫毛刷18,吹渣管23与吹扫气源相连通,吹扫气源阀门通过plc可编程控制器控制;清扫毛刷18与齿条19相接触,吹渣管23管口与齿条19相对。缓冲组件包括设于齿条19两侧的缓冲轮22,缓冲轮22固设于缓冲轮固定座25上,缓冲轮固定座25通过缓冲轮支架24固定在机架14上。监控组件包括摄像头31和摄像头支架32,摄像头31信号输出端与控制室信号输入端相连通,用于实时传输捅风眼机的运行画面。

20.本发明利用上述多钎智能捅风眼设备进行捅风眼的方法,包括以下步骤:步骤一:将待捅风眼29的位置依次标记为l1、l2、l3

……

ln,遇到死风眼进行特殊

标记;步骤二:在plc可编程控制器中编写捅打程序,输入自动捅风眼的位置依次为l1、l2、l3

……

ln,并在程序中设定自动跳过死风眼位置;步骤三:通过plc可编程控制器控制智能捅风眼设备28进行捅打,智能捅风眼设备28根据标记的待捅风眼29的位置,依次进行捅风眼操作,若遇死风眼,智能捅风眼设备28自动跳过死风眼继续进行捅风眼操作。

21.捅打前,先将待捅风眼的位置依次标记为l1、l2、l3

……

ln,并编写plc可编程控制器控制程序,这样能将误差减到最小,消除了累计误差对风眼位置的影响。若发现有死风眼时,在程序中设定该风眼所对应的位置为死风眼,智能捅风眼设备可越过死风眼继续进行捅风眼操作。然后通过plc可编程控制器控制伺服电机3驱动直齿轮6转动,在直齿轮6与齿条19的啮合下,智能捅风眼设备28底部车轮21沿着地轨27移动到转炉30第一个捅风眼的位置,激光测距仪16将滑块7与待捅风眼29的距离信号传输给plc可编程控制器,plc可编程控制器接收到该距离信号后控制气缸2伸缩杆伸出长度,并驱动滑块7带动主钢钎10进行捅打操作。

22.第一个捅风眼位置风眼捅打完毕后,气缸2伸缩杆收回,安装在滑块7挡板15上的接近开关接收到信号并传输给plc可编程控制器,plc可编程控制器控制吹扫气源阀门打开(吹扫气源为现有技术,图中未示出),与此同时,plc可编程控制器控制智能捅风眼设备28运行到下一捅风眼位置,继续捅打。在气缸2推动滑块7和主钢钎10的过程中,固定在挡板15上的清扫组件也随着滑块7来回运动,捅打的同时毛刷18及吹渣管23将齿条19上的渣屑进行清扫。

23.当智能捅风眼设备28的气缸2或者主钢钎10出现问题或需要定时检修时,可通过plc可编程控制器控制及时启动备用气缸20和备用钢钎13进行捅打,确保捅打工作顺利进行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1