一种工业信号采集与触发系统及方法

1.本发明涉及工业自动控制、现代检测技术领域,具体涉及一种工业信号采集与触发系统及方法。

背景技术:

2.随着现代化工业生产中,对产品精度要求愈来愈高,在现代工业生产尤其是自动化生产过程中,要用各种传感器来监视和控制生产过程中的各个参数,使设备工作在正常状态或最佳状态,并使产品达到最好的质量。

3.目前的工业信号采集系统,存在采集通道较少、参数修改复杂、人机交互性差、采集模式单一等问题。这些问题会影响产品质量,技术人员培养难度,以及系统的可移植性等。

技术实现要素:

4.本发明是为了解决上述问题而进行的,目的在于提供一种工业信号采集与触发系统及方法。

5.本发明提供了一种工业信号采集与触发系统,具有这样的特征,包括:主控制板的单片机模块,至少包括控制芯片;数据接收与转换模块,与主控制板的单片机模块相连接,用于数据接收以及将模拟信号转换为数字信号,并将数字信号发送至主控制板的单片机模块,数据接收与转换模块至少包括模拟信号转数字信号转换芯片;信号采集与处理模块,与数据接收与转换模块相连接,用于采集各类工业传感器发出的工业信号;触发模块,与主控制板的单片机模块和信号采集与处理模块相连接,用于采集并输出触发信号;以及显示模块,与主控制板的单片机模块相连接,用于显示信息与人机交互。

6.在本发明提供的工业信号采集与触发系统中,还可以具有这样的特征:其中,主控制板的单片机模块还包括时钟电路、工作状态指示灯、电源、下载接口、复位电路、存储芯片、滤波电路,均连接在控制芯片上,所述存储芯片是24c1024,控制芯片为c8051f120。模拟信号转数字信号转换芯片为ads8365,用于提高采集精度和单片机直接进行通信。控制芯片的引脚29、引脚30、引脚31、引脚32、引脚33、引脚34、引脚35、引脚36、引脚39、引脚40、引脚41、引脚42、引脚43、引脚44、引脚45、引脚46分别与模拟信号转数字信号转换芯片的引脚33、引脚34、引脚35、引脚36、引脚37、引脚38、引脚39、引脚40、引脚41、引脚42、引脚43、引脚44、引脚45、引脚46、引脚47、引脚48连接。

7.在本发明提供的工业信号采集与触发系统中,还可以具有这样的特征:其中,数据接收与转换模块还包括电容c37、电容c38、电容c39、电容c40、电容c41以及电阻r14。电容c37的一端连接地,另一端连接+5v电源。电容c38的一端连接地,另一端连接+5v电源。电容c39和电容c40并联在电容c41上,一端连接模拟信号转数字信号转换芯片的引脚61和引脚62,另一端连接电阻r14的一端,电阻r14的另一端连接地。

8.在本发明提供的工业信号采集与触发系统中,还可以具有这样的特征:其中,信号

采集与处理模块包括4个相同设计的信号处理子模块和信号输入端子。其中一个信号处理子模块包括运算放大器opa2227、电阻r15、电阻r16、电阻r17、电阻r18、电阻r19、电阻r20、电阻r21、电容c44、电容c45以及电容c46。电阻r17的一端连接运算放大器opa2227的引脚1,另一端连接运算放大器opa2227的引脚2。电阻r18的一端连接运算放大器opa2227的引脚3,另一端连接信号输入端子的in0口。电阻r19的一端连接运算放大器opa2227的引脚3,另一端连接运算放大器opa2227的引脚6和引脚7。电阻r20的一端连接运算放大器opa2227的引脚6和引脚7,另一端连接到模拟信号转数字信号转换芯片的引脚64、电容c44以及电容c46。电阻r21的一端连接运算放大器opa2227的引脚1,另一端连接模拟信号转数字信号转换芯片的引脚63、电容c45以及电容c44。电阻r15的一端连接地,另一端连接电阻r16。电阻r16的一端连接电阻r15,另一端连接运算放大器opa2227的引脚2。电容c44的一端连接地,另一端连接模拟信号转数字信号转换芯片的引脚63、电容c45以及电阻c21。电容c46的一端连接地,另一端连接模拟信号转数字信号转换芯片的引脚64、电容c45以及电阻r20。

9.在本发明提供的工业信号采集与触发系统中,还可以具有这样的特征:其中,触发模块包括触发采集子模块、触发控制的单片机子模块以及触发控制的触发输出子模块。触发采集子模块与主控制板的单片机模块相连接,触发控制的触发输出子模块与触发控制的单片机子模块和触发采集子模块相连接。

10.在本发明提供的工业信号采集与触发系统中,还可以具有这样的特征:其中,触发采集子模块包括4个相同设计的触发采集装置和4路触发信号输入端子,触发信号输入端子为0-5v脉冲信号输入端口,其中一个触发采集装置包括第一光耦隔离器pc817、电容c27、电容c28、电阻r6、电阻r7,电容c27的一端连接第一光耦隔离器pc817的引脚3和地,另一端连接第一光耦隔离器pc817的引脚4、电阻r6以及控制芯片的引脚98,电容c28的一端连接第一光耦隔离器pc817的引脚2和触发信号输入端子的引脚1,另一端连接第一光耦隔离器pc817的引脚1和电阻r7,电阻r6的一端连接3.3v电源,电阻r7的一端连接第一光耦隔离器pc817的引脚1,另一端连接5v电源。触发控制的单片机子模块包括单片机stc12c5a60s2、电容c5、电阻r1、电容c1、电容c2、电容c3、电容c4、晶振x1,电容c5的一端连接电源vcc,另一端连接电阻r1和单片机stc12c5a60s2的引脚9,电阻r1的一端连接电容c5和单片机stc12c5a60s2的引脚9,另一端连接地,电容r1和电容r2并联,一端连接电源vcc和单片机stc12c5a60s2的引脚40,另一端连接地,电容c3的一端连接电容c4和单片机stc12c5a60s2的引脚20,另一端连接晶振x1和单片机stc12c5a60s2的引脚18,电容c4的一端连接电容c3和单片机stc12c5a60s2的引脚20,另一端连接晶振x1和单片机stc12c5a60s2的引脚19,晶振x1的一端连接电容c3和单片机stc12c5a60s2的引脚18,另一端连接电容c4和单片机stc12c5a60s2的引脚19。触发控制的触发输出子模块包括4个并联的相同设计的触发输出装置,触发输出装置包括光耦隔离器pc817c、电阻r3、电阻r21,电阻r3的一端连接电源vcc,另一端连接光耦隔离器pc817c的1号引脚,光耦隔离器pc817c的2号触发信号输入引脚与单片机stc12c5a60s2的引脚3与相连,电阻r21的一端与光耦隔离器pc817c的4号触发信号输出引脚和触发信号输出端子连接,另一端与外接信号输入端子正极相连,光耦隔离器pc817c的3号引脚与地相连。

11.在本发明提供的工业信号采集与触发系统中,还可以具有这样的特征:其中,显示模块为可触摸迪文液晶显示屏,其主控芯片是迪文k600+,用于图像和数据处理,可触摸迪

文液晶显示屏包括处理芯片子模块。处理芯片子模块包括电容c33、电容c34、电容c35、电容c36、单片机max3232ecpe、端口p5以及端口p6。电容c33的一端与单片机max3232ecpe的1号引脚相连,另一端与单片机max3232ecpe的3号引脚相连,电容c36的一端与单片机max3232ecpe的4号引脚相连,另一端与单片机max3232ecpe的号引脚相连,电容c34的一端与电容c35和地相连,另一端与单片机max3232ecpe的2号引脚相连,电容c35的一端与电容c34和地相连,另一端与单片机max3232ecpe的6号引脚相连,单片机max3232ecpe的7号引脚与端口p6的3号引脚相连,单片机max3232ecpe的8号引脚与端口p6的3号引脚相连。

12.在本发明提供的工业信号采集与触发系统中,还可以具有这样的特征:报警模块,与主控制板的单片机模块相连接,当被测信号超出设定限制时产生报警信号;电源模块,用于为各个模块供电。

13.在本发明提供的工业信号采集与触发系统中,还可以具有这样的特征:其中,报警模块包括第二光耦隔离器pc817、电容c35、电容c36、电阻r14、电阻r15、电阻r16、二极管1n4148、两路继电器、npn三极管8050、pnp三极管8550、电阻r17、电阻r18、led灯6以及无源蜂鸣器,电容c35的一端连接第二光耦隔离器pc817的引脚1和+5v电源,另一端连接第二光耦隔离器pc817的引脚2,电容c36的一端连接光耦隔离器pc817的引脚3和地,另一端连接第二光耦隔离器pc817的引脚4,电阻r14的一端连接控制芯片的引脚93,另一端连接第二光耦隔离器pc817的引脚2,电阻r15的一端连接+5v电源,另一端连接第二光耦隔离器pc817的引脚4,电阻r16的一端连接第二光耦隔离器pc817的引脚4,另一端连接pnp三极管8550的基极,pnp三极管8550的发射极连接+5v电源,基极连接电阻r16,集电极连接两路继电器的引脚1,电阻r17的一端连接控制芯片的引脚94,另一端连接npn三极管8050的基极,电阻r18的一端连接npn三极管8050的发射极和无源蜂鸣器的引脚1,另一端连接led灯6,led灯6的一端连接电阻r18,另一端连接无源蜂鸣器的引脚2和地。电源模块包括一个24v输入子模块、一个12v电压转换子模块、两个设计相同的5v电压转换子模块以及一个24v转

±

9v子模块。24v输入子模块包括输入端子j1、保险丝f1、电容c1、电流滤波器t1,保险丝f1的一端连接在输入端子j1的2号引脚上,另一端连接在电流滤波器t1的1号引脚上,输入端子j1的1号引脚连接电流滤波器t1的4号引脚上,电容c1的一端连接在电流滤波器t1的2号引脚和24v电源上,另一端连接电流滤波器t1的3号引脚和地。12v电压转换子模块包括电解电容c28、电容c3、电压转换模块u1、电解电容c4、电容c5、发光二极管vd1、电阻r1,电解电容c2的正极连接电容c3、+24v电源以及电压转换模块u1的2号引脚,负极连接电容c3、地以及电压转换模块u1的1号引脚,电解电容c4的正极连接电容c5、+12v电源、电压转换模块u1的3号引脚以及发光二极管vd1的正极,负极连接电容c5、地、电压转换模块u1的4号引脚以及电阻r1,电阻r1的另一端与发光二极管vd1的负极连接。5v电压转换子模块包括电解电容c6、电容c7、电压转换模块u2、电解电容c8、电容c9、发光二极管vd2以及电阻r2,电解电容c6的正极连接电容c7、+24v电源以及电压转换模块u2的2号引脚,负极连接电容c7、地、以及电压转换模块u2的1号引脚,电解电容c8的正极连接电容c9、+12v电源、电压转换模块u2的3号引脚以及发光二极管vd2的正极,负极连接电容c8、地、电压转换模块u2的4号引脚以及电阻r2,电阻r2的另一端与发光二极管vd2的负极连接。24v转

±

9v子模块包括电解电容c14、电容c11、电压转换模块u4、电解电容c16、电容c17、电解电容c20、电容c21、发光二极管vd4、电阻r4、发光二极管vd5以及电阻r5,电解电容c14的正极连接电容c11、+24v电源与电压转换模块u4的1号引

脚,负极连接电容c11、地以及电压转换模块u4的2号引脚,电容c16的正极连接电容c17、+9v电源、发光二极管vd4的正极以及电压转换模块u4的6号引脚,负极与电解电容c20正极、电容c17、电阻r4、电容c21、地、电阻r5以及电源转换模块u4的5号引脚相连,电解电阻c20与电阻r21、-9v电源以及发光二极管vd5的负极相连,电阻r5与发光二极管vd5正极相连,电阻r4与发光二极管vd4的正极相连。

14.本发明提供了一种工业信号采集与触发方法,具有这样的特征,包括以下步骤:步骤1,通过显示模块设置参数;步骤2,触发模块发出触发信号;步骤3,信号采集与处理模块接收到触发信号后对采集通道进行数据采集;步骤4,信号采集与处理模块把处理结果发送到数据接收与转换模块上转换为数字信号,数字信号被发送至主控制板的单片机模块;步骤5,显示模块上显示处理后的数据。

15.发明的作用与效果

16.根据本发明所涉及的工业信号采集与触发系统及方法,因为包括:主控制板的单片机模块,包括控制模块;数据接收与转换模块,与主控制板的单片机模块相连接,用于数据接收以及将模拟信号转换为数字信号,并将数字信号发送至主控制板的单片机模块,数据接收与转换模块至少包括模拟信号转数字信号转换模块;信号采集与处理模块,与数据接收与转换模块相连接,用于采集各类工业传感器发出的工业信号;触发模块,与主控制板的单片机模块和信号采集与处理模块相连接,用于采集并输出触发信号;以及显示模块,与主控制板的单片机模块相连接,用于显示信息与人机交互。

17.因此,本发明的工业信号采集与触发系统涉及工业信号检测、采集、处理以及可根据采集需求产生特定触发信号,可以对四路不同类型的工业标准输出(电压、电流)变送器进行采集、处理和显示,采用可触控工业级显示屏以达到良好的人机交互性和降低参数修改难度,并且提高了系统的可移植性;能够模拟各类工控触发信号,16种触发模式可以选、触发速度可调,还能够调节触发频率、触发时间、触发间隔时间参数,能够设置采集信号的上限,以及当被测信号超出设定限制时产生报警信号并进行记录。

18.此外,本发明的工业信号采集与触发系统为了防止特定参数被恶意篡改而设定密码保护,只有密码正确才可以对特定参数进行修改以来确保关键参数的安全。特定参数包括传感器规格、参考参数、过载值、校准系数。在使用本系统时,当需要采集不同类型的工业信号时,则需要通过控制终端调整其传感器规格和参考参数,通过和标准信号对比调整校准系数来提高采集精度。如过对信号的强度需要警示时,则调整其过载值以来应对不同的报警需求。控制终端上能实时显示实时的信号采集的大小。设置了多通道采集,且各个通道可单独设置参数,各个通道是独立的,通道之间不会互相影响。

附图说明

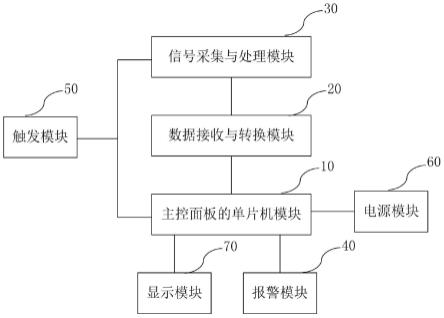

19.图1是本发明的实施例中工业信号采集与触发系统的示意图;

20.图2是本发明的实施例中主控制板的单片机模块的电路图;

21.图3是本发明的实施例中数据接收与转换模块的电路图;

22.图4是本发明的实施例中信号采集与处理模块的电路图;

23.图5是本发明的实施例中数据采集与处理逻辑流程图。

24.图6是本发明的实施例中报警模块的电路图;

25.图7是本发明的实施例中触发采集子模块的电路图;

26.图8是本发明的实施例中触发控制的单片机子模块的电路图;

27.图9是本发明的实施例中触发控制的触发输出子模块的电路图;

28.图10是本发明的实施例中触发模块逻辑流程图;

29.图11是本发明的实施例中电源模块的电路图;

30.图12是本发明的实施例中可触摸迪文液晶显示屏的电路图;

31.图13是本发明的实施例中控制终端显示模块流程图;

32.图14是本发明的实施例中的主处理器电路板模块图;

33.图15是本发明的实施例中的工业信号采集与触发方法运行逻辑流程图。

具体实施方式

34.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明工业信号采集与触发系统及方法以及洗井方法作具体阐述。

35.本实施例提供了一种工业信号采集与触发系统。

36.图1是本发明的实施例中工业信号采集与触发系统的示意图。

37.如图1所示,本实施例的工业信号采集与触发系统包括主控制板的主控制板的单片机模块10、数据接收与转换模块20、信号采集与处理模块30、报警系统模块40、触发模块50、电源模块60以及显示模块70。

38.主控制板的单片机模块10包括控制芯片、时钟电路、工作状态指示灯、电源、下载线接口、复位电路、存储芯片、滤波电路、主时钟电路,均连接在控制芯片上,存储芯片是24c1024,控制芯片为c8051f120。

39.数据接收与转换模块20与主控制板的单片机模块10相连接,用于数据接收以及将模拟信号转换为数字信号,并将数字信号发送至主控制板的单片机模块10,数据接收与转换模块20包括模拟信号转数字信号转换芯片21、电容c37、电容c38、电容c39、电容c40、电容c41以及电阻r14。

40.图2是本发明的实施例中主控制板的单片机模块的电路图。

41.图3是本发明的实施例中数据接收与转换模块的电路图。

42.如图2~图3所示,控制芯片的引脚29、引脚30、引脚31、引脚32、引脚33、引脚34、引脚35、引脚36、引脚39、引脚40、引脚41、引脚42、引脚43、引脚44、引脚45、引脚46分别与模拟信号转数字信号转换芯片的引脚33、引脚34、引脚35、引脚36、引脚37、引脚38、引脚39、引脚40、引脚41、引脚42、引脚43、引脚44、引脚45、引脚46、引脚47、引脚48连接。

43.如图3所示,电容c37的一端连接地,另一端连接+5v电源。电容c38的一端连接地,另一端连接+5v电源。电容c39和电容c40并联在电容c41上,一端连接模拟信号转数字信号转换芯片的引脚61和引脚62,另一端连接电阻r14的一端,电阻r14的另一端连接地。

44.图4是本发明的实施例中信号采集与处理模块的电路图。

45.如图4所示,信号采集与处理模块30包括4个相同设计的信号处理子模块和信号输入端子。其中一个信号处理子模块包括运算放大器opa2227、电阻r15、电阻r16、电阻r17、电阻r18、电阻r19、电阻r20、电阻r21、电容c44、电容c45以及电容c46。

46.电阻r17的一端连接运算运算放大器opa2227的引脚1,另一端连接运算放大器

opa2227的引脚2。电阻r18的一端连接运算放大器opa2227的引脚3,另一端连接信号输入端子的in0口。电阻r19的一端连接运算放大器opa2227的引脚3,另一端连接运算放大器opa2227的引脚6和引脚7。电阻r20的一端连接运算放大器opa2227的引脚6和引脚7,另一端连接到模拟信号转数字信号转换芯片的引脚64、电容c44以及电容c46。电阻r21的一端连接运算放大器opa2227的引脚1,另一端连接模拟信号转数字信号转换芯片的引脚63、电容c45以及电容c44。电阻r15的一端连接地,另一端连接电阻r16。电阻r16的一端连接电阻r15,另一端连接运算放大器opa2227的引脚2。电容c44的一端连接地,另一端连接模拟信号转数字信号转换芯片的引脚63、电容c45以及电阻c21。电容c46的一端连接地,另一端连接模拟信号转数字信号转换芯片的引脚64、电容c45以及电阻r20。

47.图5是本发明的实施例中数据采集与处理逻辑流程图。

48.如图5所示,数据接收与转换模块20和信号采集与处理模块30的运行逻辑流程为:

49.步骤s1,判断是否有触发脉冲。

50.步骤s2,经过450次模数转换采集数据,把最大的数据发送到公式函数。

51.步骤s3,经过公式运算后把最终处理的数据结果发送到显示模块上显示。

52.报警模块40与主控制板的单片机模块10相连接,当被测信号超出设定限制时产生报警信号。

53.图6是本发明的实施例中报警模块的电路图。

54.如图6所示,报警模块40包括第二光耦隔离器pc817、电容c35、电容c36、电阻r14、电阻r15、电阻r16、二极管1n4148、两路继电器、npn三极管8050、pnp三极管8550、电阻r17、电阻r18、led灯6以及无源蜂鸣器。

55.电容c35的一端连接第二光耦隔离器pc817的引脚1和+5v电源,另一端连接第二光耦隔离器pc817的引脚2,电容c36的一端连接光耦隔离器pc817的引脚3和地,另一端连接第二光耦隔离器pc817的引脚4。电阻r14的一端连接控制芯片的引脚93,另一端连接第二光耦隔离器pc817的引脚2。电阻r15的一端连接+5v电源,另一端连接第二光耦隔离器pc817的引脚4。电阻r16的一端连接第二光耦隔离器pc817的引脚4,另一端连接pnp三极管8550的基极。pnp三极管8550的发射极连接+5v电源,基极连接电阻r16,集电极连接两路继电器的引脚1。电阻r17的一端连接控制芯片的引脚94,另一端连接npn三极管8050的基极。电阻r18的一端连接npn三极管8050的发射极和无源蜂鸣器的引脚1,另一端连接led灯6。led灯6的一端连接电阻r18,另一端连接无源蜂鸣器的引脚2和地。

56.触发模块50包括触发采集子模块51、触发控制的单片机子模块52、触发控制的触发输出子模块53。触发采集子模块51与主控制板的单片机模块10相连接,触发控制的触发输出子模块53与触发控制的单片机子模块10和触发采集子模块51相连接。

57.图7是本发明的实施例中触发采集子模块的电路图。

58.如图7所示,触发采集子模块51包括4个相同设计的触发采集装置和4路触发信号输入端子,触发信号输入端子为5-0v脉冲信号输入端口。

59.其中一个触发采集装置包括第一光耦隔离器pc817、电容c27、电容c28、电阻r6、电阻r7。

60.电容c27的一端连接第一光耦隔离器pc817的引脚3和地,另一端连接第一光耦隔离器pc817的引脚4、电阻r6以及控制芯片的引脚98。电容c28的一端连接第一光耦隔离器

pc817的引脚2和触发信号输入端子的引脚1,另一端连接第一光耦隔离器pc817的引脚1和电阻r7。电阻r6的一端连接3.3v电源,电阻r7的一端连接第一光耦隔离器pc817的引脚1,另一端连接5v电源。

61.图8是本发明的实施例中触发控制的单片机子模块的电路图。

62.如图8所示,触发控制的单片机子模块52包括单片机stc12c5a60s2、电容c5、电阻r1、电容c1、电容c2、电容c3、电容c4、晶振x1。

63.电容c5的一端连接电源vcc,另一端连接电阻r1和单片机stc12c5a60s2的引脚9。电阻r1的一端连接电容c5和单片机stc12c5a60s2的引脚9,另一端连接地。电容r1和电容r2并联,一端连接电源vcc和单片机stc12c5a60s2的引脚40,另一端连接地。电容c3的一端连接电容c4和单片机stc12c5a60s2的引脚20,另一端连接晶振x1和单片机stc12c5a60s2的引脚18。电容c4的一端连接电容c3和单片机stc12c5a60s2的引脚20,另一端连接晶振x1和单片机stc12c5a60s2的引脚19。晶振x1的一端连接电容c3和单片机stc12c5a60s2的引脚18,另一端连接电容c4和单片机stc12c5a60s2的引脚19。

64.图9是本发明的实施例中触发控制的触发输出子模块的电路图。

65.如图9所示,触发控制的触发输出子模块53包括4个并联的相同设计的触发输出装置。触发输出装置包括光耦隔离器pc817c、电阻r3、电阻r21。

66.电阻r3的一端连接电源vcc,另一端连接光耦隔离器pc817c的1号引脚。光耦隔离器pc817c的2号触发信号输入引脚与单片机stc12c5a60s2的引脚3与相连。电阻r21的一端与光耦隔离器pc817c的4号触发信号输出引脚和触发信号输出端子连接,另一端与外接信号输入端子正极相连。光耦隔离器pc817c的3号引脚与地相连。

67.图10是本发明的实施例中触发模块逻辑流程图。

68.如图10所示,触发模块的运行逻辑流程为:

69.步骤s1,触发前,会进行自行检查保证四个通道能够进行触发。默认会进行四个通道同时触发。如需要修改,可手动按加键或减键进行需要触发的通道数的调节。

70.步骤s2,第一次按下set设置键后,数码管会显示当前的触发速度的级别。如需要修改,可手动按加键或减键进行需要触发的速度的调节。

71.步骤s3,再次按下set设置键后,数码管会显示当前的触发维持时间的级别。如需要修改,可手动按加键或减键进行需要触发的维持时间的调节。

72.步骤s4,最后再次按下set设置键,退出设置模式,发送触发信号。

73.电源模块60用于为各个模块供电。

74.图11是本发明的实施例中电源模块的电路图。

75.如图11所示,电源模块60包括一个24v输入子模块61、一个12v电压转换子模块62、两个设计相同的5v电压转换子模块63以及一个24v转

±

9v子模块64。

76.24v输入子模块61包括输入端子j1、保险丝f1、电容c1、电流滤波器t1。

77.保险丝f1的一端连接在输入端子j1的2号引脚上,另一端连接在电流滤波器t1的1号引脚上,输入端子j1的1号引脚连接电流滤波器t1的4号引脚上,电容c1的一端连接在电流滤波器t1的2号引脚和24v电源上,另一端连接电流滤波器t1的3号引脚和地。

78.12v电压转换子模块62包括电解电容c28、电容c3、电压转换模块u1、电解电容c4、电容c5、发光二极管vd1、电阻r1。

79.电解电容c2的正极连接电容c3、+24v电源以及电压转换模块u1的2号引脚,负极连接电容c3、地以及电压转换模块u1的1号引脚,电解电容c4的正极连接电容c5、+12v电源、电压转换模块u1的3号引脚以及发光二极管vd1的正极,负极连接电容c5、地、电压转换模块u1的4号引脚以及电阻r1,电阻r1的另一端与发光二极管vd1的负极连接。

80.5v电压转换子模块63包括电解电容c6、电容c7、电压转换模块u2、电解电容c8、电容c9、发光二极管vd2以及电阻r2。

81.电解电容c6的正极连接电容c7、+24v电源以及电压转换模块u2的2号引脚,负极连接电容c7、地、以及电压转换模块u2的1号引脚,电解电容c8的正极连接电容c9、+12v电源、电压转换模块u2的3号引脚以及发光二极管vd2的正极,负极连接电容c8、地、电压转换模块u2的4号引脚以及电阻r2,电阻r2的另一端与发光二极管vd2的负极连接。

82.24v转

±

9v子模块64包括电解电容c14、电容c11、电压转换模块u4、电解电容c16、电容c17、电解电容c20、电容c21、发光二极管vd4、电阻r4、发光二极管vd5以及电阻r5。

83.电解电容c14的正极连接电容c11、+24v电源与电压转换模块u4的1号引脚,负极连接电容c11、地以及电压转换模块u4的2号引脚,电容c16的正极连接电容c17、+9v电源、发光二极管vd4的正极以及电压转换模块u4的6号引脚,负极与电解电容c20正极、电容c17、电阻r4、电容c21、地、电阻r5以及电源转换模块u4的5号引脚相连,电解电阻c20与电阻r21、-9v电源以及发光二极管vd5的负极相连,电阻r5与发光二极管vd5正极相连,电阻r4与发光二极管vd4的正极相连。

84.显示模块70为可触摸迪文液晶显示屏,其主控芯片是迪文k600+,用于图像和数据处理,可触摸迪文液晶显示屏包括处理芯片子模块71。

85.图12是本发明的实施例中可触摸迪文液晶显示屏的电路图。

86.如图12所示,处理芯片子模块包括电容c33、电容c34、电容c35、电容c36、单片机max3232ecpe、端口p5以及端口p6。

87.电容c33的一端与单片机max3232ecpe的1号引脚相连,另一端与单片机max3232ecpe的3号引脚相连,电容c36的一端与单片机max3232ecpe的4号引脚相连,另一端与单片机max3232ecpe的号引脚相连,电容c34的一端与电容c35和地相连,另一端与单片机max3232ecpe的2号引脚相连,电容c35的一端与电容c34和地相连,另一端与单片机max3232ecpe的6号引脚相连,单片机max3232ecpe的7号引脚与端口p6的3号引脚相连,单片机max3232ecpe的8号引脚与端口p6的3号引脚相连。

88.图13是本发明的实施例中控制终端显示模块流程图。

89.如图13所示,显示模块的运行逻辑流程为:

90.步骤s1,系统初始化完成后自动切换到首页(单通道数据显示页面。诺系统正在采集数据,则会直接显示数据。);

91.步骤s2,选择要跳转到页面点击按钮,可以选择的页面有通道选择、参数设置、历史记录。

92.步骤s3,查看历史记录或者查看其他通道值以及输入密码修改参数值;

93.步骤s4,回到首页。

94.本实施例中,通道选择可以对需要显示的采集通道进行选择。可以选择单通道、双通道、四通道。单通道只显示通道一采集的数据。双通道显示可同时显示通道一、通道二采

集的数据和两个通道采集的数据总和。四通道可同时显示通道一、通道二、通道三、通道四采集的数据和四个通道采集的数据总和。

95.参数设置可以对本系统的参数进行设置。进入之后需要输入密码,密码正确后才可以对参数进行更改。参数设置主页可以显示当前的各个通道的参数目前的数值。可以更改的参数有传感器规格、参考参数、过载值、校准系数。

96.历史记录可以显示各个通道报警时间和报警时的数据采集结果。

97.本实施例中,主控制板的单片机模块10还包括输入输出模块11。

98.图14是本发明的实施例中的主处理器电路板模块图。

99.如图14所示,信号隔离输入模块30为信号采集与处理模块30,信号转换处理模块20为数据接收与转换模块20,主处理器模块11为主控制板的单片机模块10。电源模块60通过输入输出模块12给信号转换模块20、主处理器模块10、信号隔离输入模块30供电。信号隔离输入模块30从输入输出模块12得到信号后传输给信号转换模块20,信号转换模块20对信号进行模数转换后传输给主处理器模块10处理,然后再通过输入输出模块11传输给显示模块70。

100.本实施例还提供了一种工业信号采集与触发方法。

101.图15是本发明的实施例中的工业信号采集与触发方法运行逻辑流程图。

102.如图15所示,本实施例中的工业信号采集与触发方法包括以下步骤:

103.步骤s1,通过显示模块设置参数。

104.步骤s2,触发模块发出触发信号。

105.步骤s3,信号采集与处理模块接收到触发信号后对采集通道进行数据采集。

106.步骤s4,信号采集与处理模块把处理结果发送到数据接收与转换模块上转换为数字信号,数字信号被发送至主控制板的单片机模块。

107.步骤s5,显示模块上显示处理后的数据。

108.实施例的作用与效果

109.根据本实施例所涉及的工业信号采集与触发系统及方法,因为包括:主控制板的单片机模块,包括控制芯片;数据接收与转换模块,与主控制板的单片机模块相连接,用于数据接收以及将模拟信号转换为数字信号,并将数字信号发送至主控制板的单片机模块,数据接收与转换模块至少包括模拟信号转数字信号转换芯片;信号采集与处理模块,与数据接收与转换模块相连接,用于采集各类工业传感器发出的工业信号;触发模块,与主控制板的单片机模块和信号采集与处理模块相连接,用于采集并输出触发信号;以及显示模块,与主控制板的单片机模块相连接,用于显示信息与人机交互。

110.因此,本发明的工业信号采集与触发系统涉及工业信号检测、采集、处理以及可根据采集需求产生特定触发信号,可以对四路不同类型的工业标准输出(电压、电流)变送器进行采集、处理和显示,采用可触控工业级显示屏以达到良好的人机交互性和降低参数修改难度,并且提高了系统的可移植性;能够模拟各类工控触发信号,16种触发模式可以选、触发速度可调,还能够调节触发频率、触发时间、触发间隔时间参数,能够设置采集信号的上限,以及当被测信号超出设定限制时产生报警信号并进行记录。

111.此外,本发明的工业信号采集与触发系统为了防止特定参数被恶意篡改而设定密码保护,只有密码正确才可以对特定参数进行修改以来确保关键参数的安全。特定参数包

括传感器规格、参考参数、过载值、校准系数。在使用本系统时,当需要采集不同类型的工业信号时,则需要通过控制终端调整其传感器规格和参考参数,通过和标准信号对比调整校准系数来提高采集精度。如过对信号的强度需要警示时,则调整其过载值以来应对不同的报警需求。控制终端上能实时显示实时的信号采集的大小。设置了多通道采集,且各个通道可单独设置参数,各个通道是独立的,通道之间不会互相影响。

112.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1