一种锻件生产调度系统的制作方法

1.本发明属于锻件生产制造领域,具体涉及一种锻件生产调度系统。

背景技术:

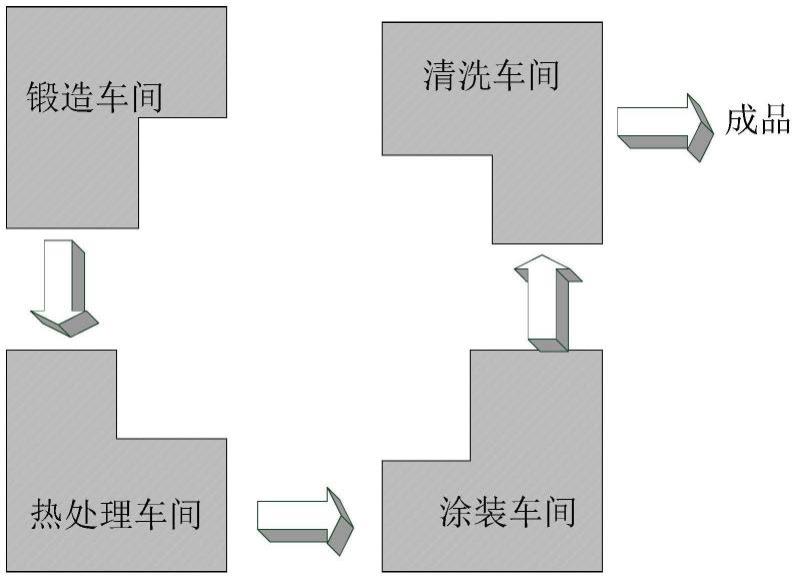

2.锻件应用范围广泛,以汽车行业为例,重、中、轻、客等各类汽车转向节系列产品以及汽车吊耳、转向节臂、曲轴、垫板、突缘、齿轮等系列产品,以汽车配件中主导产品转向节为例:一年生产量达120万件,锻件年生产量可达5万吨,年产销量可达5亿元。

3.随着人们生活水平的提高,汽车需求量剧增,锻造件的生产量也随之增大。锻件的生产过程为:原料加热、制坯 ,然后将坯料经挤压、预锻、终锻形成锻件。从锻件到成品,在生产过程中涉及多个不同车间周转加工,具体为:锻造车间

→

热处理车间

→

涂装车间

→

清洗车间

→

成品。

4.因生产量大、生产过程复杂等因素的影响,作业员长时间重复繁重的体力劳动容易产生疲劳,在生产过程中极易出现错误,物料在不同车间的交接错误导致部分车间物料堆积、物料交接信息同步错误导致物料加工流程紊乱等。在任一环节出现错误都将影响最终的成品率。

5.面对不同批次的锻件的总重量和数量不一致以及锻件的种类不同这一问题,如何减少生产过程中的失误,保证对同一批次不同产品的生产效率、成品率的稳定,是一个难题。

技术实现要素:

6.为了改善锻件的生产效率和产品质量低的问题,本发明提供一种锻件生产调度系统,提高锻件的生产率和产品质量。

7.本发明的技术方案是:一种锻件生产调度系统,按照锻件的加工流程布置第一车间、第二车间、第三车间

……

最后一车间;包括以下步骤:按生产工单生产本批锻件在第一车间处理完后生成本批锻件转移运输到第二车间的转移运输任务和生成锻件与第一车间的绑定信息,记录调度的时间和单号信息;a比对转移运输任务与当前车间闲置状态的物料框载重量限额判断是否就近选取其他车间的闲置状态物料框转移至当前车间;b物料框接收当前车间的出料口处的锻件,当前车间监控一批锻件装框完成后,通过传送带到达当前车间的2号物料框监控节点,通过当前车间的2号物料框监控节点扫码器转出当前车间,送往下一车间进行下一轮加工处理;同时网络服务器上传数据库修改标识条目,擦除物料框绑定锻造车间信息,保留单个批次锻件和锻造车间的绑定记录,等待网络服务器下达本批锻件转入下一车间的加工任务指令;c前一批锻件的物料框通过下一车间2号物料框监控节点已经转出,网络服务器生成对下一批锻件的加工任务指令,发送至当前车间,物料框转移至下一车间时,在下一车间

的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框、锻件绑定下一车间信息,记录调度的时间和单号信息;d物料框通过传送带到达流水线,物料框卸下本批锻件在下一车间进行加工处理,联网控制设备擦除物料框绑定锻件信息,记录调度的时间和单号信息;物料框通过传送带到达2号物料框监控节点,在2号物料框监控节点进行扫描上传网络服务器,网络服务器写入物料框闲置信息;本批锻件在第二车间处理完后生成本批锻件转移运输到第三车间的转移运输任务和生成锻件与第二车间的绑定信息,记录调度的时间和单号信息;重复步骤a、b、c、d;依次类推,直至最后一车间加工完成后形成本批锻件成品,本批锻件成品装框完成后通过最后一车间的2号物料框监控节点转出最后一车间,送往仓库保存;同时网络服务器上传数据库修改标识条目,擦除物料框绑定最后一车间信息,并给装有成品物料框编号,保留这批成品和各车间加工的绑定记录。

8.各车间的物料框转移判断:比对转移运输任务与当前车间闲置状态的物料框载重量限额判断是否就近选取其他车间的闲置状态物料框转移至当前车间;若本批锻件的总重量大于当前车间处于闲置状态的物料框的载重量限额,根据搬运指令优先级就近选取其他车间的闲置状态物料框转移至当前车间,其他车间的闲置状态物料框转移至当前车间时,在当前车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框绑定当前车间信息,记录调度的时间和单号信息;若本批锻件的总重量等于或小于当前车间处于闲置状态的物料框的载重量限额,无需物料框转移,物料框通过传送带到达流水线接收锻件,监控物料框是否装满,通过联网控制设备上传网络服务器,并绑定锻件、物料框和第一车间信息,记录调度的时间和单号信息。

9.转移运输任务包括单批锻件的总数量和重量、锻件的批次号、单个锻件是否为大件、运输起点和运输终点;网络服务器在接收到当前车间的转移运输任务时,网络服务器针对转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令当前车间获取处于闲置状态的物料框标识金属条形码,比对转移运输任务与当前车间闲置状态的物料框的载重量限额。

10.比对分析数据库中采集的数据与车间标准数据库中的数据,当出现物料框的调度异常信息,管理人员可根据自身权限进行相应的整改,如权限不够可申请上级权限人员整改。异常信息主要指物料框的调度异常,当部分车间网络连接或是工作人员录入任务失误时,都会导致物料框的调度出现信息不同步和不匹配的问题,需要工作人员再调整好当前设备状态后同步当前信息。

11.步骤b节点监控模块监控当前车间监控一批锻件装框过程为:流水线上不间断的掉入锻件,当前车间出料口处的电子称的振动传感器通过每次掉入锻件掉落产生的新增重量,并判断改重量是否在为单个锻件合理重量范围内,是则计一个新增锻件数量,电子称上的重力传感器通过不断增加的重量来判断物料框是否装入一个新增锻件,联网控制设备将电子秤里的振动传感器和重力传感器所获得的锻件落框次数和物料框总重数据与网络服

务器相连,上传落入物料框的锻件数量和总重量,网络服务器再根据锻件的单重以及当前称量数据计算出出料口锻件的数量,经过测算的历史数据、节点监控模块信息将绑定锻件、物料框和锻造车间信息,记录调度的时间和单号信息。

12.车间为四个,一车间为锻造车间、二车间为热处理车间、三车间为涂装车间、四车间为清洗车间。

13.一种锻件生产调度系统,原材料首先送往锻造车间加工,锻造完成后生成这批锻件转移运输到热处理车间任务和生成锻件与锻造车间的绑定信息,记录调度的时间和单号信息;转移运输任务包括单批锻件的总数量和重量、锻件的批次号、单个锻件是否为大件、运输起点和运输终点,网络服务器在接收到锻造车间转移运输任务时,网络服务器针对转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令第一车间获取处于闲置状态的物料框标识金属条形码,比对运输任务与本车间闲置状态的物料框的载重量;锻造车间单个批次锻件的总重量大于本车间处于闲置状态的物料框的载重量限额时,会导致该批锻件的运输效率降低,此时网络服务器会将搬运指令发送至其他车间,从其他车间的闲置状态的物料框中选取;网络服务器会根据搬运指令优先级就近选取其他车间的闲置状态物料框转移至锻造车间,尽量选择离锻造车间路径最短的热处理车间转移;当单个批次锻件为大件锻件时,大件锻件采用大件物料框装载,网络服务器针对大件锻件转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令获取处于闲置状态的大件物料框标识金属条形码,比对本车间闲置状态的大件物料框载重量限额;单个批次大件锻件的总重量大于本车间处于闲置状态的大件物料框的载重量限额时,此时网络服务器会将搬运指令发送至其他车间,从其他车间的闲置状态的大件物料框中选取;网络服务器会根据不同优先级的搬运指令进行合理分配物料框,并优先选择附近车间的大件物料框转移;优先级由转移运输任务锻件的批次号、是否加急、管理人员定级来设置,大件锻件和普通锻件的转移运输任务是一样的,大件锻件需要大件物料框装载。

14.其他车间的闲置状态物料框转移至锻造车间时,在锻造车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框绑定锻造车间信息,记录调度的时间和单号信息;物料框通过传送带到达流水线接收锻件,流水线上不间断的掉入锻件,电子称的振动传感器通过每次掉入锻件掉落产生的新增重量,并判断改重量是否在为单个锻件合理重量范围内,是则计一个新增锻件数量,电子称上的重力传感器通过不断增加的重量来判断物料框是否装入一个新增锻件,联网控制设备将电子秤里的振动传感器和重力传感器所获得的锻件落框次数和物料框总重数据与网络服务器相连,上传落入物料框的锻件数量和总重量,网络服务器再根据锻件的单重以及当前称量数据计算出出料口锻件的数量,经过测算的历史数据、节点监控模块信息将绑定锻件、物料框和锻造车间信息,记录调度的时间和单号信息;锻造车间单个批次装框完成后,通过传送带到达2号物料框监控节点,通过2号物料框监控节点扫码器转出锻造车间,送往热处理车间进行下一轮加工处理;同时网络服务器上传数据库修改标识条目,擦除物料框绑定锻造车间信息,保留单个批次锻件和锻造车间的绑定记录,等待网络服务器下达这批锻件转入热处理车间的加工任务指令;热处理车间加工完一批锻件后,通过网络服务器生成对下一批锻件的加工任务指

令,发送至锻造车间;物料框转移至热处理车间时,在热处理车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框、锻件绑定热处理车间信息,记录调度的时间和单号信息;物料框通过传送带到达流水线,物料框卸下锻件进行热加工处理,联网控制设备擦除物料框绑定锻件信息,记录调度的时间和单号信息;物料框通过传送带到达2号物料框监控节点,在2号物料框监控节点进行扫描上传网络服务器,网络服务器写入物料框闲置信息;热处理完成后生成这批锻件转移运输到涂装车间任务,网络服务器在接收到热处理车间转移运输任务时,网络服务器针对转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令本车间获取处于闲置状态的物料框标识金属条形码,比对本车间闲置状态的物料框的载重量限额;热处理车间单个批次锻件的总重量大于本车间处于闲置状态的物料框的载重量限额时,或者单个批次大件锻件的重量大于本车间处于闲置状态的大件物料框的载重量限额时,会导致该批锻件的运输效率降低,此时网络服务器会将搬运指令发送至其他车间,从其他车间的闲置状态的物料框中选取;网络服务器会根据搬运指令优先级就近选取其他车间的闲置状态物料框转移至热处理车间,尽量选择离热处理车间路径最短的锻造车间和涂装车间转移;其他车间的闲置状态物料框转移至热处理车间时,需在热处理车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框绑定热处理车间信息,记录调度的时间和单号信息;物料框通过传送带到达流水线接收锻件,流水线上不间断的时间掉入锻件,电子称的振动传感器通过每次掉入锻件掉落产生的新增重量,并判断改重量是否在为单个锻件合理重量范围内,是则计一个新增锻件数量,电子称上的重力传感器通过不断增加的重量来判断物料框是否装入一个新增锻件,联网控制设备将电子秤里的振动传感器和重力传感器所获得的锻件落框次数和物料框总重数据与网络服务器相连,上传落入物料框的锻件数量和总重量,网络服务器再根据锻件的单重以及当前称量数据计算出出料口锻件的数量,经过测算的历史数据、节点监控模块信息将绑定锻件、物料框和热处理车间信息,记录调度的时间和单号信息;热处理车间一批锻件装框完成后,通过传送带到达2号物料框监控节点,通过2号物料框监控节点扫码器转出热处理车间,送往涂装车间进行下一轮加工处理;同时网络服务器上传数据库修改标识条目,擦除物料框绑定热处理车间信息,保留这批锻件和热处理车间的绑定记录,等待网络服务器下达这批锻件转入涂装车间的加工任务指令;涂装车间加工完一批锻件后,通过网络服务器生成下一批锻件加工任务指令,发送至热处理车间;物料框转移至涂装车间时,需在涂装车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框、锻件绑定涂装车间信息,记录调度的时间和单号信息;物料框通过传送带到达流水线,物料框卸下锻件进行涂装处理,联网控制设备擦除物料框绑定锻件信息,记录调度的时间和单号信息;物料框通过传送带到达2号物料框监控节点,在2号物料框监控节点进行扫描上传网络服务器,网络服务器写入物料框闲置信

息;涂装完成后生成这批锻件转移运输到清洗车间任务,网络服务器在接收到涂装车间转移运输任务时,网络服务器针对转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令本车间获取处于闲置状态的物料框标识金属条形码,比对本车间闲置状态的物料框的载重量限额;涂装车间单个批次锻件的总重量大于本车间处于闲置状态的物料框的载重量限额时,或者单个批次大件锻件的重量大于本车间处于闲置状态的大件物料框的载重量限额时,会导致该批锻件的运输效率降低,此时网络服务器会将搬运指令发送至其他车间,从其他车间的闲置状态的物料框中选取;网络服务器会根据搬运指令优先级就近选取其他车间的闲置状态物料框转移至涂装车间,尽量选择离涂装车间路径最短的热处理车间和清洗车间转移;其他车间的闲置状态物料框转移至涂装车间时,需在涂装车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框绑定涂装车间信息,记录调度的时间和单号信息;物料框通过传送带到达流水线接收锻件,流水线上不间断的时间掉入锻件,电子称的振动传感器通过每次掉入锻件掉落产生的新增重量,并判断改重量是否在为单个锻件合理重量范围内,是则计一个新增锻件数量,电子称上的重力传感器通过不断增加的重量来判断物料框是否装入一个新增锻件,将电子秤里的振动传感器和重力传感器所获得的锻件落框次数和物料框总重数据与网络服务器相连,上传落入物料框的锻件数量和总重量,网络服务器再根据锻件的单重以及当前称量数据计算出出料口锻件的数量,经过测算的历史数据、节点监控模块信息将绑定锻件、物料框和涂装车间信息,记录调度的时间和单号信息;涂装车间一批锻件装框完成后,通过传送带到达2号物料框监控节点,通过2号物料框监控节点扫码器转出涂装车间,送往清洗车间进行下一轮加工处理。同时网络服务器上传数据库修改标识条目,擦除物料框绑定涂装车间信息,保留这批锻件和涂装车间的绑定记录,等待网络服务器下达这批锻件转入清洗车间的加工任务指令;清洗车间加工完一批锻件后,通过网络服务器生成下一批锻件加工任务指令,发送至涂装车间;物料框转移至清洗车间时,需在清洗车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框、锻件绑定清洗车间信息,记录调度的时间和单号信息;物料框通过传送带到达流水线,物料框卸下锻件进行清洗处理,联网控制设备擦除物料框绑定锻件信息;物料框通过传送带到达2号物料框监控节点,在2号物料框监控节点进行扫描上传网络服务器,网络服务器写入物料框闲置信息;清洗完成后生成最终成品装箱任务,网络服务器在接收到清洗车间转移运输任务时,网络服务器针对转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令本车间获取处于闲置状态的物料框标识金属条形码,比对本车间闲置状态的物料框的载重量限额;清洗车间单个批次锻件的总重量大于本车间处于闲置状态的物料框的载重量限额时,或者单个批次大件锻件的总重量大于本车间处于闲置状态的大件物料框的载重量限

额时,会导致该批锻件的运输效率降低,此时网络服务器会将搬运指令发送至其他车间,从其他车间的闲置状态的物料框中选取;网络服务器会根据搬运指令优先级就近选取其他车间的闲置状态物料框转移至清洗车间,尽量选择离清洗车间路径最短的涂装车间转移;其他车间的闲置状态物料框转移至清洗车间时,需在清洗车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框和锻件绑定清洗车间信息,记录调度的时间和单号信息;物料框通过传送带到达流水线接收最终成品,流水线上不间断的掉入成品,电子称的振动传感器通过每次掉入锻件掉落产生的新增重量,并判断改重量是否在为单个锻件合理重量范围内,是则计一个新增锻件数量,电子称上的重力传感器通过不断增加的重量来判断物料框是否装入一个新增锻件,联网控制设备将电子秤里的振动传感器和重力传感器所获得的锻件落框次数和物料框总重数据与网络服务器相连,上传落入物料框的锻件数量和总重量,网络服务器再根据锻件的单重以及当前称量数据计算出出料口锻件的数量,经过测算的历史数据、节点监控模块信息将绑定锻件、物料框和清洗车间信息,记录调度的时间和单号信息;清洗车间成品装框完成后,通过传送带到达2号物料框监控节点,通过2号物料框监控节点扫码器转出清洗车间,送往仓库保存;同时网络服务器上传数据库修改标识条目,擦除物料框绑定清洗车间信息,并给装有成品物料框编号,保留这批成品和四个车间加工的绑定记录。

15.在现有锻造生产线的基础上,结合本锻件生产车间调度系统,在锻件的生产制造过程中实现锻件生产调度,解决传统制造过程采用人工管理和操作锻件生产调度易出现错误的问题,从而提高锻件的生产率和产品质量,降低生产成本。

16.节点监控模块包括装于各车间的1号物料框监控节点、2号物料框监控节点的扫码器、电子秤;各个车间的电子秤上设有重力传感器、振动传感器;联网控制设备将电子秤里的振动传感器和重力传感器所获得的锻件落框次数和物料框总重数据与网络服务器相连,上传落入物料框的锻件数量和总重量。

17.物料框标记模块包括金属条形码。金属条形码用于对物料框进行标识,金属条形码安装在物料框的4个侧面上,4个金属条形码均相同大小,编码相同,方面扫描识别。

18.联网控制设备以stm32f103单片机为核心控制模块,能获取电子秤称量的实时数据显示于显示屏上,并通过http协议将其传输到网络服务器,服务器端再根据锻件的单重以及当前称量数据计算出本出料口锻件的数量。联网控制设备简称设备。经过测算的数据将与时间、设备信息一同存入工厂生产信息库,以便工厂后期物料管理。当设备连接电源后,电源指示灯便会点亮,并在设备工作期间保持点亮状态;当设备接入网络和服务器成功后,联网指示灯会闪烁两次、蜂鸣器鸣叫,提示设备联网成功,并且在网络已连接状态下联网指示灯始终保持点亮状态;设备需要通过按键控制称量数据的上传与否,当按下开始按键表示数据上传开始,按下结束按键则表示终止数据上传。其中设备的oled显示屏会显示设备基本信息、当前时间与设备联网状态,并且每隔0.5s会显示屏会刷新一次电子秤称量重量,确保数据显示的实时性。

19.联网控制设备的设备联网部分,采用esp8266作为wifi模块(即无线通信模组),通过串口实现stm32f103开发板与esp8266的数据通信。esp8266 wifi模块外接天线棒,采用

at指令实现无线通讯功能。初次联网时,需进行模块连接测试和联网模式配置;后续若断网,wifi模块会根据上一次配置的路由,自动连接无线网络并获取服务器连接。为确保运作过程中的wifi信号强度,设备通过esp8266 wifi模块外接天线的方式,加强信号识别灵敏度。外接的天线棒工作频段包含wifi频段,可满足设备wifi通讯要求。

20.每个车间均配有两个物料框监控节点,传输数据至数据存储模块,并提供给应用终端访问。

21.数据存储模块包含一个数据库软件。数据库软件用于创建标识数据库,用以存储锻件生产制造过程中通过物料框、锻件和车间绑定信息。网络服务器可以接收到接受来自管理人员应用终端pda下发的含有产品名称、产量、批次号信息的工单,也可以接收物料框节点监控模块传递的数据,在数据库中记录各个车间所提供的锻件信息,并提供给应用终端pda访问。

附图说明

22.图1为锻件生产工艺流程简图;图2为车间设备布局及物料框流向说明图;图3为锻件生产线及物料框追踪说明图;图4为本发明的系统结构说明图。

具体实施方式

23.图1-4中,本发明提出的系统保证了物料框追踪过程的准确性和实时性,并且具有实现简单、成本较低等优点。本发明采用的技术方案为一种在生产制造过程中的锻件物料框追踪管理系统,该系统的实现过程如下:原材料首先送往锻造车间加工,锻造完成后生成这批锻件转移运输到热处理车间任务和生成锻件与锻造车间的绑定信息,记录调度的时间和单号信息。转移运输任务包括单批锻件的总数量和重量、锻件的批次号、单个锻件是否为大件、运输起点和运输终点,网络服务器在接收到锻造车间转移运输任务时,网络服务器针对转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令本车间获取处于闲置状态的物料框标识金属条形码,比对运输任务与本车间闲置状态的物料框的载重量限额。

24.锻造车间单个批次锻件的总重量大于本车间处于闲置状态的物料框的载重量限额时,会导致该批锻件的运输效率降低,此时网络服务器会将搬运指令发送至其他车间,从其他车间的闲置状态的物料框中选取。网络服务器会根据搬运指令优先级就近选取其他车间的闲置状态物料框转移至锻造车间,尽量选择离锻造车间路径最短的热处理车间转移。

25.由于不同批次的锻件的总重量和数量不一致以及锻件的种类不同,不同型号的物料框的载重量限额也不一致。当单个批次锻件为大件锻件时,网络服务器针对大件锻件转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令获取处于闲置状态的大件物料框标识金属条形码,比对本车间闲置状态的大件物料框载重量限额。单个批次大件锻件的重量大于本车间处于闲置状态的大件物料框的载重量限额时,此时网络服务器会将搬运指令发送至其他车间,从其他车间的闲置状态的大件物料框中选取。网络服务器会根据不同优先级的搬运指令进行合理分配物料框,并优先选择附近车间的大件物料框转移。

26.其他车间的闲置状态物料框转移至锻造车间时,需在锻造车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框绑定锻造车间信息,记录调度的时间和单号信息。

27.物料框通过传送带到达流水线接收锻件,流水线上不间断的掉入锻件,电子称的振动传感器通过每次掉入锻件掉落产生的新增重量,并判断改重量是否在为单个锻件合理重量范围内,是则计一个新增锻件数量,电子称上的重力传感器通过不断增加的重量来判断物料框是否装入一个新增锻件,联网控制设备将电子秤里的振动传感器和重力传感器所获得的锻件落框次数和物料框总重数据与网络服务器相连,上传落入物料框的锻件数量和总重量,网络服务器再根据锻件的单重以及当前称量数据计算出出料口锻件的数量,经过测算的历史数据、节点监控模块信息将绑定锻件、物料框和锻造车间信息,记录调度的时间和单号信息。

28.锻造车间一批锻件装框完成后,通过传送带到达2号物料框监控节点,通过2号物料框监控节点扫码器转出锻造车间,送往热处理车间进行下一轮加工处理。同时网络服务器上传数据库修改标识条目,擦除物料框绑定锻造车间信息,保留这批锻件和锻造车间的绑定记录,等待网络服务器下达这批锻件转入热处理车间的加工任务指令。

29.热处理车间加工完一批锻件后,通过网络服务器生成下一批锻件加工任务指令,发送至锻造车间。物料框转移至热处理车间时,需在热处理车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框、锻件绑定热处理车间信息,记录调度的时间和单号信息。

30.物料框通过传送带到达流水线,物料框卸下锻件进行热加工处理,联网控制设备擦除物料框绑定锻件信息,记录调度的时间和单号信息。物料框通过传送带到达2号物料框监控节点,在2号物料框监控节点进行扫描上传网络服务器,网络服务器写入物料框闲置信息。

31.热处理完成后生成这批锻件转移运输到涂装车间任务,网络服务器在接收到热处理车间转移运输任务时,网络服务器针对转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令本车间获取处于闲置状态的物料框标识金属条形码,比对本车间闲置状态的物料框的载重量限额。

32.热处理车间单个批次锻件的总重量大于本车间处于闲置状态的物料框的载重量限额时,或者单个批次大件锻件的重量大于本车间处于闲置状态的大件物料框的载重量限额时,会导致该批锻件的运输效率降低,此时网络服务器会将搬运指令发送至其他车间,从其他车间的闲置状态的物料框中选取。网络服务器会根据搬运指令优先级就近选取其他车间的闲置状态物料框转移至热处理车间,尽量选择离热处理车间路径最短的锻造车间和涂装车间转移。

33.其他车间的闲置状态物料框转移至热处理车间时,需在热处理车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框绑定热处理车间信息,记录调度的时间和单号信息。

34.物料框通过传送带到达流水线接收锻件,流水线上不间断的时间掉入锻件,电子称的振动传感器通过每次掉入锻件掉落产生的新增重量,并判断改重量是否在为单个锻件合理重量范围内,是则计一个新增锻件数量,电子称上的重力传感器通过不断增加的重量

来判断物料框是否装入一个新增锻件,联网控制设备将电子秤里的振动传感器和重力传感器所获得的锻件落框次数和物料框总重数据与网络服务器相连,上传落入物料框的锻件数量和总重量,网络服务器再根据锻件的单重以及当前称量数据计算出出料口锻件的数量,经过测算的历史数据、节点监控模块信息将绑定锻件、物料框和热处理车间信息,记录调度的时间和单号信息。

35.热处理车间一批锻件装框完成后,通过传送带到达2号物料框监控节点,通过2号物料框监控节点扫码器转出热处理车间,送往涂装车间进行下一轮加工处理。同时网络服务器上传数据库修改标识条目,擦除物料框绑定热处理车间信息,保留这批锻件和热处理车间的绑定记录,等待网络服务器下达这批锻件转入涂装车间的加工任务指令。

36.涂装车间加工完一批锻件后,通过网络服务器生成下一批锻件加工任务指令,发送至热处理车间。物料框转移至涂装车间时,需在涂装车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框、锻件绑定涂装车间信息,记录调度的时间和单号信息。

37.物料框通过传送带到达流水线,物料框卸下锻件进行涂装处理,联网控制设备擦除物料框绑定锻件信息,记录调度的时间和单号信息。物料框通过传送带到达2号物料框监控节点,在2号物料框监控节点进行扫描上传网络服务器,网络服务器写入物料框闲置信息。

38.涂装完成后生成这批锻件转移运输到清洗车间任务,网络服务器在接收到涂装车间转移运输任务时,网络服务器针对转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令本车间获取处于闲置状态的物料框标识金属条形码,比对本车间闲置状态的物料框的载重量限额。

39.涂装车间单个批次锻件的总重量大于本车间处于闲置状态的物料框的载重量限额时,或者单个批次大件锻件的重量大于本车间处于闲置状态的大件物料框的载重量限额时,会导致该批锻件的运输效率降低,此时网络服务器会将搬运指令发送至其他车间,从其他车间的闲置状态的物料框中选取。网络服务器会根据搬运指令优先级就近选取其他车间的闲置状态物料框转移至涂装车间,尽量选择离涂装车间路径最短的热处理车间和清洗车间转移。

40.其他车间的闲置状态物料框转移至涂装车间时,需在涂装车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框绑定涂装车间信息,记录调度的时间和单号信息。

41.物料框通过传送带到达流水线接收锻件,流水线上不间断的时间掉入锻件,电子称的振动传感器通过每次掉入锻件掉落产生的新增重量,并判断改重量是否在为单个锻件合理重量范围内,是则计一个新增锻件数量,电子称上的重力传感器通过不断增加的重量来判断物料框是否装入一个新增锻件,联网控制设备将电子秤里的振动传感器和重力传感器所获得的锻件落框次数和物料框总重数据与网络服务器相连,上传落入物料框的锻件数量和总重量,网络服务器再根据锻件的单重以及当前称量数据计算出出料口锻件的数量,经过测算的历史数据、节点监控模块信息将绑定锻件、物料框和涂装车间信息,记录调度的时间和单号信息。

42.涂装车间一批锻件装框完成后,通过传送带到达2号物料框监控节点,通过2号物

料框监控节点扫码器转出涂装车间,送往清洗车间进行下一轮加工处理。同时网络服务器上传数据库修改标识条目,擦除物料框绑定涂装车间信息,保留这批锻件和涂装车间的绑定记录,等待网络服务器下达这批锻件转入清洗车间的加工任务指令。

43.清洗车间加工完一批锻件后,通过网络服务器生成下一批锻件加工任务指令,发送至涂装车间。物料框转移至清洗车间时,需在清洗车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框、锻件绑定清洗车间信息,记录调度的时间和单号信息。

44.物料框通过传送带到达流水线,物料框卸下锻件进行清洗处理,联网控制设备擦除物料框绑定锻件信息。物料框通过传送带到达2号物料框监控节点,在2号物料框监控节点进行扫描上传网络服务器,网络服务器写入物料框闲置信息。

45.清洗完成后生成最终成品装箱任务,网络服务器在接收到清洗车间转移运输任务时,网络服务器针对转移运输任务生成搬运指令,并赋予搬运指令优先级,根据搬运指令本车间获取处于闲置状态的物料框标识金属条形码,比对本车间闲置状态的物料框的载重量限额。

46.清洗车间单个批次锻件的总重量大于本车间处于闲置状态的物料框的载重量限额时,或者单个批次大件锻件的重量大于本车间处于闲置状态的大件物料框的载重量限额时,会导致该批锻件的运输效率降低,此时网络服务器会将搬运指令发送至其他车间,从其他车间的闲置状态的物料框中选取。网络服务器会根据搬运指令优先级就近选取其他车间的闲置状态物料框转移至清洗车间,尽量选择离清洗车间路径最短的涂装车间转移。

47.其他车间的闲置状态物料框转移至清洗车间时,需在清洗车间的1号物料框监控节点进行扫描上传网络服务器,网络服务器上传数据库新建标识条目,写入物料框和锻件绑定清洗车间信息,记录调度的时间和单号信息。

48.物料框通过传送带到达流水线接收最终成品,电子称的振动传感器通过每次掉入锻件掉落产生的新增重量,并判断改重量是否在为单个锻件合理重量范围内,是则计一个新增锻件数量,电子称上的重力传感器通过不断增加的重量来判断物料框是否装入一个新增锻件,联网控制设备将电子秤里的振动传感器和重力传感器所获得的锻件落框次数和物料框总重数据与网络服务器相连,上传落入物料框的锻件数量和总重量,网络服务器再根据锻件的单重以及当前称量数据计算出出料口锻件的数量,经过测算的历史数据、节点监控模块信息将绑定锻件、物料框和清洗车间信息,记录调度的时间和单号信息。

49.清洗车间成品装框完成后,通过传送带到达2号物料框监控节点,通过2号物料框监控节点扫码器转出清洗车间,送往仓库保存。同时网络服务器上传数据库修改标识条目,擦除物料框绑定清洗车间信息,并给装有成品物料框编号,保留这批成品和四个车间加工的绑定记录。

50.锻件生产车间调度系统采集标准人员数据、标准产品数据和标准设备数据录入车间标准数据库,车间标准数据库是后续分析和判断的基准。不同的管理员拥有系统不同的管理权限,管理员输入的不同的权限等级任务发送至网络服务器。管理员通过查询功能查看数据库中的采集的信息,并使用数据库的分析判断功能,根据数据库对人员数据、产品数据和设备数据与车间标准数据库中的数据进行比对分析。如生产线上有异常信息,管理人员可根据自身权限进行相应的整改,如权限不够可申请上级权限人员整改。异常信息主要

指物料框的调度异常,当部分车间网络连接或是工作人员录入任务失误时,都会导致物料框的调度出现信息不同步和不匹配的问题,需要工作人员再调整好当前设备状态后同步当前信息。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1