一种基于Modelica模型的线控制动系统模型构建方法与流程

一种基于modelica模型的线控制动系统模型构建方法

技术领域

1.本发明设计汽车线控制动系统的设计领域,主要涉及一种基于modelica模型的线控制动系统模型构建方法。

背景技术:

2.制动系统是汽车行驶安全的重要保证,随着汽车电子技术的不断发展和成熟,线控制动系统应运而生,并逐渐取代传统的制动系统而被广泛应用。线控制动系统集成度高、体积小、质量轻、易于布置,产品性能不随外界环境气压、温度等发生明显变化,可适用于传统燃油车、混动车、纯电动车,具有能量回收功能,备份制动等优点。

3.线控制动也是近些年来车辆制动系统研究的热点,代表着未来车辆制动系统发展的新方向,目前其主要包含两个方面:电子液压制动(ehb)与电子机械制动(emb)。对于这两种线控,国内企业与高校做了许多应用研究,但前者开发难度非常大,后者要实现对它的智能控制,需要花高价去购买国外相应的技术。而且现有技术中,线控制动系统在仿真建模过程中都只能针对单个模型建模,没有通用性,也没有整理模型库等去调用,每个模型单独去建模不但耗费精力比较大,也做了很多重复工作。

技术实现要素:

4.本发明提供一种基于modelica模型的线控制动系统模型构建方法,其特征在于,所述基于modelica模型的线控制动系统模型构建方法包括以下步骤:

5.步骤1,对汽车线控制动系统模型进行分解生成模块组件;

6.步骤2,基于modelica语言将模型库构建为汽车线控制动系统模型;

7.步骤3,对基于modelica语言的汽车线控系制动统模型进行准确性测试;

8.具体的,在步骤2中还包括以下步骤:

9.步骤21,对模块组件进行物理结构原理和控制逻辑的分析,然后通过modelica语言准确的表达;

10.步骤22,整理组件在表达原理时的详细参数;

11.步骤23,分别对各组件模块的参数和物理特性,建立对应的输入输出接口;

12.步骤24,通过建立物理元件结构,输入参数具体数值、参数组成控制方程,输入和输出连接单独接口,完成一个完整的组件。

13.更进一步地,在步骤1中,所述汽车线控制动系统模型根据抽象功能原来分为制动踏板总成、电机总成、减速传动总成、制动主缸、制动器、传感器的子系统;

14.根据实际物理元器件和在系统中产生的功能对子系统进行模块化分解模块组件如下:

15.制动踏板总成包括踏板组件;电机总成包括电机组件、电机控制和直流电机驱动;减速传动总成包括传动轴组件;制动主缸包括液压回路子系统和能量转换子系统;控制器包括基本控制器和故障处理控制器;传感器包括踏板位移传感器和扭矩传感器。

16.更进一步地,在步骤2中,对于制动主缸组件的建模过程包括以下步骤:

17.步骤241,输入推杆直径,活塞直径,完成推杆在活塞中能往复运动的物理结构建立,并可保存下次直接调用,调用时参数可修改。建立推杆对应的输入接口,为载荷接口,输入为外界作用力,即踏板传到推杆的力;

18.步骤242,更改输入接口外界作用力f具体数值,根据推杆活塞运动学平衡方程可得活塞内部压强力,压强力使主缸内制动油液压缩并流动;

19.步骤243,输入或更改主缸内液体流量系统方程中的参数具体数值,得到主缸阀流量,再输入主缸直径参数,输出接口,输出接口为载荷接口,输出为制动力;

20.步骤244,当撤回踏板力后,即输入接口f1外界作用输入为0,内部压强力恢复活塞运动前状态。

21.更进一步地,在步骤241中,推杆活塞运动学平衡方程为:

22.f1=π/4

×

(d1-d2)

×

β

×

p

23.其中:f1为外界作用力;d1为活塞直径;d2为推杆直径;p为内部压强力;β为负载率,慢速时β=65%左右,快速时β=30%左右。

24.更进一步地,在步骤242中,所述制动主缸内液体流量系统方程可表达为:

[0025][0026]

其中:qt为输出参数主缸阀流量;kv为最大流量系数,可根据阀口形状调整;a为阀口截面积;re为制动油液流动雷诺系数;ρ为油液的密度;δp为进出制动油液的压差;x为阀口湿周长度;μ为制动油液的动力黏度。

[0027]

更进一步地,在步骤243中,制动力与油液流量方程平衡方程为:

[0028]

f=qt

×d×

π/4

[0029]

其中:f为制动力;qt为输出参数主缸阀流量;d为主缸直径。

[0030]

更进一步地,在步骤3中,所述基于modelica模型的线控制动系统模型的准确性测试包括:

[0031]

系统模型运行结果与设计目标保持一致;

[0032]

系统模型运行结果与实际系统运行结果保持一致。

[0033]

本发明达到的有益效果是:

[0034]

本方法为解决目前汽车线控系统开发成本高、建模复杂、不可重复利用等问题,基于方程、面向对象、可重复利用常见组件和结构分层的汽车线控系统建模方法,通过运用此方法,可以显著提高在初步设计完成之后模型的进一步优化和重复利用等。

[0035]

本发明的构建方法可以大大提高系统的重用性,模块思维清晰明了,方便设计过程中校对和修改,能高效率提高模型的准确性,并缩短设计周期。

附图说明

[0036]

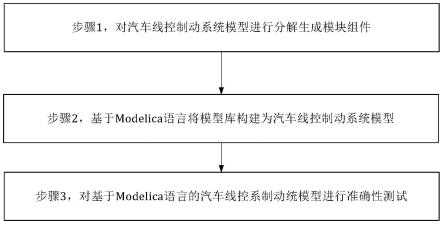

图1为一种基于modelica模型的汽车线控制动系统的构建方法的流程示意图;

[0037]

图2为一种基于modelica模型的汽车线控制动系统的模型构成示意图。

具体实施方式

[0038]

下面结合附图对本发明的技术方案进行更详细的说明,本发明包括但不仅限于下述实施例。

[0039]

如附图1所示,本发明提供了一种基于modelica模型的线控制动系统模型构建方法,包括以下步骤:

[0040]

上述方法主要包含两大部分:汽车线控制动系统模型的设计分解,基于modelica语言的模型库的构建。

[0041]

步骤1,对汽车线控制动系统模型进行分解生成模块组件;

[0042]

在步骤1中,考虑目前多数线控制动系统结构的基础上,针对汽车线控制动系统模型的设计分解,本方案提出功能抽象、接口分离、模块化的思想。

[0043]

如附图2所示,根据抽象功能将线控制动系统分为制动踏板总成、电机总成、减速传动总成、制动主缸、制动器、传感器等功能子系统,每个功能子系统都能体现其在线控制动系统中对应的作用;然后各个功能子系统中又根据实际物理元器件和在系统中产生的功能进行模块化分解,方便后续建模,具体模块组件如下:

[0044]

制动踏板总成包括:踏板组件等;

[0045]

电机总成包括:电机组件、电机控制、直流电机驱动等;

[0046]

减速传动总成包括:传动轴组件等;

[0047]

制动主缸包括:液压回路子系统、能量转换子系统等;

[0048]

控制器包括:基本控制器和故障处理控制器;

[0049]

传感器包括:踏板位移传感器、扭矩传感器等。

[0050]

子系统与子系统之间、组件与组件之间,用单独的接口来连接,对于接口而言,不同传感器的接口由传感器的功能决定,比如踏板位移传感器一般是在制动踏板处安装角位移传感器,方法是采用拉绳式角位移传感器,测量出踏板处的角位移,或者在踏板同轴处安装一个霍尔角位移传感器,通过传感器直接测出踏板转过的角度。踏板位移传感器通过接口把位移信号发送至电机控制器,电机控制器计算出电机应产生的扭矩,扭矩传感器内部需要有传递扭矩的力学接口。

[0051]

根据抽象功能划分好的组件,可以构建成独立的小模块,单独的接口,可以把独立的小模块连接起来,构成子系统模块;子系统与子系统之间,再用单独的借口连接起来,构成系统模块,这个就是系统模型分解的模块化思想。

[0052]

步骤2,基于modelica语言将模型库构建为汽车线控制动系统模型;

[0053]

在步骤2中,构建整个汽车线控制动系统的关键在于如何将实际物理元件、物理连接关系以及相关的控制逻辑通过模型化的语言构建成相应的模块。对于不同的实际物理元件和连接方式需要有不同的建模方式。物理元件的构建可以基于物理元件的工作原理,工作场合和工作目的,在实际建模过程中对于不同的影响因素给予不同的考虑。此时在不同拓扑结构中同一个系统在相同的输入情况下,可以对模型的基类进行变形从而产生不同的侧重点的变形模型,从而实现不同结构产生不同输出结果。上述过程仅仅只需要对基模型进行小幅度调整即可适应不同的结构的线控制动系统。

[0054]

整个模型库的构建主要使用基于物理元件原理建模方法,使用该方法建立的相关元件有成熟的理论模型和清晰的控制逻辑,同时便于表述成程序语言,下面我们针对该方

法步骤等举例说明:

[0055]

基于物理元件原理建模方法:

[0056]

本实例提出通过物理元件原理的建模方法来构建整个线控制动系统模型库,步骤如图2所示。

[0057]

步骤21,对步骤1中分解出来的模块组件,进行物理元件原理和逻辑控制分析,然后通过modelica语言准确的表达;

[0058]

在modelica中,制动主缸组件的物理元件包括主缸、推杆、主缸活塞、复位弹簧、制动液;逻辑控制为制动踏板传过来的力,作用到推杆,推杆产生位移,推动活塞前移,使主缸内的液压升高,产生制动力。当撤回踏板力后,活塞在复位弹簧的作用下回位,制动液液压回到初始位置,形成一个液压回路。

[0059]

步骤22,准确列出组件在表达原理时的详细参数;

[0060]

制动主缸组件参数有推杆直径,活塞直径,主缸直径,主缸阀口形状大小,制动液密度,制动液动力粘度等。

[0061]

步骤23,分别对各组件模块的参数和物理特性,建立对应的输入输出接口;

[0062]

制动主缸组件输入接口为载荷接口,连接制动踏板传到推杆的力,输出接口同为载荷接口,输出为制动力。

[0063]

步骤24,通过建立物理元件结构,输入参数具体数值、参数组成控制方程,输入和输出连接单独接口,完成一个完整的组件;

[0064]

以制动主缸组件的整个建模过程分为以下步骤:

[0065]

步骤241,输入推杆直径,活塞直径,完成推杆在活塞中能往复运动的物理结构建立,并可保存下次直接调用,调用时参数可修改。建立推杆对应的输入接口,为载荷接口,输入为外界作用力,即踏板传到推杆的力。推杆活塞运动学平衡方程为:

[0066]

f1=π/4

×

(d1-d2)

×

β

×

p

[0067]

其中:f1为外界作用力;d1为活塞直径;d2为推杆直径;p为内部压强力;β为负载率(慢速时β=65%左右,快速时β=30%左右)。

[0068]

步骤242,更改输入接口外界作用力f具体数值,根据推杆活塞运动学平衡方程可得活塞内部压强力,压强力使主缸内制动油液压缩并流动,主缸内液体流量系统方程可表达为:

[0069][0070]

其中:qt为输出参数主缸阀流量;kv为最大流量系数,可根据阀口形状调整;a为阀口截面积;re为制动油液流动雷诺系数;ρ为油液的密度;δp为进出制动油液的压差;x为阀口湿周长度;μ为制动油液的动力黏度。

[0071]

步骤243,输入或更改主缸内液体流量系统方程中的参数具体数值,得到主缸阀流量,再输入主缸直径参数,输出接口,输出接口为载荷接口,输出为制动力。制动力与油液流量方程平衡方程为:

[0072]

f=qt

×d×

π/4

[0073]

其中:f为制动力;qt为输出参数主缸阀流量;d为主缸直径。

[0074]

步骤244,当撤回踏板力后,即输入接口f1外界作用输入为0,内部压强力恢复活塞运动前状态。

[0075]

至此,依据参数、接口、方程的建立,整个制动主缸组件建立完成。

[0076]

该建模步骤适用于模型库中的大多数组件,该建模方式建立的组件,可通过直接修改或者增加去掉参数等方式,调整组件不同的状态表达,针对不同的制动系统,也可直接调用组件,相比传统的不同制动系统需要全部重新建模的方式,该模型库节省人力物力时间,组件模型库的构建对制动系统的发展有相当大的意义。

[0077]

步骤3,对基于modelica语言的汽车线控系制动统模型进行准确性测试。

[0078]

在步骤3中,模型库最重要的就是仿真的准确性。一般模型库的标定和验证数据来自实际元件厂家提供的测试数据和设计指标数据,实际组成系统之后的测试运行数据。

[0079]

单一物理模型的准确性通过以下过程保证:

[0080]

厂家标定数据和设计参数;实际单元件测试数据;组成系统后在系统中的测试结果。当模型与相应测试结果出现较大偏差时,则需要对模型参数基于一定的修正算法对其参数进行修正。

[0081]

基于modelica语言的线控制动系统模型库建立的线控制动系统的准确性通过以下过程保证:

[0082]

1、系统模型运行结果与设计目标保持一致;比如在设计制动主缸时,根据所需的制动力,设计好了主缸的直径,活塞的直径,制动液的容量等,当我们输入设计好的这些参数,系统模型运行后,输出结果和所需的制动力是保持一致的。

[0083]

2、系统模型运行结果与实际系统运行结果保持一致;比如在实际实验测试过程中,制动主缸在推杆和主缸处测得了两个力,把推杆力输入到我们的输入接口,经过系统模型运算后,得到的制动力和主缸测试出得到的力保持一致。

[0084]

当模型运行结果与对应过程的结果出现较大偏差时需要更改系统内部物理模块和连接模块的参数和连接关系,或者选择侧重点不同的其他同类模块进行替换,直至系统运行结果在一定偏差范围之内。

[0085]

本发明不仅局限于上述具体实施方式,本领域一般技术人员根据实施例和附图公开内容,可以采用其它多种具体实施方式实施本发明,因此,凡是采用本发明的设计结构和思路,做一些简单的变换或更改的设计,都落入本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1