车载柔性发热系统的制作方法

1.本发明属于车辆采暖技术领域,具体涉及一种车载柔性发热系统。

背景技术:

2.本部分提供的仅仅是与本公开相关的背景信息,其并不必然是现有技术。

3.汽车采暖一般使用ptc加热器,通过ptc加热芯工作时产生热量,风机将热空气吹出,分配到各个出风口。目前汽车采用的ptc元件一般功率为2-3kw,连续工作一个小时就要消耗掉2-3kwh的电能,严重制约汽车冬季续航里程。另外,这种供暖方式造成车内空气湿度偏低,人体舒适感不佳;车内噪声也会增加。

4.申请号为201811388706.4的中国发明专利公开了一种电动汽车采暖装置,包括:一或多个发热膜装置,用于设置在电动汽车的内饰中为车内的多个区域供暖,并连接于所述电动汽车的车载电气系统。其发热膜装置包括耐热保护膜、碳基油墨层及蓄热保温层。上述采暖装置耗通过碳基油墨在通电时释放红外线向驾乘人员供暖,耗电量小,舒适感佳,无噪声,解决了现有ptc加热的问题。

5.据上述专利公布的数据,其发热膜设计功率密度为0.04-0.08kw/m2,控制发热温度为30-60℃。然而,事实上,上述温度和功率密度无法向驾乘人员提供足够的热量,汽车厂商要求采暖用发热膜功率密度≥1kw/m2,发热温度为80-120℃。在该功率密度和发热温度下,上述专利所述发热膜因采用碳基油墨,含有树脂,热稳定性较差,长期发热电阻衰减,使用寿命较短;另一方面,上述专利所述发热膜亦没有考虑车载内饰阻燃的要求,其耐热保护膜为常规高分子薄膜,如pet、pvc、pe膜等,易燃烧,不具有阻燃性。此外,上述专利对于如何调控发热膜的温度也没有提供方案。

技术实现要素:

6.鉴于上述问题,本发明提出了一种车载柔性发热系统,包括:

7.柔性发热膜;

8.温度传感器,所述温度传感器设置于所述柔性发热膜上;

9.pid控制开关,所述柔性发热膜和所述温度传感器分别与所述pid控制开关电连接,所述pid控制开关包括单片机和置于所述单片机内的pid程序,所述pid控制开关设置成根据所述温度传感器的检测值控制所述柔性发热膜的温度;

10.供电单元,所述柔性发热膜、所述温度传感器和所述pid控制开关分别与所述供电单元电连接。

11.本发明提供的车载柔性发热系统,包括柔性发热膜、温度传感器和pid控制开关,pid控制开关包括单片机和置于所述单片机内的pid程序,通过pid算法和温度传感器实时反馈柔性发热膜的温度,进而调控输入电压的脉冲宽度,使得柔性发热膜的温度达到目标温度,pid控制具有控制精度高的特点,减少了温差变化过大导致的寿命缩短的问题进而延长柔性发热系统的使用寿命,也提高了驾乘人员体验感。

12.在本发明的一些实施例中,所述柔性发热膜包括:

13.第一封装层;

14.第二封装层,所述第一封装层的一侧和所述第二封装层采用阻燃材料,且两者的一侧设置有热熔胶层,所述温度传感器设置于所述第一封装层和/或所述第二封装层上;

15.发热层,所述发热层位于所述第一封装层和所述第二封装层之间并通过所述热熔胶连接,所述发热层上设置有导电线路,所述pid控制开关和所述供电单元分别与所述发热层电连接。

16.在本发明的一些实施例中,所述发热层为人工石墨膜或石墨烯膜。

17.在本发明的一些实施例中,所述导电线路为银浆导电层、铜浆导电层、铜箔、聚酰亚胺覆铜箔、柔性电路板中的一种或组合。

18.在本发明的一些实施例中,所述第一封装层和所述第二封装层为芳纶、腈棉、杜邦凯夫拉、诺梅克斯、澳大利亚pr97、粘胶阻燃毡、预氧丝阻燃毡或采用“普鲁苯(proban)”工艺处理的棉类。

19.在本发明的一些实施例中,所述热熔胶层为聚酰胺热熔胶膜、聚氨酯热熔胶膜或pur热熔胶膜。

20.在本发明的一些实施例中,所述柔性发热膜的工作电压为12v或24v,工作温度为80℃-120℃,发热功率密度为1000-4000w/m2。

21.在本发明的一些实施例中,所述温度传感器为热敏电阻或热电偶。

22.在本发明的一些实施例中,所述pid控制开关的控温精度为

±

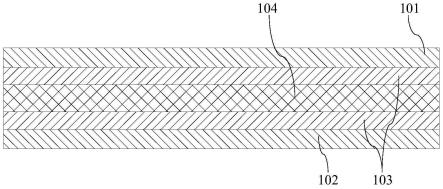

0.5℃以内。

23.在本发明的一些实施例中,所述pid控制开关具有至少两个温度档位。

附图说明

24.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

25.图1为本发明实施例的车载柔性发热系统的连接框图;

26.图2为本发明实施例的柔性发热膜的剖视图。

27.附图标记:

28.101、第一封装层;

29.102、第二封装层;

30.103、热熔胶层;

31.104、发热层。

具体实施方式

32.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

33.应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无意于进

行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及“具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、部件、和/或它们的组合。

34.尽管可以在文中使用术语第一、第二、第三等来描述多个元件、部件、区域、层和/或部段,但是,这些元件、部件、区域、层和/或部段不应被这些术语所限制。这些术语可以仅用来将一个元件、部件、区域、层或部段与另一区域、层或部段区分开。除非上下文明确地指出,否则诸如“第一”、“第二”之类的术语以及其它数字术语在文中使用时并不暗示顺序或者次序。因此,以下讨论的第一元件、部件、区域、层或部段在不脱离示例实施方式的教导的情况下可以被称作第二元件、部件、区域、层或部段。

35.为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“内部”、“外部”、“内侧”、“外侧”、“下面”、“下方”、“上面”、“上方”等。这种空间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中装置的不同方位。例如,如果在图中的装置翻转,那么描述为“在其它元件或者特征下面”或者“在其它元件或者特征下方”的元件将随后定向为“在其它元件或者特征上面”或者“在其它元件或者特征上方”。因此,示例术语“在

……

下方”可以包括在上和在下的方位。装置可以另外定向(旋转90度或者在其它方向)并且文中使用的空间相对关系描述符相应地进行解释。

36.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

37.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

38.如图1所示,本发明提出了一种车载柔性发热系统,包括:

39.柔性发热膜;

40.温度传感器,温度传感器设置于柔性发热膜上;

41.pid控制开关,柔性发热膜和温度传感器分别与pid控制开关电连接,pid控制开关包括单片机和置于单片机内的pid程序,pid控制开关设置成根据温度传感器的检测值控制柔性发热膜的温度;

42.供电单元,柔性发热膜、温度传感器和pid控制开关分别与供电单元电连接。

43.本发明提供的车载柔性发热系统,包括柔性发热膜、温度传感器和pid控制开关,pid控制开关包括单片机和置于单片机内的pid程序,通过pid算法和温度传感器实时反馈柔性发热膜的温度,进而调控输入电压的脉冲宽度,使得柔性发热膜的温度达到目标温度,pid控制具有控制精度高的特点,减少了温差变化过大导致的寿命缩短的问题进而延长柔性发热系统的使用寿命,也提高了驾乘人员体验感。

44.供电单元可以为车辆本身电气系统,也可以设置一个独立于车辆本身电气系统的

电池。

45.在本发明的一些实施例中,如图2所示,柔性发热膜包括第一封装层101、第二封装层102和发热层104,第一封装层101的一侧和第二封装层102采用阻燃材料,且两者的一侧设置有热熔胶层103,温度传感器设置于第一封装层101和/或第二封装层102上,发热层104位于第一封装层101和第二封装层102之间并通过热熔胶连接,发热层104上设置有导电线路,pid控制开关和供电单元分别与发热层104电连接。使用阻燃材料既作为阻燃层又作为封装层,降低了柔性发热膜的厚度,使用阻燃材料后能够满足车辆厂商对于柔性发热膜使用寿命和阻燃的要求,发热膜阻燃达到v-0等级,提高驾乘人员使用过程中的安全性。

46.在本发明的一些实施例中,发热层104为人工石墨膜或石墨烯膜。发热层104不含有树脂,热稳定性更好,使用寿命更长,可达20000小时以上。

47.在本发明的一些实施例中,导电线路为银浆导电层、铜浆导电层、铜箔、聚酰亚胺覆铜箔、柔性电路板中的一种或组合。固化之后,银浆导电层的电阻更低且不会发生氧化,更加稳定。性能优越的银浆导电层还可以拿来作为结构胶粘剂使用。铜浆导电层、铜箔、聚酰亚胺覆铜箔、柔性电路板的成本更低。

48.在本发明的一些实施例中,第一封装层101和第二封装层102为芳纶、腈棉、杜邦凯夫拉、诺梅克斯、澳大利亚pr97、粘胶阻燃毡、预氧丝阻燃毡或采用“普鲁苯(proban)”工艺处理的棉类。

49.在本发明的一些实施例中,热熔胶层103为聚酰胺热熔胶膜、聚氨酯热熔胶膜或pur热熔胶膜。

50.在本发明的一些实施例中,柔性发热膜的工作电压为12v或24v,工作温度为80℃-120℃,发热功率密度为1000-4000w/m2。根据汽车厂商要求的采暖用发热膜功率密度,在工作电压为12v时,已完全能够满足其要求,能够向驾乘人员提供足够的热量,同时通过柔性发热膜的结构和材料选用以及pid程序,具有较高等级的阻燃效果,增加热稳定性,延长使用寿命。

51.在本发明的一些实施例中,温度传感器为热敏电阻或热电偶。

52.在本发明的一些实施例中,pid控制开关的控温精度为

±

0.5℃以内。控制级精度高,提高驾乘人员的体验感。

53.在本发明的一些实施例中,车载柔性发热系统具有至少两个温度档位。驾乘人员可根据自己的需求进行档位的选择。

54.下面以不同的实施例和对比例一进行说明:

55.实施例一

56.车载柔性发热系统包括柔性发热膜、温度传感器、pid控制开关和供电单元,温度传感器设置于柔性发热膜上,柔性发热膜和温度传感器分别与pid控制开关电连接,pid控制开关包括单片机和置于单片机内的pid程序,pid控制开关设置成根据温度传感器的检测值控制柔性发热膜的温度,柔性发热膜、温度传感器和pid控制开关分别与供电单元电连接。

57.柔性发热膜包括第一封装层101、第二封装层102和发热层104,第一封装层101的一侧和第二封装层102的一侧设置有热熔胶层103,温度传感器设置于第一封装层101或第二封装层102上,温度传感器设置于第一封装层101或第二封装层102上,发热层104位于第

一封装层101和第二封装层102之间并通过热熔胶连接,发热层104上设置有导电线路,pid控制开关和供电单元分别与发热层104电连接。

58.发热层104为人工石墨膜,导电线路为银浆导电层,第一封装层101和第二封装层102为芳纶,热熔胶层103为聚氨酯热熔胶膜,温度传感器为热敏电阻,工作电压12v,pid控制开关具有3个温度档位。

59.经通电测试,实施例一提供的车载柔性发热系统在12v电压下,发热温度为80℃,精度为

±

0.4℃,发热功率密度为1000w/m2。参考国标gb-t 7287-2008,对上述发热膜进行加速老化寿命测试,其使用寿命超过20000小时。按照ul-94标准进行测试,上述发热膜阻燃等级达到v-0。

60.实施例二

61.车载柔性发热系统包括柔性发热膜、温度传感器、pid控制开关和供电单元,温度传感器设置于柔性发热膜上,柔性发热膜和温度传感器分别与pid控制开关电连接,pid控制开关包括单片机和置于单片机内的pid程序,pid控制开关设置成根据温度传感器的检测值控制柔性发热膜的温度,柔性发热膜、温度传感器和pid控制开关分别与供电单元电连接。

62.柔性发热膜包括第一封装层101、第二封装层102和发热层104,第一封装层101的一侧和第二封装层102的一侧设置有热熔胶层103,温度传感器设置于第一封装层101或第二封装层102上,温度传感器设置于第一封装层101或第二封装层102上,发热层104位于第一封装层101和第二封装层102之间并通过热熔胶连接,发热层104上设置有导电线路,pid控制开关和供电单元分别与发热层104电连接。

63.发热层104为石墨烯膜,导电线路为银浆导电层,第一封装层101和第二封装层102为芳纶,热熔胶层103为聚氨酯热熔胶膜,温度传感器为热电偶,工作电压24v,pid控制开关具有3个温度档位。

64.经通电测试,实施例一提供的车载柔性发热系统在24v电压下,发热温度为120℃,精度为

±

0.5℃,发热功率密度为4000w/m2。参考国标gb-t 7287-2008,对上述发热膜进行加速老化寿命测试,其使用寿命超过20000小时。按照ul-94标准进行测试,上述发热膜阻燃等级达到v-0。

65.实施例三

66.车载柔性发热系统包括柔性发热膜、温度传感器、pid控制开关和供电单元,温度传感器设置于柔性发热膜上,柔性发热膜和温度传感器分别与pid控制开关电连接,pid控制开关包括单片机和置于单片机内的pid程序,pid控制开关设置成根据温度传感器的检测值控制柔性发热膜的温度,柔性发热膜、温度传感器和pid控制开关分别与供电单元电连接。

67.柔性发热膜包括第一封装层101、第二封装层102和发热层104,第一封装层101的一侧和第二封装层102的一侧设置有热熔胶层103,温度传感器设置于第一封装层101或第二封装层102上,温度传感器设置于第一封装层101或第二封装层102上,发热层104位于第一封装层101和第二封装层102之间并通过热熔胶连接,发热层104上设置有导电线路,pid控制开关和供电单元分别与发热层104电连接。

68.发热层104为人工石墨膜,导电线路为柔性电路板,第一封装层101和第二封装层

102为芳纶,热熔胶层103为聚氨酯热熔胶膜,温度传感器为热电偶,工作电压24v,pid控制开关具有3个温度档位。

69.经通电测试,实施例一提供的车载柔性发热系统在24v电压下,发热温度为80℃,精度为

±

0.4℃,发热功率密度为1000w/m2。参考国标gb-t 7287-2008,对上述发热膜进行加速老化寿命测试,其使用寿命超过20000小时。按照ul-94标准进行测试,上述发热膜阻燃等级达到v-0。

70.实施例四

71.车载柔性发热系统包括柔性发热膜、温度传感器、pid控制开关和供电单元,温度传感器设置于柔性发热膜上,柔性发热膜和温度传感器分别与pid控制开关电连接,pid控制开关包括单片机和置于单片机内的pid程序,pid控制开关设置成根据温度传感器的检测值控制柔性发热膜的温度,柔性发热膜、温度传感器和pid控制开关分别与供电单元电连接。

72.柔性发热膜包括第一封装层101、第二封装层102和发热层104,第一封装层101的一侧和第二封装层102的一侧设置有热熔胶层103,温度传感器设置于第一封装层101或第二封装层102上,温度传感器设置于第一封装层101或第二封装层102上,发热层104位于第一封装层101和第二封装层102之间并通过热熔胶连接,发热层104上设置有导电线路,pid控制开关和供电单元分别与发热层104电连接。

73.发热层104为人工石墨膜,导电线路为银浆导电层,第一封装层101和第二封装层102为预氧丝阻燃毡,热熔胶层103为聚氨酯热熔胶膜,温度传感器为热敏电阻,工作电压12v,pid控制开关具有4个温度档位。

74.经通电测试,实施例一提供的车载柔性发热系统在12v电压下,发热温度为80℃,精度为

±

0.4℃,发热功率密度为1000w/m2。参考国标gb-t 7287-2008,对上述发热膜进行加速老化寿命测试,其使用寿命超过20000小时。按照ul-94标准进行测试,上述发热膜阻燃等级达到v-0。

75.实施例五

76.车载柔性发热系统包括柔性发热膜、温度传感器、pid控制开关和供电单元,温度传感器设置于柔性发热膜上,柔性发热膜和温度传感器分别与pid控制开关电连接,pid控制开关包括单片机和置于单片机内的pid程序,pid控制开关设置成根据温度传感器的检测值控制柔性发热膜的温度,柔性发热膜、温度传感器和pid控制开关分别与供电单元电连接。

77.柔性发热膜包括第一封装层101、第二封装层102和发热层104,第一封装层101的一侧和第二封装层102的一侧设置有热熔胶层103,温度传感器设置于第一封装层101或第二封装层102上,温度传感器设置于第一封装层101或第二封装层102上,发热层104位于第一封装层101和第二封装层102之间并通过热熔胶连接,发热层104上设置有导电线路,pid控制开关和供电单元分别与发热层104电连接。

78.发热层104为人工石墨膜,导电线路为银浆导电层,第一封装层101和第二封装层102为预氧丝阻燃毡,热熔胶层103为pur热熔胶膜,温度传感器为热敏电阻,工作电压12v,pid控制开关具有4个温度档位。

79.经通电测试,实施例一提供的车载柔性发热系统在12v电压下,发热温度为80℃,

精度为

±

0.4℃,发热功率密度为1000w/m2。参考国标gb-t 7287-2008,对上述发热膜进行加速老化寿命测试,其使用寿命超过20000小时。按照ul-94标准进行测试,上述发热膜阻燃等级达到v-0。

80.对比例一

81.柔性发热膜为碳基油墨、金属、碳纤维、高分子材料中的一种或多种的组合,发热膜装置由自下至上依次层叠的耐热保护膜、碳基油墨层、蓄热保温层及耐热保护膜,耐热保护膜包括pet膜、pe膜、pvc膜、eva膜、pi膜、fep膜中的一种或者多种的组合。其中,碳基油墨层通过印刷或涂覆形成在最下层的耐热保护膜的上表面,再在碳基油墨层的上表面涂覆一层蓄热保温层,再在蓄热保温层上通过热压和或胶接的方式覆另一层耐热保护膜,温控开关不含有pid程序。经测试,不具有阻燃能力,且在80℃发热温度下的使用寿命仅为240小时,控温精度

±

2℃,热功率密度为6-11w/m2,控制发热温度为30-60℃。

82.通过实施例一-实施例五和对比例一相比可以看出,本技术提供的车载柔性发热系统具有极高的阻燃等级,且使用寿命和控温精度均远超对比例一。通过分析最终样品结构,可以看出,采用不含树脂的柔性发热膜,具有极好的热稳定性,使得发热膜使用寿命长,可达20000小时以上,采用阻燃材料直接作为封装层,直接拉升了车载柔性发热系统的阻燃等级,提高了安全性,通过pid控制开关实现精确控温和档位的选择。

83.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1