一种SCR脱硝喷氨自动控制系统优化控制方法和系统与流程

本发明涉及脱硝喷氨自动控制系统,尤其涉及一种scr脱硝喷氨自动控制系统优化控制方法和系统。

背景技术:

1、目前大部分火电厂均采用scr(选择性催化还原法)脱硝技术进行烟气中nox的脱除。scr反应器布置于省煤器和空预器之间,氨气与稀释风混合后进入scr反应器的入口烟道,通过喷氨隔栅和烟气均匀混合,混合后的烟气通过反应器内的催化剂层进行还原反应,在适当的温度和催化剂作用下,氨气与烟气中的nox发生反应生成氮气(n2)和水(h2o),从而脱除烟气中的nox,完成脱硝过程,脱硝后的烟气再进入空预器继续进行热交换。

2、主要的化学反应方程式如下:

3、

4、

5、

6、目前脱硝自动控制系统多采用常规pid控制系统,主要有以下两种方案:

7、1、被控对象设定值为脱硝效率,烟气量和脱硝入口nox计算出的氨气需求量作为前馈量,根据当前的烟气流量、scr入口nox浓度和设定的脱硝效率计算出氨气需求量,最终通过pid控制改变喷氨调节阀开度来调节氨气实际流量,从而实现脱硝的自动控制。

8、2、被控对象设定值为scr出口nox浓度,烟气量和脱硝入口nox计算出的氨气需求量作为前馈量,程序根据烟气流量、入口nox浓度和设定的出口nox浓度计算出所需要的氨气喷入量,再根据设定的出口nox浓度进行pid调节,使脱硝出口nox浓度满足设定的要求。

9、这两种方案在机组负荷稳定和燃料稳定的情况下对系统有较好的控制。但在实际运行过程中,机组负荷接受电网agc调整,负荷变化快、幅度大,煤量扰动大,nox值波动大,尤其在启停磨煤机期间,脱硝入口nox浓度波动大,出口nox浓度很难得到控制。当设定值与实际值偏差大时喷氨调节阀跳出自动,如果发现不及时便会使出口nox值异常。

10、同时,上述两种控制方案,在运行中还存在以下几个问题,使得控制品质不满足要求。

11、1、未以环保考核目标(脱硝出口nox小时均值)作为被控量,控制目标与考核目标不对应。

12、2、pid前馈控制策略设计过于简单,对大滞后被控对象的控制效果不理想。

13、由于系统具有较大的延迟性,从阀门动作到脱硝出口nox变化,再到环保监测数据脱硝出口nox小时均值变化,将近需要20分钟,是典型的大滞后被控对象,导致脱硝喷氨控制系统极度不稳定。

14、3、控制系统自动投入率低。

15、机组在agc方式下负荷波动大、工况调整频繁,出入口nox也大幅变化,瞬时超标现象严重,调节系统不能充分发挥作用,只能改为手动控制调节阀开度,完全依赖于运行人员的经验,合格达标和经济性很难平衡。运行人员发现调整不及时将造成出口nox值超标或喷氨量大,给系统的正常运行造成了隐患。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述现有存在的问题,提出了本发明。

3、因此,本发明解决的技术问题是:机组在agc方式下负荷波动大、工况调整频繁,出入口nox也大幅变化,喷氨量大。

4、为解决上述技术问题,本发明提供如下技术方案:采集脱硝出口nox小时数值,并计算脱硝出口nox小时均值;

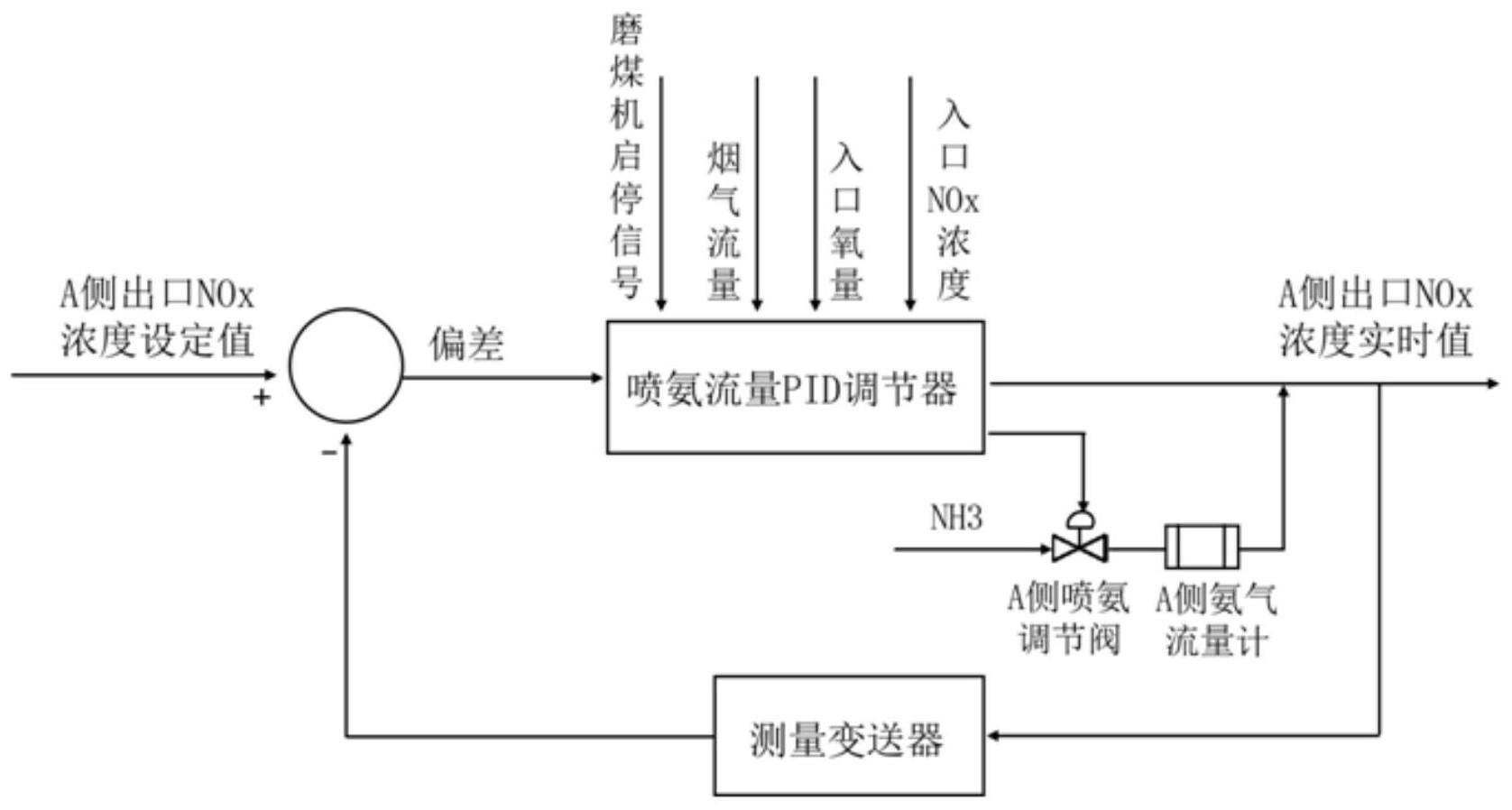

5、将所述脱硝出口nox小时均值和a、b侧出口nox实时值作相结合,将磨煤机的启停、机组负荷变化、入口nox浓度及入口氧量作为前馈量;

6、基于所述前馈量进行修正,对喷氨调节阀进行调整。

7、作为本发明所述的scr脱硝喷氨自动控制系统优化控制方法和系统的一种优选方案,其中:对喷氨调节阀进行调整具体包括,

8、当出口nox小时均值>43mg/nm3、<47mg/nm3时,自动控制系统将a、b侧出口nox实时值作为被调节量,通过与a、b侧出口nox给定值作比较计算出偏差,结合前馈量,对氨气用量进行修正,调整喷氨调节阀,使偏差接近0;

9、当出口nox小时均值≤40mg/nm3或≥50mg/nm3时,自动控制系统将脱硝出口nox小时均值作为被调节量,以脱硝出口nox小时均值为依据,利用函数关系f(x)计算出本小时段内剩余时间所需设定的出口总nox目标值,然后与出口总nox实时值作比较,结合前馈量进行修正,分别对a、b侧脱硝喷氨调节阀进行调节。

10、包括,

11、当出口nox小时均值>43mg/nm3、<47mg/nm3时,自动控制系统将a、b侧出口nox实时值作为被调节量;

12、当a、b侧出口nox实时值与a、b侧出口nox给定值的偏差大于0时,开大相应侧喷氨调节阀,增大喷氨量;

13、当a、b侧出口nox实时值与a、b侧出口nox给定值的偏差小于0时,关小相应侧喷氨调节阀,减小喷氨量,通过调整各侧喷氨调节阀,使每侧偏差接近0。

14、包括,

15、当出口nox小时均值≥50mg/nm3时,控制系统将出口nox小时均值作为被调节量;

16、根据函数关系f(x)计算出本小时段剩余时间所需设定的出口总nox目标值,并将所述出口总nox目标值与出口总nox实时值作比较,分别给a、b侧调节器发出指令,开大两侧喷氨调节阀,直至出口nox小时均值小于50mg/nm3;

17、为了避免出口nox小时均值超标,需对出口nox小时均值留有一定裕度,将出口nox小时均值控制在47mg/nm3~50mg/nm3之间。

18、包括,

19、为防止脱硝系统内喷入过量的氨气,影响设备安全,控制氨空比小于7;

20、当氨空比达到5时,联启备用稀释风机,发声光报警;

21、当氨空比达到6.5时,闭锁继续开大相应侧喷氨调节阀,发声光报警;

22、当氨空比达到7并经延时,联锁关闭相应侧喷氨调节阀,发声光报警,直至氨空比低于7才允许开喷氨调节阀;

23、为防止某一侧喷氨调节阀调节过度加剧调节系统扰动,当a侧或b侧出口nox实时值≤5mg/nm3时,闭锁继续开大相应侧喷氨调节阀,发声光报警;

24、待a侧或b侧出口nox实时值≥10mg/nm3时,闭锁解除。

25、包括,

26、当出口nox小时均值≤40mg/nm3时,控制系统将出口nox小时均值作为被调节量;

27、根据函数关系f(x)计算出本小时段剩余时间所需设定的出口总nox目标值,将所述出口总nox目标值与出口总nox实时值作比较,分别给a、b侧调节器发出指令,关小两侧喷氨调节阀,直至出口nox小时均值大于40mg/nm3;

28、为了避免出口nox小时均值超标,需对所述出口nox小时均值留有一定裕度,将出口nox小时均值控制在40mg/nm3~43mg/nm3;

29、所述函数关系f(x)的计算包括,

30、

31、其中,f(x)表示本小时段剩余时间所需设定的出口总nox目标值,sout表出口nox小时均值,50表示环保考核目标值,单位mg/nm3,60表示一个考核时段的时间,单位min,t表示本小时段已过时间,单位min,60-t表示本小时段剩余时间,单位min。

32、还包括,

33、为防止某一侧喷氨调节阀调节过度加剧调节系统扰动,当a侧或b侧出口nox实时值≥80mg/nm3时,闭锁继续关小相应侧喷氨调节阀,发声光报警;

34、待a侧或b侧出口nox实时值≤75mg/nm3时,闭锁解除;

35、为避免自动控制系统被调量频繁切换,当出口nox小时均值分别在40~43mg/nm3之间、47~50mg/nm3之间时,自动控制系统被调量不进行切换,依据之前设定程序进行调整。

36、本发明的第二方面,提供一种scr脱硝喷氨自动控制系统优化控制系统,包括:

37、第一单元,用于采集脱硝出口nox小时数值,并计算脱硝出口nox小时均值;

38、第二单元,用于将所述脱硝出口nox小时均值和a、b侧出口nox实时值作相结合,将磨煤机的启停、机组负荷变化、入口nox浓度及入口氧量作为前馈量;

39、第三单元,用于基于所述前馈量进行修正,对喷氨调节阀进行调整。

40、本发明的第三方面,提供一种设备,包括:

41、处理器;

42、用于存储处理器可执行指令的存储器;

43、其中,所述处理器被配置为调用所述存储器存储的指令,以执行本发明任一实施例所述的方法。

44、本发明的第四方面,提供一种计算机可读存储介质,其上存储有计算机程序指令,其特征在于,所述计算机程序指令被处理器执行时实现本发明任一实施例所述的方法。

45、本发明的有益效果:本发明所提出的方法和系统使得出口nox小时均值均平稳可控,至整点小时均值严格控制在设定值45±2mg/nm3范围内,有效控制了脱硝出口nox小时均值,达到了环保要求,同时氨逃逸也控制在正常范围内;解决了大滞后对象控制问题,在机组启停磨时、脱硝入口nox浓度大幅度波动期间,在逻辑里面加入了机组负荷、入口nox浓度、入口氧量、启停磨信号作为前馈,能有效的提前对喷氨调节阀进行调节,大幅提高了脱硝喷氨系统的抗扰动能力,自动投入率高,自动调整效果好;节约了氨气用量,提高了机组经济性。

- 还没有人留言评论。精彩留言会获得点赞!