一种针对空间限定场景的焊接仿真分析方法

本发明涉及机电仿真控制,尤其涉及一种针对空间限定场景的焊接仿真分析方法。

背景技术:

1、管道是工业生产中常见的输送工具,广泛应用于石化、天然气、液化气、水利等领域。当管道内壁发生开裂、破损、腐蚀等情况时,为了确保管道的安全运行和使用寿命,需要对其对应区域进行及时地加固处理;其中,焊接便是常用的处理手段之一。

2、由于管道内部存在空间限制,传统的管道焊接方法是将待焊接管道拆解下来,以解除部分空间限制;通过人工/固定机械臂对拆解下来管道的内壁进行焊接;该方法操作简单,受限空间小,是最为常用的方案;但是,如在核能、水利、关键设施等场景下,其管道不支持拆解或者拆解难度大、成本高;因此,常常采用不拆卸的方式,通过人工/焊接机器人进入管道内部进行焊接。

3、人工进入管道内部进行焊接存在着一定的安全隐患,使用具备“移动底座+机械臂”的焊接机器人便成为更佳的选择。但是,在管道内进行焊接是一个非常复杂的过程,在这种情况下机械臂的活动空间受到限制;特别是在小直径管道中,需要考虑焊接机器人的路径问题、机械臂活动度和控制策略的问题。当前的焊接机器人常常通过手动模式进行在线焊接,则有可能出现焊活动度不足以实施控制策略的情况,若发生焊接机器人卡住的情况,则还需要进一步实施救援计划,耗费人力物力财力并增加不可控风险。自动焊接则需要事先设置精准的焊接控制方案,但是现有技术往往是通过人员通过自身经验判断进行设置,缺乏逻辑依据和参考方案。

4、因此,有必要提供一种针对空间限定场景的焊接仿真分析方法来解决上述技术问题。

技术实现思路

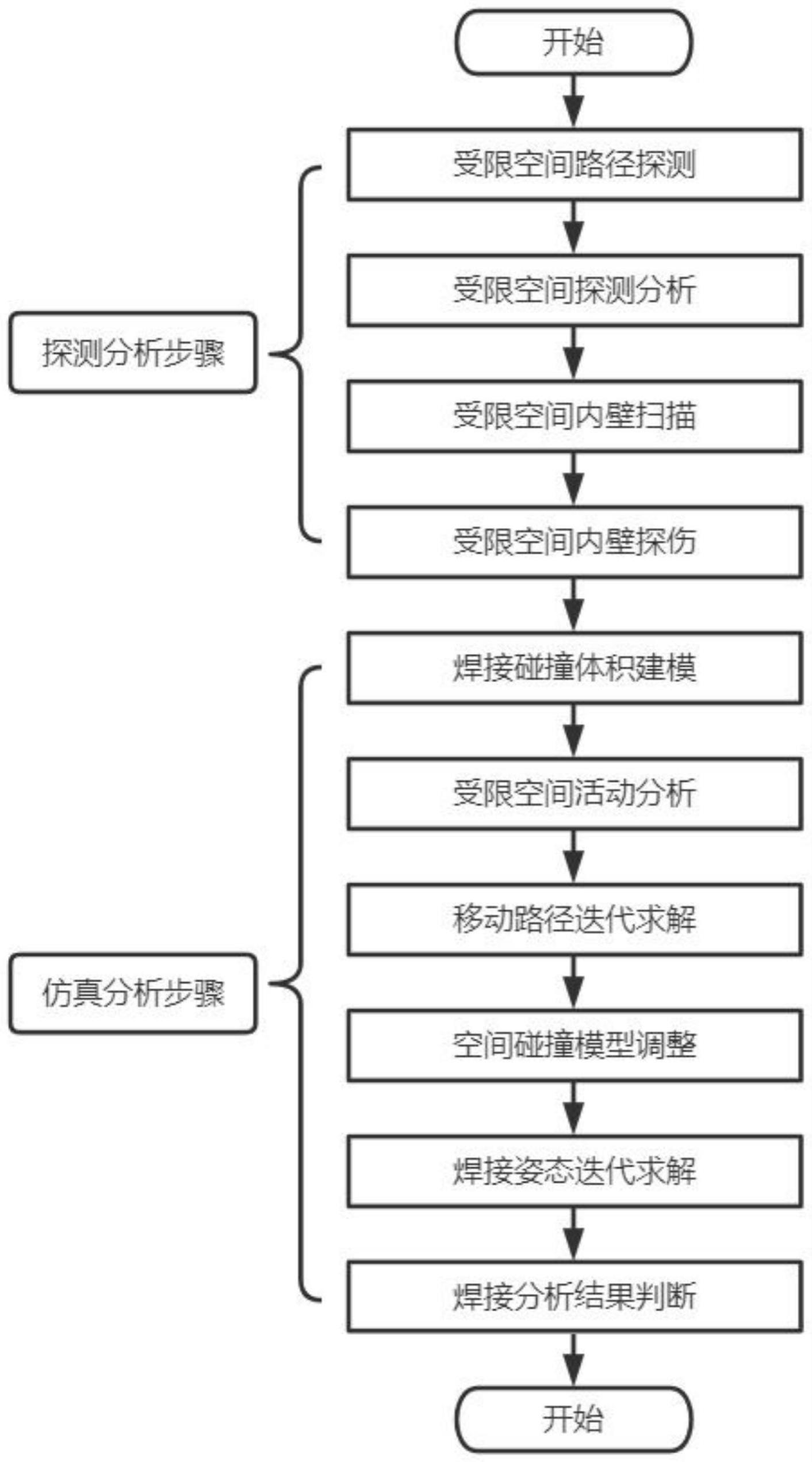

1、为解决上述之一技术问题,本发明提供的一种针对空间限定场景的焊接仿真分析方法,通过数据采集装置进行空间限定场景的数据采集,并结合仿真迭代判断,对空间限定场景的焊接仿真分析;包括:探测分析步骤和仿真分析步骤;

2、探测分析步骤:用于判断是否能进行数据采集,并在能进行采集时获取对应数据,包括:受限空间路径探测、受限空间探测分析、受限空间内壁扫描和受限空间内壁探伤;

3、仿真分析步骤:根据获取数据进行建模仿真,并根据仿真模拟输出分析结果,包括:焊接碰撞体积建模、受限空间活动分析、移动路径迭代求解、空间碰撞模型调整、焊接姿态迭代求解和焊接分析结果判断。

4、作为更进一步的解决方案,受限空间路径探测:对管路内部待检测区域进行路径探测,得到路径数据;其中,通过向管路注入行波,并检测进行反射波得到路径数据;路径数据包括:管径、长度、深度、倾斜角和方位角;行波包括:超声波和电磁波。

5、作为更进一步的解决方案,受限空间探测分析:根据路径数据对数据采集装置进行通过性分析;判断延路径是否存在通过性受限,并在通过性不受限时,延路径对待检测区域进行数据采集;其中,通过性分析包括:管径分析和弯折分析;

6、管径分析:数据采集装置外径dtool小于管径,通过性不受限,否则通过性受限;弯折分析:通过数据采集装置长度ltool与外径dtool计算装置可通过最大弯折度αtool;通过对路径数据进行分段计算,得到各分段不同测斜区间中的弯折度αwell;将各分段弯折度αwell与最大弯折度αtool进行比较;若出现任一分段弯折度αwell>最大弯折度αtool,则通过性受限;否则通过性不受限。

7、作为更进一步的解决方案,受限空间内壁扫描:通过数据采集装置对待检测区域内壁进行空间位置扫描,并进行数据模型化处理,得到空间限定场景模型;

8、受限空间内壁探伤:通过数据采集装置对待检测区域内壁进行管道内壁探伤,得到焊接点位分布和伤痕数据。

9、作为更进一步的解决方案,焊接碰撞体积建模:采集焊接机器人的实体数据,并对焊接机器人的移动底座和机械臂建立对应的实体碰撞模型;采集机械臂在最大活动度的情况下所需的活动空间,建立空间碰撞模型;将实体碰撞模型和空间碰撞模型进行合并,得到焊接碰撞体积模型。

10、作为更进一步的解决方案,受限空间活动分析;将焊接碰撞体积模型放置于空间限定场景模型中,并根据需求进行受限空间活动测试;其中,受限空间活动测试包括:实体碰撞测试和空间碰撞测试。

11、作为更进一步的解决方案,移动路径迭代求解:根据焊接点位分布设置移动路径,并进行实体碰撞测试;若未通过实体碰撞测试,则进行移动路径迭代;若通过实体碰撞测试,则输出当前移动路径。

12、作为更进一步的解决方案,空间碰撞模型调整:根据迭代焊接路径和焊接点位确定焊接位置,并焊接位置处进行空间碰撞测试;若未通过空间碰撞测试,则获取碰撞体积并在空间碰撞模型中进行扣除,得到调整后的空间碰撞模型;若通过空间碰撞测试,则直接输出空间碰撞模型。

13、作为更进一步的解决方案,焊接姿态迭代求解:分析伤痕数据,得到焊接路径;根据焊接路径,在空间碰撞模型内进行运动学计算,求解焊接姿态;判断焊接姿态是否有解,若有解则执行下一步;若无解则返回移动路径迭代求解。

14、作为更进一步的解决方案,焊接分析结果判断;在设定迭代次数内;若无法同时满足移动路径有解和焊接姿态有解,则输出分析结果:该空间限定场景无法进行焊接;若存在同时满足移动路径有解和焊接姿态有解,则输出求解数据,分析结果:该空间限定场景能进行焊接。

15、与相关技术相比较,本发明提供的一种针对空间限定场景的焊接仿真分析方法具有如下有益效果:

16、本发明通过探测分析步骤,判断是否能进行数据采集;通过仿真分析步骤,判断空间限定场景是否能进行焊接;并且,在确认能焊接的情况下,还能输出仿真迭代得到的对应控制方案,供以自动化变成人员使用;即可通过输出的移动路径来控制焊接机器人的移动底座,通过焊接姿态控制焊接机器人的机械臂;从而实现空间限定场景下的安全自动化焊接。该发明能避免安全事故,节省制定自动焊接方案所需的时间,具备良好的实用价值和推广价值。

技术特征:

1.一种针对空间限定场景的焊接仿真分析方法,其特征在于,通过数据采集装置进行空间限定场景的数据采集,并结合仿真迭代判断,对空间限定场景的焊接仿真分析;包括:探测分析步骤和仿真分析步骤;

2.根据权利要求1所述的一种针对空间限定场景的焊接仿真分析方法,其特征在于,受限空间路径探测:对管路内部待检测区域进行路径探测,得到路径数据;其中,通过向管路注入行波,并检测进行反射波得到路径数据;路径数据包括:管径、长度、深度、倾斜角和方位角;行波包括:超声波和电磁波。

3.根据权利要求2所述的一种针对空间限定场景的焊接仿真分析方法,其特征在于,受限空间探测分析:根据路径数据对数据采集装置进行通过性分析;判断延路径是否存在通过性受限,并在通过性不受限时,沿路径对待检测区域进行数据采集;其中,通过性分析包括:管径分析和弯折分析;

4.根据权利要求3所述的一种针对空间限定场景的焊接仿真分析方法,其特征在于,受限空间内壁扫描:通过数据采集装置对待检测区域内壁进行空间位置扫描,并进行数据模型化处理,得到空间限定场景模型;

5.根据权利要求4所述的一种针对空间限定场景的焊接仿真分析方法,其特征在于,焊接碰撞体积建模:采集焊接机器人的实体数据,并对焊接机器人的移动底座和机械臂建立对应的实体碰撞模型;采集机械臂在最大活动度的情况下所需的活动空间,建立空间碰撞模型;将实体碰撞模型和空间碰撞模型进行合并,得到焊接碰撞体积模型。

6.根据权利要求5所述的一种针对空间限定场景的焊接仿真分析方法,其特征在于,受限空间活动分析;将焊接碰撞体积模型放置于空间限定场景模型中,并根据需求进行受限空间活动测试;其中,受限空间活动测试包括:实体碰撞测试和空间碰撞测试。

7.根据权利要求6所述的一种针对空间限定场景的焊接仿真分析方法,其特征在于,移动路径迭代求解:根据焊接点位分布设置移动路径,并进行实体碰撞测试;若未通过实体碰撞测试,则进行移动路径迭代;若通过实体碰撞测试,则输出当前移动路径。

8.根据权利要求7所述的一种针对空间限定场景的焊接仿真分析方法,其特征在于,空间碰撞模型调整:根据迭代焊接路径和焊接点位确定焊接位置,并焊接位置处进行空间碰撞测试;若未通过空间碰撞测试,则获取碰撞体积并在空间碰撞模型中进行扣除,得到调整后的空间碰撞模型;若通过空间碰撞测试,则直接输出空间碰撞模型。

9.根据权利要求8所述的一种针对空间限定场景的焊接仿真分析方法,其特征在于,焊接姿态迭代求解:分析伤痕数据,得到焊接路径;根据焊接路径,在空间碰撞模型内进行运动学计算,求解焊接姿态;判断焊接姿态是否有解,若有解则执行下一步;若无解则返回移动路径迭代求解。

10.根据权利要求9所述的一种针对空间限定场景的焊接仿真分析方法,其特征在于,焊接分析结果判断;在设定迭代次数内;若无法同时满足移动路径有解和焊接姿态有解,则输出分析结果:该空间限定场景无法进行焊接;若存在同时满足移动路径有解和焊接姿态有解,则输出求解数据,分析结果:该空间限定场景能进行焊接。

技术总结

本发明提供了一种针对空间限定场景的焊接仿真分析方法,涉及机电仿真控制技术领域。本发明通过探测分析步骤,判断是否能进行数据采集;通过仿真分析步骤,判断空间限定场景是否能进行焊接;并且,在确认能焊接的情况下,还能输出仿真迭代得到的对应控制方案,供以自动化变成人员使用;即可通过输出的移动路径来控制焊接机器人的移动底座,通过焊接姿态控制焊接机器人的机械臂;从而实现空间限定场景下的安全自动化焊接。该发明能避免安全事故,节省制定自动焊接方案所需的时间,具备良好的实用价值和推广价值。

技术研发人员:张远辉,邹涪陵

受保护的技术使用者:泸州职业技术学院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!