一种基于鲁棒无监督误差生成策略的故障检测方法

本发明涉及一种工业过程故障检测方法,特别涉及一种基于鲁棒无监督误差生成策略的故障检测方法。

背景技术:

1、在工业智能制造的大背景下,如何利用工业过程中采集的数据实施调度控制,状态监测,故障检测与诊断等是当前的热门话题。由于生产安全是第一位,而保障产品稳定的品质是维持企业盈利能力的基本手段,因此实时的检测出工业生产过程中出现的故障是非常重要的。现阶段利用采样数据实施故障检测的方法技术多见于使用多变量统计分析算法,对工业过程正常工况的采样数据实施无监督的特征学习,从而利用提取的潜特征和模型重构误差的变化来反映对应的采样数据是否源自于故障工况。从这类方法实施的流程可以看出,获取正常工况下的采样数据是第一步。

2、然而,工业过程在采集数据的过程中,即时在正常工况条件下,采集到离群的异常数据样本的情况也是存在的,这就导致相应的特征学习模型并非是建立在完全正常的采样数据下的,相应的特征表示和模型误差就无法准确的实现故障检测。现有的技术文献中有较多的识别采样数据中掺杂的离群异常数据样本的方法,但是这类方法更多的是关注于如何剔除离群的异常数据样本。虽然,结合使用这类离群异常数据识别方法识别出训练数据中存在的离群异常数据后,传统的数据驱动故障检测方法也能应用,但是一个适宜的数据分析规律是:离群异常数据不能只是识别后剔除,他们本身也可以提供有用的信息。从这个角度来讲,应对工业过程训练数据集中的离群异常数据样本问题,实施鲁棒的故障检测还需综合考量离群数据样本的问题。

3、从实施故障检测所需的无监督特征学习方法的本质来看,对采样数据进行重构估计从而使期望的重构误差最小化是模型训练的基本目标。再进一步考虑工业过程生产的连续性,在时间先后上的采样数据之间存在一定的时序交叉关系,即工业过程的一个测量变量对另一个测量变量的影响是时序滞后的。因此,训练并利用无监督的误差生成模型是实施工业过程故障检测的关键。然而,基于梯度下降或最小二乘思想的多变量分析算法都无法直接应对训练数据集中掺杂的离群异常数据问题。另一类可求解重构误差最小化目标的智能优化算法可以提供全新的解决思路,但是还未在数据驱动的故障检测领域得到充分的关注,现有技术文献中也缺少这类方法如何解决离群异常数据问题的鲁棒建模方法。

技术实现思路

1、本发明所要解决的主要技术问题是:如何针对工业过程时序采样数据中存在的离群异常数据样本问题,设计相应的鲁棒训练过程,从而利用无监督误差生成策略对工业过程实施数据驱动的故障检测。具体来讲,本发明方法首先设计使用差分进化(differentialevolution,缩写:de)算法依次逐个训练得到相应的鲁棒回归系数向量,然后通过鲁棒回归系数向量组合而成的鲁棒误差生成矩阵为新时刻的采样数据生成对应的误差,从而利用误差的变化来反映工业过程的运行是否出现故障。

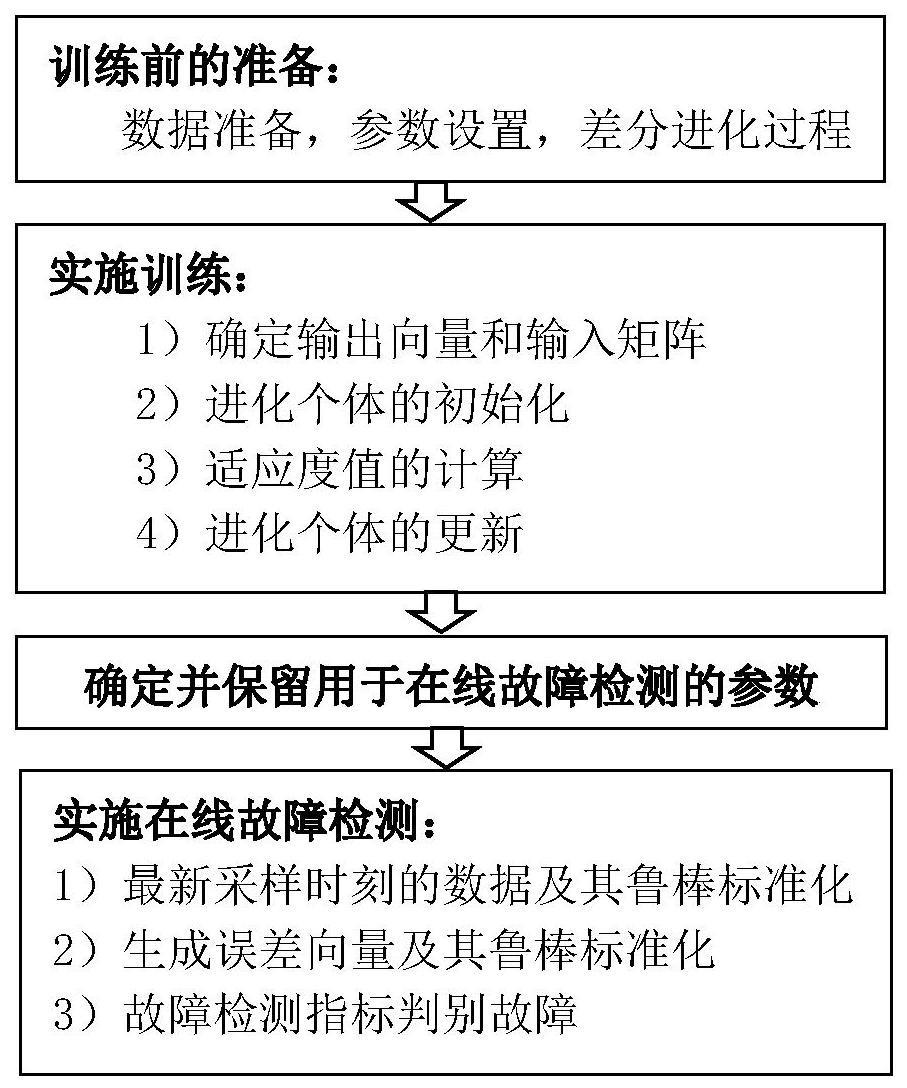

2、本发明方法解决上述问题所采用的技术方案为:一种基于鲁棒无监督误差生成策略的故障检测方法,具体包括以下所示步骤。

3、步骤(一),训练前的准备,具体包括准备训练数据,设置预设参数,和确定差分进化过程准备这三个方面,具体分别如下所示。

4、(1)准备训练用的数据矩阵x,具体包括以下所示步骤(1.1)至步骤(1.5)。

5、步骤(1.1):从工业过程对应的历史采样数据库中,获取最近n个采样时刻的n组采样数据,并将这n组采样数据对应表示成n个m×1维的实数向量x1,x2,…,xn后,再将其合并成一个m×n维的数据矩阵z=[x1,x2,…,xn];其中,工业过程在每个采样时刻都可以通过m个测量仪表对应获取m个测量值,并将这m个测量值组成一组采样数据。

6、步骤(1.2):将z中的第m行向量标记为zm,再确定zm中n个元素的中位数μm后,根据公式对zm进行鲁棒中心化处理,对应得到1×n维的行向量其中,测量值的序号m=1,2,…,m。

7、步骤(1.3):确定中n个元素的中位数后,再根据计算中位绝对差δm。

8、步骤(1.4):根据公式分别对z1,z2,…,zm实施鲁棒标准化处理,对应得到m个1×n维的实数向量后,再将合并成一个m×n维的数据矩阵其中,中的第1行向量,第2行向量,至第m行向量分别等于

9、步骤(1.5):将中的第1列向量,第2列向量,至第n列向量依次标记为后,再根据如下所示公式①组建训练用的数据矩阵x:

10、

11、其中,d表示时序相关阶数,分别表示中的第1列向量,第2列向量,至第d列向量,第d+1列向量,第d+2列向量,至第n-d列向量,至第n-1列向量,第n列向量。

12、(2)设置训练用的参数,具体包括:进化个体的总数k,最大迭代次数j,初始变异因子α0,初始交叉概率β0,每个进化个体都表示成一个1×w维的实数向量,第j次迭代中的变异因子α和交叉概率β具体按照如下所示公式②和公式③分别确定:

13、

14、

15、其中,w=m(d+1)-1,exp()表示以自然常数为底数的指数函数,j=1,2,…,j。

16、(3)确定对进化个体实施更新的差分进化过程,包括生成变异向量,确定交叉向量,更新进化个体三个步骤,具体如步骤(3.1)至步骤(3.3)。

17、步骤(3.1):根据如下所示公式④生成第k个进化个体sk对应的变异向量vk:

18、

19、其中,表示第j次迭代中的最佳个体,r1和r2表示从区间[1,k]中随机生成的两个不相等的整数,每次调用公式④时,r1和r2都必须重新随机生成,进化个体的编号k=1,2,…,k。

20、步骤(3.2):根据如下所示公式⑤确定第k个进化个体sk对应的交叉向量uk:

21、

22、其中,和分别表示vk,sk和uk中的第i个元素,r3是从区间[0,1]中生成的随机数,且每次调用公式⑤时都必须重新生成r3,i=1,2,…,w。

23、步骤(3.3):根据如下所示公式⑥对第k个进化个体sk实施更新:

24、

25、其中,f(uk)表示uk对应的适应度值,f(sk)表示sk对应的适应度值。

26、步骤(二),逐个训练得到m个1×w维的鲁棒回归系数向量θ1,θ2,…,θm,具体的实施过程如步骤(a)至步骤(e)所示。

27、步骤(a):设置m=1和j=1。

28、步骤(b):将x中的第m行向量当做成输出向量ym,其余w行向量组成w×(n-d)维的输入矩阵xm,再从区间[-1,1]中随机生成k个1×w维的实数向量,对应表示k个进化个体s1,s2,…,sk。

29、步骤(c):分别确定k个进化个体s1,s2,…,sk对应的适应度值f(s1),f(s2),…,f(sk)后,再将最小的适应度值对应的进化个体标记为第j次迭代中的最佳个体其中,确定第k个进化个体sk对应的适应度值f(sk)的具体实施过程是:先根据公式εk=ym-skxm计算误差向量εk后,再将εk中元素的中位数确定为sk对应的适应度值f(sk)。

30、步骤(d),判断j是否小于j;若是,则根据步骤(一)中确定的差分进化过程,对每个进化个体实施更新,再设置j=j+1后,返回步骤(c);若否,则设置第m个鲁棒回归系数向量后,再执行步骤(e)。

31、步骤(e),判断m是否小于m,若是,则分别设置m=m+1和j=1后,再返回步骤(b);若否,则训练得到m个1×w维的鲁棒回归系数向量θ1,θ2,…,θm。

32、步骤(三),确定并保留用于在线故障检测的参数,具体包括:步骤(1.2)中确定的m个中位数μ1,μ2,…,μm,步骤(1.3)中确定的m个中位绝对差δ1,δ2,…,δm,由θ1,θ2,…,θm组成的鲁棒误差生成矩阵θ,对生成的误差向量实施鲁棒标准化处理所需的中位数η1,η2,…,ηm和中位绝对差σ1,σ2,…,σm,故障检测指标的控制限其中,组成鲁棒误差生成矩阵θ的具体方式如公式⑦所示,确定中位数η1,η2,…,ηm和中位绝对差σ1,σ2,…,σm的过程如步骤(f)至步骤(h)所示,将自由度等于m的卡方分布在置信度等于99.75%条件下的取值确定为控制限

33、

34、在公式⑦中,θ中对角线上的元素都等于0,非对角线上的元素则分别由θ1,θ2,…,θm中的元素组成,分别表示θ1中的第1个元素,第2个元素,至第w个元素,分别表示θ2中的第1个元素,第2个元素,至第w个元素,分别表示θ3中的第1个元素,第2个元素,至第w个元素,即:表示θm中的第i个元素,i=1,2,…,w;m=1,2,…,m。

35、步骤(f):将数据矩阵x中的第1行向量至第m行向量组成m×(n-d)维的输出矩阵y后,根据公式e=y-θx生成误差矩阵e,再将e中第1行向量,第2行向量,至第m行向量依次标记为ξ1,ξ2,…,ξm。

36、步骤(g):分别确定ξ1中n-d个元素的中位数η1,ξ2中n-d个元素的中位数η2,直至ξm中n-d个元素的中位数ηm后,再根据公式分别对ξ1,ξ2,…,ξm实施鲁棒中心化处理,对应得到其中,ξm表示e中的第m行向量,ηm表示ξm中n-d个元素的中位数,m=1,2,…,m。

37、步骤(h):分别确定中n-d个元素的中位数中n-d个元素的中位数直至中n-d个元素的中位数后,再根据分别计算中位绝对差σ1,σ2,…,σm;其中,表示中n-d个元素的中位数。

38、步骤(四),利用工业过程在最新采样时刻获取的一组采样数据实施在线故障检测,具体包括如下所示步骤(4.1)至步骤(4.4)。

39、步骤(4.1):在最新采样时刻t,通过工业过程的m个测量仪表对应获取m个测量值,并将由这m个测量值组成的一组采样数据表示成一个m×1维的实数向量xt后,根据公式对xt中的各个元素分别实施鲁棒标准化处理,对应得到一个m×1维的实数向量其中,和分别表示xt和中的第m个元素,m=1,2,…,m。

40、步骤(4.2):将合并成一个m(d+1)×1维的输入向量zt后,再根据公式生成误差向量et;其中,表示在t之前的d个采样时刻获取的d组采样数据经过与步骤(4.1)中相同的鲁棒标准化处理后,对应得到的d个m×1维的实数向量。

41、步骤(4.3):根据公式对et中各个元素分别实施鲁棒标准化处理,对应得到m×1维的误差向量后,再根据公式计算故障检测指标其中,和分别表示et和中的第m个元素,m=1,2,…,m。

42、步骤(4.4):再判断是否大于若否,则工业过程的运行未出现故障,返回步骤(4.1);若是,则工业过程的运行出现故障,触发故障警报后,再返回步骤(4.1)。

43、通过以上所述实施步骤,本发明方法的优势介绍如下。

44、本发明方法可直接利用可能掺杂有离群采样数据的训练数据训练得到相应的模型,从而通过模型生成误差用于故障检测,这是本发明方法相对于传统方法最大的技术优势。此外,本发明方法并未将离群采样数据直接剔除,而是在训练过程中考量了这类数据在确定适应度值中的作用,充分利用了所有该利用的训练数据。因此,本发明方法是一种更为优选的化工设备异常检测方法。

- 还没有人留言评论。精彩留言会获得点赞!