数控机床协同控制方法、装置、设备以及计算机存储介质与流程

本技术涉及数控,尤其涉及一种数控机床协同控制方法、装置、设备以及计算机存储介质。

背景技术:

1、数控机床作为工业母机,是制造业核心基础装备。传统的数控系统解决方案主要是将多台数控机床通过有线网络连接到一个中央控制器上,中央控制器负责向各个数控设备发送指令和接收反馈信息。这种方式的缺点在于,中央控制器作为单点故障,一旦中央控制器出现问题,整个系统都将失去控制和监控。此外,由于多台数控设备的计算负载分布不均,一些数控设备可能会出现性能瓶颈,从而影响整个系统的效率和稳定性。也就是说,现有的数控系统解决方案存在着系统性能稳定性差的技术问题。

技术实现思路

1、本技术的主要目的在于提供一种数控机床协同控制方法、装置、设备以及计算机存储介质,旨在提高数控系统的性能稳定性。

2、为实现上述目的,本技术提供一种数控机床协同控制方法,数控机床协同控制方法应用于数控系统中的云端,所述云端与多个边缘节点连接;

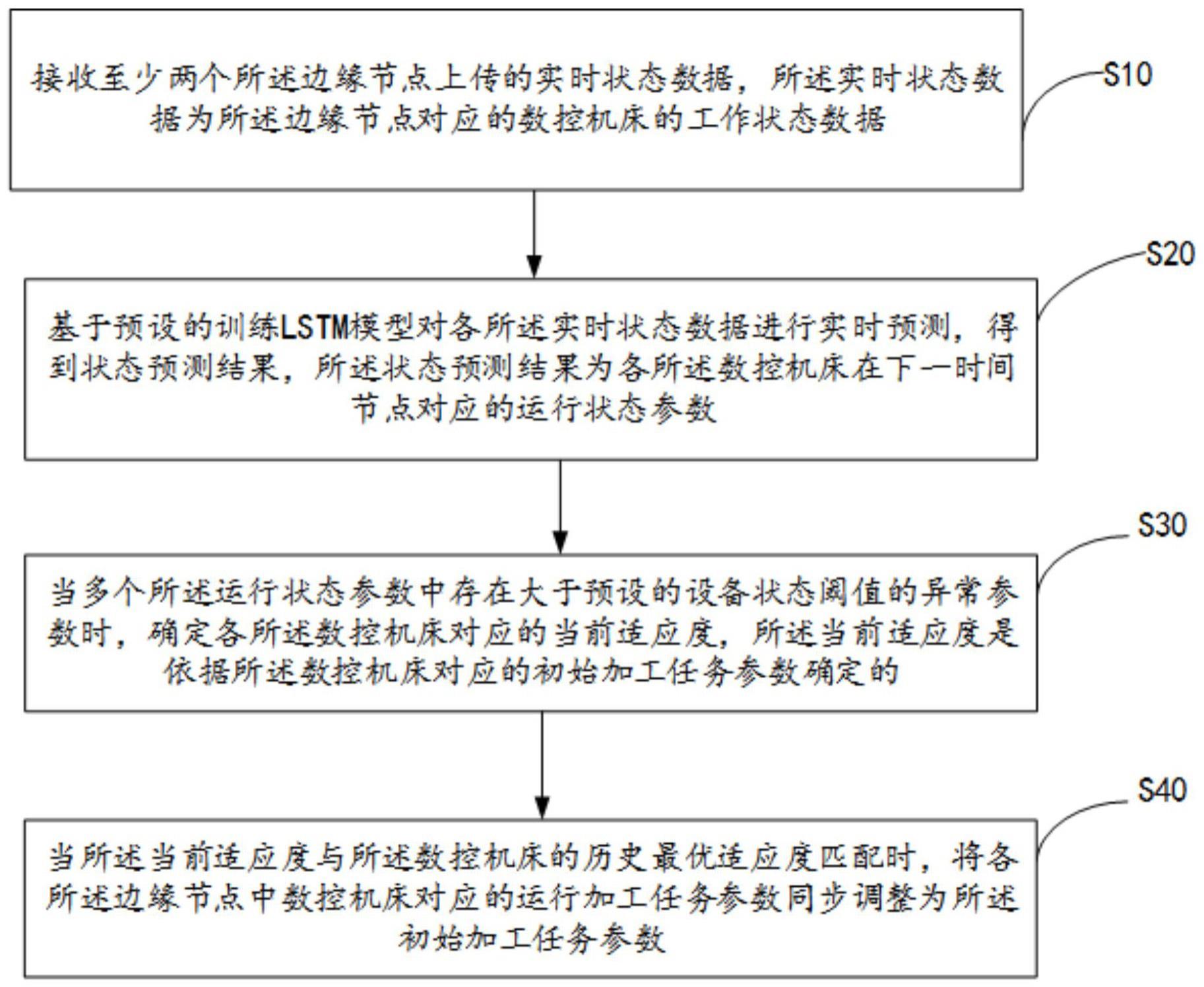

3、所述数控机床协同控制方法包括:

4、接收至少两个所述边缘节点上传的实时状态数据,所述实时状态数据为所述边缘节点对应的数控机床的工作状态数据;

5、基于预设的训练lstm模型对各所述实时状态数据进行实时预测,得到状态预测结果,所述状态预测结果为各所述数控机床在下一时间节点对应的运行状态参数;

6、当多个所述运行状态参数中存在大于预设的设备状态阈值的异常参数时,确定各所述数控机床对应的当前适应度,所述当前适应度是依据所述数控机床对应的初始加工任务参数确定的;

7、当所述当前适应度与所述数控机床的历史最优适应度匹配时,将各所述边缘节点中数控机床对应的运行加工任务参数同步调整为所述初始加工任务参数。

8、可选地,在所述确定各所述数控机床对应的当前适应度的步骤之后,所述数控机床协同控制方法包括:

9、检测所述当前适应度与所述数控机床的历史最优适应度之间绝对差值是否小于预设的适应阈值;

10、若所述绝对差值小于所述适应阈值,则确定所述当前适应度与所述数控机床的历史最优适应度匹配;

11、若所述绝对差值大于或等于所述适应阈值,则确定所述当前适应度与所述数控机床的历史最优适应度不匹配,依据所述当前适应度对各所述初始加工任务参数进行比较,并将比较得到的较优加工任务参数进行更新,得到新加工任务参数,依据所述新加工任务参数执行所述确定各所述数控机床对应的当前适应度的步骤。

12、可选地,所述较优加工任务参数包括较优加工任务,所述将比较得到的较优加工任务参数进行更新,得到新加工任务参数的步骤,包括:

13、将所述较优加工任务进行更新,得到更新任务解集,并获取所述更新任务解集中子代加工任务对应的当前更新次数,所述更新至少包括交叉操作、变异操作和选择操作;

14、依据所述当前更新次数确定所述子代加工任务对应的第一加工路径,并依据所述当前更新次数和所述第一加工路径确定所述子代加工任务对应的目标位移向量;

15、将所述目标位移向量叠加在所述第一加工路径上,得到所述子代加工任务对应的子代加工路径,并将所述子代加工任务和所述子代加工路径作为新加工任务参数。

16、可选地,所述更新任务解集还包括目标加工任务,所述目标加工任务为除所述子代加工任务之外的其它加工任务;

17、所述依据所述当前更新次数和所述第一加工路径确定所述子代加工任务对应的目标位移向量的步骤,包括:

18、依据所述当前更新次数确定所述目标加工任务的目标加工路径;并依据所述第一加工路径与所述目标加工路径之间的差值,和所述目标加工任务的质量数值,确定所述子代加工任务与所述目标加工任务之间的吸引力数值;

19、当所述当前更新次数与初始更新次数匹配时,根据预设的万有引力常数与所述吸引力数值之间的乘积,得到目标位移向量。

20、可选地,在所述确定所述子代加工任务与所述目标加工任务之间的吸引力数值的步骤之后,所述数控机床协同控制方法,还包括:

21、判断所述当前更新次数是否与所述初始更新次数一致;

22、若所述当前更新次数与所述初始更新次数一致,则确定所述当前更新次数与所述初始更新次数匹配;

23、若所述当前更新次数与所述初始更新次数不一致,则确定所述当前更新次数与所述初始更新次数不匹配,依据所述当前更新次数的前一次更新次数确定所述子代加工任务的历史位移向量,并将所述历史位移向量与预设的惯性系数之间的乘积叠加到所述万有引力常数与所述吸引力数值之间的乘积上,得到目标位移向量。

24、可选地,所述基于预设的训练lstm模型对各所述实时状态数据进行实时预测,得到状态预测结果步骤,包括:

25、对各所述实时状态数据进行数据预处理,得到当前状态数据,其中,所述数据预处理至少包括去噪处理、归一化处理和滤波处理;

26、基于预设的注意力机制对各所述当前状态数据进行关注权重分配,得到各所述当前状态数据各自对应的加权特征向量;

27、将各所述加权特征向量输入至预设的训练lstm模型进行模型训练,得到状态预测结果。

28、可选地,所述基于预设的训练lstm模型对各所述实时状态数据进行实时预测的步骤之前,所述数控机床协同控制方法还包括:

29、获取预设的设备状态数据集,所述设备状态数据集包括所有所述边缘节点中数控机床的历史状态数据和所述实时状态数据;

30、将所述设备状态数据集分为训练数据集和验证集;

31、将所述训练数据集中的状态特征数据输入至预设的原始lstm模型进行模型训练,生成状态识别参数;

32、在所述验证集中获取与所述状态识别参数对应的状态验证参数;

33、根据所述状态识别参数和所述状态验证参数进行计算,得到所述原始lstm模型的设备状态误差率;

34、当所述设备状态误差率大于或者等于预设的误差率阈值时,根据所述状态识别参数和所述状态验证参数调整所述原始lstm模型,直至计算得到最新的设备状态误差率小于所述误差率阈值,得到训练好的原始lstm模型,并将所述训练好的原始lstm模型作为预设的训练lstm模型。

35、此外,为实现上述目的,本技术还提供一种数控机床协同装置,本技术数控机床协同装置包括:

36、接收模块,用于接收至少两个边缘节点上传的实时状态数据,所述实时状态数据为所述边缘节点对应的数控机床的工作状态数据;

37、预测模块,用于基于预设的训练lstm模型对各所述实时状态数据进行实时预测,得到状态预测结果,所述状态预测结果为各所述数控机床在下一时间节点对应的运行状态参数;

38、适应度确定模块,用于当多个所述运行状态参数中存在大于预设的设备状态阈值的异常参数时,确定各所述数控机床对应的当前适应度,所述当前适应度是依据所述数控机床对应的初始加工任务参数确定的;

39、协同模块,用于当所述当前适应度与所述数控机床的历史最优适应度匹配时,将各所述边缘节点中数控机床对应的运行加工任务参数同步调整为所述初始加工任务参数。

40、本技术数控机床协同装置的各个功能模块在运行时实现如上所述的本技术数控机床协同控制方法的步骤。

41、此外,为实现上述目的,本技术还提供一种终端设备,所述终端设备包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的数控机床协同程序,所述数控机床协同程序被所述处理器执行时实现上述数控机床协同控制方法的步骤。

42、此外,为实现上述目的,本技术还提供一种计算机存储介质,所述计算机存储介质上存储有数控机床协同程序,所述数控机床协同程序被处理器执行时实现上述的数控机床协同控制方法的步骤。

43、本技术根据云端与多个边缘节点之间的连接,可以实时获取边缘节点上传的实时状态数据,基于预设的训练lstm模型对多个实时状态数据进行实时预测,提高了状态预测结果的预测精度和预测实时性,即可以及时准确地得到每个数控机床在下一时间节点时的运行状态参数,并在检测到多个运行状态参数中存在大于预设的设备状态阈值的异常参数时,可以迅速地依据每个数控机床对应的初始加工任务参数确定各数控机床对应的当前适应度,然后在确定当前适应度与数控机床的历史最优适应度匹配的同一时刻,将各边缘节点中数控机床对应的运行加工任务参数同步调整为初始加工任务参数,即通过对各数控机床的协同控制进一步提高了数控系统的性能稳定性,从而解决了现有的数控系统解决方案存在着系统性能稳定性差的技术问题。

- 还没有人留言评论。精彩留言会获得点赞!