一种炼钢全过程目标温度控制系统的制作方法

本发明属于目标温度控制领域,涉及一种炼钢全过程目标温度控制系统。

背景技术:

1、炼钢过程中钢水温度是炼钢全过程控制的重要环节。炼钢全过程温度受炼钢计划、钢包吊运信息、设备状态、各工序处理时间、运输时间、合金副料加入量等的影响。在炼钢过程中,任何其中一个工序环节的温度控制不合理都将给下道工序和炼钢节奏带来不利影响。而为了消除这些不利影响保证炼钢节奏顺畅,传统的方法是建立各个单工位工序控制模型,把控单工位工序钢水进出站温度,从而为下道工序提供目标温度的钢水。单工位工序控制模型能够做到衔接上下道工序温度的目标,但相比炼钢全过程温度控制,冶炼生产能源消耗较高,尤其在日益激烈的钢铁生产竞争中,钢水出钢温度高、精炼工序升温/保温处理频繁,造成吨钢成本偏高。

技术实现思路

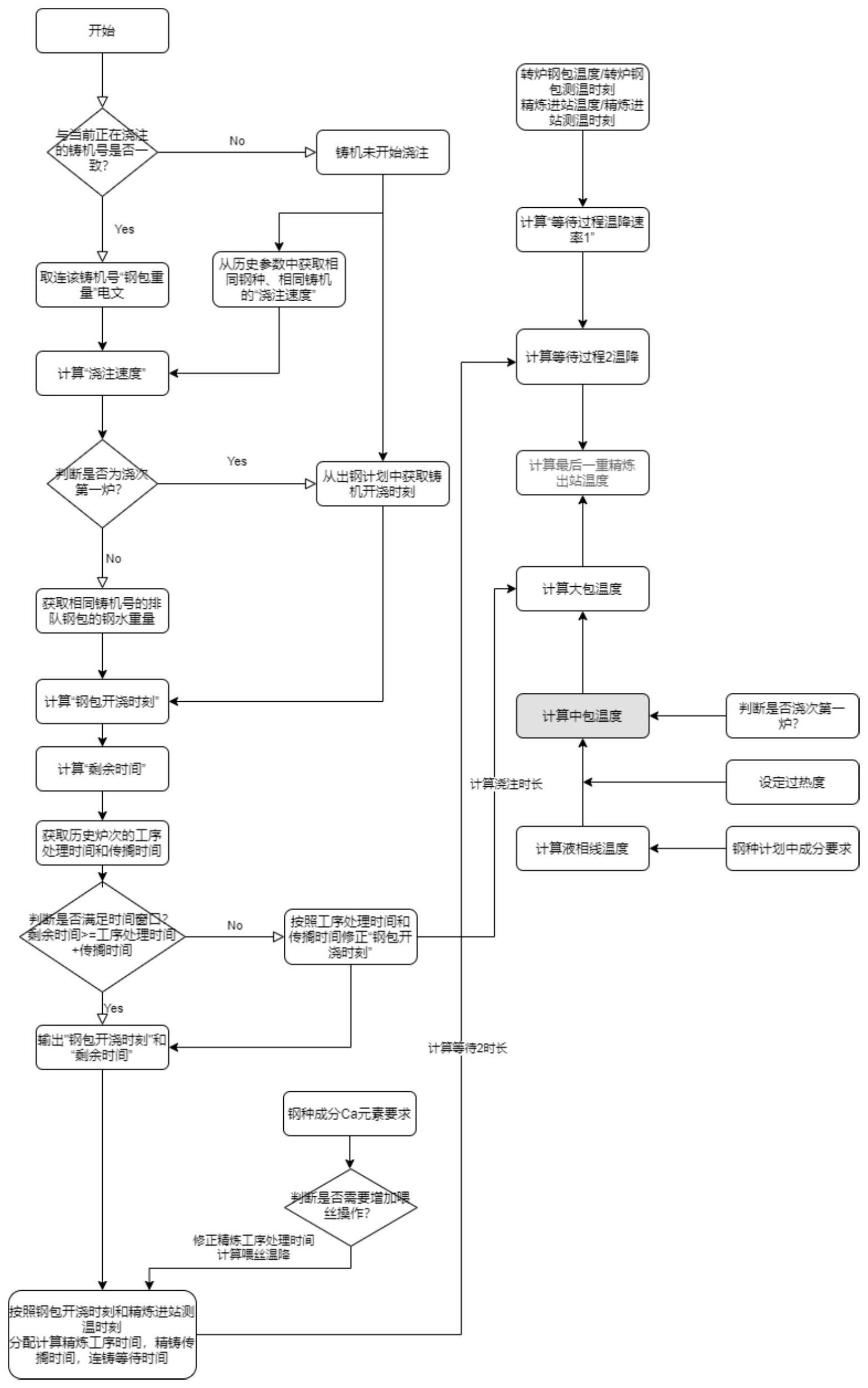

1、有鉴于此,本发明的目的在于提供一种炼钢全过程目标温度控制系统,实现对炼钢各工序目标温度控制的决策支持,有效降低转炉出钢温度,减少精炼工序升温/保温处理,节约冶炼生产能耗。

2、为达到上述目的,本发明提供如下技术方案:

3、本发明提供一种炼钢全过程目标温度控制系统,包括:

4、模型参数管理模块:用于管理模型参数、参数配置2、传搁时间、合金参数和设备状态;

5、数据预处理模块:用于对输入的数据进行预处理;

6、温降数据处理模块:用于评估正确的温降系数并给与修正;

7、钢包温度补偿模块:用于通过钢包热修处理时长来补偿钢包温度;

8、等待过程温降计算模块:将等待过程温降系数与等待时间相乘计算等待过程的温降;

9、转炉目标温度计算模块:用于当收到转炉开始信号时计算转炉目标温度;

10、转炉吹止温度计算模块:用于计算转炉吹止温度;

11、精炼出站目标温度计算模块:用于根据钢包温降系数、转炉钢包温度、精炼进站温度、精炼进站测温时刻和转炉钢包测温时刻计算精炼出站目标温度计算;

12、最后一重精炼目标温度计算模块:用于计算最后一重精炼的精炼出站温度;

13、液相线温度计算模块:用于通过钢种、冶炼区分smeltdiv查找各对应元素的目标成分计算液相线温度;

14、中包目标温度计算模块:用于计算中包钢水目标温度;

15、大包目标温度计算模块:用于计算大包钢水目标温度;

16、过程状态展示模块:用于通过显示屏展示甘特图、工序状态和系统模型管理界面;

17、历史数据查询模块:用于实现指标管理、历史查询和炉次查询;

18、进一步,所述模型参数管理模块包括模型算法管理子模块、模型数据管理子模块和模型数据组织方式管理子模块;

19、所述模型算法管理子模块用于管理所有模型计算所要用到的数学公式,并且要按照模型的原理去组织这些数学公式,负责算法的调用关系和参数处理工作;

20、所述模型数据管理子模块用于管理所有模型计算中需要使用到的各项数据;

21、所述模型数据组织方式管理子模块用于管理模型计算过程中的各种类型的数据组织方式。

22、进一步,所述模型数据管理子模块管理的数据分为两大类,一种是通过名称直接访问的模型参数或者系数,通过唯一的名称获取与之对应的唯一的数值map<key,value>;另一种是过程数据,通过一定的索引条件,结合数据名来访问。

23、进一步,所述模型数据组织方式管理子模块中,把过程数据的组织形式统一为主题对象,同一类型的过程数据通过同一类型的主题对象来索引;不同的主题对象实例对应各自不同的主题对象序号,通过主题对象序号来索引不同的数据。

24、进一步,所述温降数据处理模块用相同精炼模式的历史数据来自动标定上下限去掉异常值后,用最近几炉的移动平均值来处理波动;评估正确的温降系数并给与修正的具体步骤包括:

25、目前的计算方式:温降速度1

26、利用相同钢包号,查找上一使用期间的温降速度;

27、如果是“小修包”或“大修包”,则用默认值;

28、如果是正常包,(a)计算的温降速度1;(b)总温降/总时长;

29、如果是新包,则用默认值。

30、进一步,所述钢包温度补偿模块通过钢包号来识别钢包热修处理时长ldfixtime,所述ldfixtime为上炉次浇注结束时刻减去本炉次出钢开始时刻;

31、(1)0h<ldfixtime≤0.5h

32、正常包,温度补偿值为5℃;

33、(2)0.5h<ldfixtime≤5h

34、正常包,用对数函数进行计算;

35、y=10+2.5*log(ldfixtime-0.5)

36、(3)5h<ldfixtime≤8h

37、小修包15℃并标记为小修包,第二次使用时在正常温降的范围内,再额外增加温度+3℃;

38、(4)8h<ldfixtime

39、大修包20℃并标记为大修包,第二次使用时在正常温降的范围内,再额外增加温度+5℃。

40、进一步,所述转炉吹止温度计算模块的计算公式如下:

41、转炉吹止温度bof(i)/tmp1=转炉钢包温度ldb/tmp1+第n炉平均的同钢种的总合金温降+本炉钢包状态补偿+前m炉平均的相同转炉工位号的(转炉bofact温度实绩值-转炉钢包温度实绩值-钢包状态补偿-总合金温降)

42、前m炉平均的相同转炉工位号的温降m,去掉最大值和最小值,剩下两个取平均值;

43、判断转炉bofact温度、转炉钢包温度都大于0,该炉数据才能用于计算;如果:转炉bofact温度、转炉钢包温度有一个等于0,该炉次的数据不能使用;

44、前m炉平均的相同转炉工位号的(转炉bofact温度-转炉钢包温度-钢包状态补偿-总合金温降)的范围为10≤前m炉平均≤40℃;当前m炉平均小于10则取10,大于40则取40;

45、如果历史炉次中没有bofact温度,则将该条数据剔除;

46、如果历史炉次中没有转炉钢包温度,则将该条数据剔除;钢包温度≤1500判为无效数据;

47、即把出钢过程的温降以及转炉的其他未知温降归为同一个变量来对待,按照相同的转炉号来进行处理;

48、满足以下限制条件:

49、转炉钢包温度ldb(i)/tmp1+bof工序温降最小值bof(i)_droptempmin≤转炉吹止温度bof(i)/tmp1≤转炉钢包温度ldb/tmp(i)+bof工序温降最大值bof(i)_droptempmax

50、如果:转炉吹止温度bof(i)/tmp1<转炉钢包温度ldb/tmp1+bof工序温降最小值bof(i)_droptempmin

51、则:转炉吹止温度bof(i)/tmp1=转炉钢包温度ldb(i)/tmp1+bof工序温降最小值bof(i)_droptempmin

52、如果:转炉吹止温度bof(i)/tmp1>转炉钢包温度ldb(i)/tmp1+bof工序温降最大值bof(i)_droptempmax

53、则:转炉吹止温度bof(i)/tmp1=转炉钢包温度ldb(i)/tmp1+bof工序温降最大值bof(i)_droptempmax。

54、进一步,精炼出站目标温度计算模块的计算公式如下:

55、tdecline1=(ldtemp-(sr1)intemp)/((sr1)intemptime-ldtemptime)

56、式中tdecline1表示钢包温降系数1;ldtemp表示转炉钢包温度;(sr1)intemp表示精炼进站温度;(sr1)intemptime表示精炼进站测温时刻;ldtemptime表示转炉钢包测温时刻;

57、如果:钢包温降速度下限tdecline1min≤温降系数1≤钢包温降速度上限tdecline1max

58、为有效数据,而且该数据存历史表;

59、如果:钢包温降系数1<钢包温降速度下限tdecline1min

60、则,钢包温降系数1=钢包温降速度下限tdecline1min,且该数据不存历史表;

61、如果:钢包温降系数1>钢包温降速度上限tdecline1max

62、则,钢包温降系数1=钢包温降速度上限tdecline1max,且该数据不存历史表;

63、进站温度的判断满足:

64、sr1精炼处理开始时刻+60秒<sr1精炼进站测温时刻<sr1钢包进站时刻

65、判为有效进站温度;

66、否则,判断为无效进站温度,且不存入历史表。

67、进一步,所述最后一重精炼目标温度计算模块的计算公式如下:

68、最后一重精炼出站温度/tmp1=大包钢水目标温度ldc/tmp1+本炉次的等待过程2时长*连铸温降速1+同一铸机号的最近3炉次(中包目标温度-中包温度实绩值)的平均值。

69、进一步,所述液相线温度计算模块的计算步骤如下:

70、通过钢种、冶炼区分smeltdiv查找各对应元素的目标成分,计算液相线温度;

71、如果连铸成分c<0.5:

72、t=1538-[55*(%c)+12*(%si)+4.6*(%mn)+30*(%p)+30*(%s)+4.3*

73、(%ni)+1.5*(%cr)]-88*(%c)*(%c)

74、如果0.5≤c<1.0:

75、t=1538-[55*(%c)+12.5*(%si)+4.7*(%mn)+30*(%p)+30*(%s)+4.3*

76、(%ni)+1.5*(%cr)]-(44+52*(%c)*(%c))

77、如果c≥1.0:

78、t=1538-[55*(%c)+13*(%si)+4.8*(%mn)+30*(%p)+30*(%s)+4.3*

79、(%ni)+1.5*(%cr)]

80、式中,t表示液相线温度;%c表示钢水中c含量;%si表示钢水中si含量;%mn表示钢水中mn含量;%p表示钢水中p含量;%s表示钢水中s含量;%ni表示钢水中ni含量;%cr表示钢水中cr含量。

81、进一步,所述中包目标温度计算模块的计算公式如下:

82、中包钢水目标温度cc(i)/tmp1=液相线温度+参数1的过热度+连铸其他修正值

83、如果是浇次第一炉:castdivno=1

84、连铸其他修正值=参数2的浇次第一炉温度补偿

85、如果是快换:tdchgflg=1

86、连铸其他修正值=参数2的快换温度补偿。

87、进一步,所述大包目标温度计算模块的计算步骤如下:

88、大包钢水目标温度ldc/tmp1=中包钢水目标温度cc(i)/tmp1+计算的浇注时长*连铸温降系数2

89、出钢计划中,有相应的字段:

90、计算的浇注时长=本炉的计划浇注结束时刻-计划浇注开始时刻

91、浇注时长自修正:本浇次的计划浇注时长和实绩浇注时长的进行比较:

92、如果连续两炉:计划浇注时长-实绩浇注时长>7分钟

93、或者连续两炉:计划浇注时长-实绩浇注时长<-7分钟

94、则该浇次下的其他炉次:实绩浇注时长的历史值进行计算;

95、同浇次号的浇注时长计算:

96、浇注时长=0.6*第k炉的浇注时长实绩+0.4*第(k-1)炉的浇注时长实绩。

97、本发明的有益效果在于:本系统利用钢包在系统各工序中流转和停留时间,计算各个环节的温升和温降影响因素,汇总钢种标准成分、计划和调度信息,钢包吊运信息,设备状态和各温度检测点数据,结合相关工序和运输过程的目标温度,根据温度变化规律实时监控液态(固态)金属温度,用于指导生产调度和各工艺点的温度控制,有效降低转炉出钢温度,减少精炼工序升温/保温处理,节约冶炼生产能耗。本系统对炼钢工序的全过程目标温度按照“目标设定-预测计算-实绩反馈-下工序规划”的闭环控制,实现中间包温度管理符合工艺要求。本系统的实施弥补了目前行业内炼钢全过程目标温度控制空白,具有非常好的发展前景。

98、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!