数据和流程驱动的实物技术状态控制系统及方法与流程

本发明涉及数字化制造领域,具体地,涉及一种数据和流程驱动的实物技术状态控制系统及方法,更为具体地,涉及一种适用于航空航天等多品种小批量产品数字化制造环境下的实物技术状态更改控制的系统和方法。

背景技术:

1、航空航天等大型复杂装备,其研制过程是一个复杂的系统工程,系统间接口多,技术状态更改频繁,给技术状态管理提出了巨大的挑战。对于设计环节提出的技术状态的更改,在生产制造端不仅仅影响到文件的更改,还会影响到物料的更改、在制品及已制品的返修、返工、报废等,贯穿了生产过程的全流程,涉及到物料管理、库存管理、生产管理、计划管理等各个方面,参与部门多,流程繁琐,技术状态更改落实不到位造成的重大质量问题时有发生。

2、目前航空航天领域基本都己经实现了信息化,cad/cam/pdm/erp/mes等系统广泛应用,制造业进入了数据管理和基于数据的生产制造模式。一般生产单位产品数据的更改执行在pdm系统,已制品处理在erp系统,在制品处理在mes系统中执行,各个处理流程之间没有数据关联,主要依赖人工线下反馈和沟通,存在状态失控,实物落实不到位的风险。部分生产单位建立了技术状态更改处理流程,用于追溯和记录更改的执行情况,但仍然存在流程和业务工作“两张皮”的现象,实物处理和流程填写不一致、流程处理不及时等问题。

3、专利cn105590149a公开了一种产品技术状态监管系统,对产品的状态信息进行统计分析,对状态变化与产品性能参数临界超差的产品进行风险预警。cn105528464a公开了一种自动判断关联数据技术状态一致性的版本管理系统,对上下游数据的技术状态一致性进行自动判断,发现潜在的技术状态不一致问题,并向相关设计人员提供技术动态变更通知,提醒相关设计人员及时更新过时数据,保证上下游数据的一致性。cn108427681a公开了一种技术状态管理系统,采用基于任务的自上而下的技术状态生成方法,对技术状态文件的版本进行标识审核,将技术状态文件发送至其它服务器,实现各服务器之间的数据无障碍交流。cn102455601a公开了一种卫星总装工艺技术状态控制方法,将工艺文件中工步内容的/文字描述与卫星/工艺技术状态一一对应起来,建立一张/关联表并将工艺文件及关联表同时导入到mes系统中,签署信息及操作结果会自动记录入/关联表中,即可获得及时全面的总装工艺技术状态。上述专利更多的关注技术文件的受控管理方面,对于实物技术状态的管理侧重于对数据的记录和监管,对于技术状态更改引起的实物技术状态变化没有给出具体的处理流程。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种数据和流程驱动的实物技术状态控制系统及方法。

2、根据本发明提供的一种数据和流程驱动的实物技术状态控制系统,包括:

3、更改影响分析模块:分析技术状态更改的影响,明确处理要求;

4、基线调整模块:明确更改后技术状态基线;

5、工艺物料清单处理模块:进行工艺物料清单的更改处理;

6、工艺文件处理模块:处理技术状态更改引起的工艺文件更改;

7、物资备料处理模块:处理技术状态更改引起的生产物料更改;

8、制品处理模块:处理技术状态更改引起的在制品和已制品。

9、优选地,在所述更改影响分析模块中:

10、实现变更、偏离任务的结构化分解,基于产品数据管理系统开展工艺物料清单、基线、物料、工艺文件、制品的影响分析,并基于分析结果并发起处理流程;

11、对于系统接收的设计更改及i类及ii类工艺更改,系统发起更改影响分析,流转进行处理,更改影响性分析包括工艺物料清单、技术状态基线、备料、制品、工艺规程,选择有影响或无影响,选择无影响,则该子流程自动闭环;若选择有影响,选择受影响的对象和处理要求、责任人、完成时间,具体操作如下:

12、技术状态基线影响:系统推送更改前对应的技术状态基线,技术负责人在任务栏中填写影响情况,是否需要构建新的技术状态基线,选择基线负责人及任务完成时间,流转至责任人处理;

13、工艺物料清单影响:系统推送更改对象对应的工艺物料清单节点,技术责任人选择需要更改的工艺物料清单,明确工艺物料清单更改要求、责任人和完成时间,流转至责任人处理;

14、物资备料影响:系统获取更改前更改对象的备料清单,技术责任人明确备料清单要求、责任人和完成时间,流转至责任人处理;

15、工艺文件影响:系统获取更改对象相关联的工艺文件,技术责任人选择需要更改的工艺文件、明确责任人和完成时间,发起工艺更改任务,流转至责任人处理,需新编工艺基于工艺物料清单节点发起工艺编制任务;

16、制品影响:技术责任人选择更对对制品的影响,包括:无影响、已制品返修、已制品报废、在制品返修、在制品报废五个选项,选择责任人和完成时间,发起制品处理子流程,并将任务推送至企业资源管理系统计调人员。

17、优选地,在所述基线调整模块中:

18、基于产品数据管理系统已经建立的技术状态基线数据,分析后选择需要调整的技术状态基线,将变更后的信息投入相应的技术状态基线;

19、主任工艺师在产品数据管理系统接收技术负责人的任务通知,查看更改对象已投入的技术状态基线,分析后选择需要调整的技术状态基线,将变更后的信息投入相应的技术状态基线,点击完成,该子流程闭环;

20、在所述工艺物料清单处理模块中:

21、基于工艺物料清单处理流程开展工艺物料清单的更改与受控,并将更改结果反馈至工艺物料清单处理流程中;

22、主任工艺师产品数据管理系统接收技术负责人的任务通知,查看流程中需要更改的工艺物料清单信息,根据技术负责人的更改要求更改工艺物料清单,工艺物料清单更改按相关要求受控后,该子流程闭环;

23、在所述工艺文件处理模块中:

24、基于工艺文件处理流程开展工艺文件的更改与受控,并将更改结果反馈至更改处理流程中;责任人基于流程发起工艺更改单,更改流程批准后流程任务自动完成;新编工艺基于工艺物料清单发起工艺编制任务,工艺任务完成后流程任务自动完成;

25、在所述物资备料处理模块中:

26、将物资备料处理要求发送至物资管理系统,并在物资管理统统关联物资备料更改流程,并将处理结果反馈至物资备料处理流程中;

27、通过与企业资源管理系统集成获取更改对象的备料情况,并添加到受影响的对象中,明确处理要求、责任人和完成时间,任务发送到相应责任人,流转至企业资源管理系统责任人处理,责任人依据任务信息和备料单号进行备料调整;备料调整完毕后物资师完成通知任务,企业资源管理系统反馈完成状态给产品数据管理系统对应的更改任务单更新。

28、优选地,在所述制品处理模块中:

29、将制品处理要求发送至企业资源管理系统和车间生产执行系统,并在企业资源管理系统和车间生产执行系统关联制品处理流程,将处理结果反馈至制品处理流程中;

30、制品处理子流程在企业资源管理系统实施,并将实施结果反馈给产品数据管理系统,企业资源管理系统接收制品处理子流程,根据更改单中的产品编号获取制品信息,获取库存情况作为已制品信息,获取计划下达情况及执行情况作为在制品信息;计划部门计调人员对制品信息进行确认和补充,无制品则流程结束,有制品将制品信息返回给产品数据管理系统制品处理流程,根据制品处理意见执行不同的处理流程,包括以下几种情况:

31、若处理意见为已制品、在制品返修、返工,则工艺员根据制品情况及制品处理意见编制返修工艺;返修工艺完成后由计划部门计调人员下达产品返修生产计划,生产计划号及执行状态返回产品数据管理系统流程信息,计划执行完毕后将状态信息反馈给产品数据管理系统的对应更改任务单更新;

32、若处理意见为已制品报废,由计划部门计调人员直接发起不合格品单,不合格品单号及状态返回产品数据管理系统流程信息,不合格品单闭环后将状态信息反馈给产品数据管理系统的对应更改任务单更新;

33、若处理意见为在制品报废,计划部门计调人员转发给生产部门计调人员,生产部门计调人员发起不合格品单,不合格品单号及状态返回产品数据管理系统流程信息,不合格品单闭环后将状态信息反馈给产品数据管理系统的对应更改任务单更新。

34、优选地,对变更影响分析及处理建立实时可视的全局跟踪表和流程图,并通过流程图查看数据信息,查询报表信息包括:流程编号、设计和工艺更改单号、更改类别、型号代号、阶段标记、创建时间、创建人、子任务类别、产品名称、产品代号、工艺文件编号、流程节点、责任人、流程状态;

35、系统支持查询报表信息及excel表单导出,查询信息包括:工艺更改申请单号、创建时间、创建人、型号代号、产品名称、更改类别、流程节点、责任人、流程状态。

36、根据本发明提供的一种数据和流程驱动的实物技术状态控制方法,采用所述的数据和流程驱动的实物技术状态控制系统,执行包括:

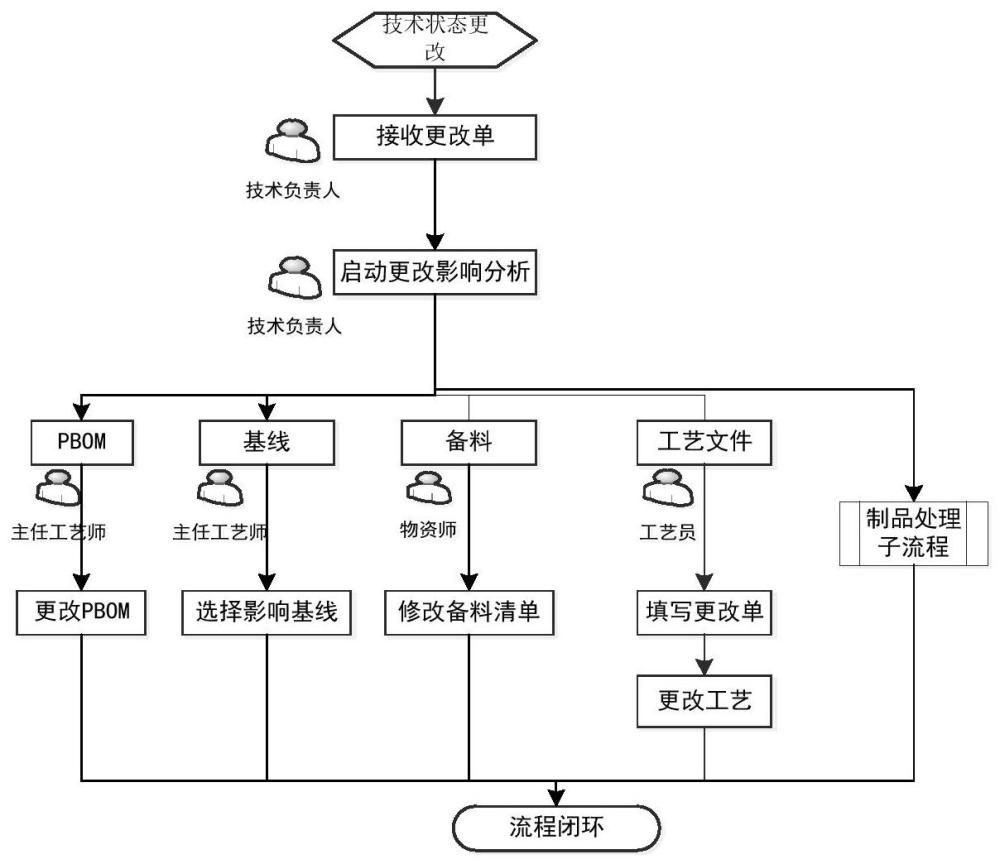

37、步骤s1:开展更改影响分析,包括工艺物料清单、基线、物料、工艺文件、制品的影响分析,并基于分析结果并发起处理流程,对于无影响的直接闭环;

38、步骤s2:根据不同的影响分析,并行开展工艺物料清单、基线、物料、工艺文件、制品子流程的处理;

39、步骤s3:进行实物技术状态处理流程监控。

40、优选地,所述更改影响分析包括:

41、实现变更、偏离任务的结构化分解,基于产品数据管理系统开展工艺物料清单、基线、物料、工艺文件、制品的影响分析,并基于分析结果并发起处理流程;

42、对于系统接收的设计更改及i类及ii类工艺更改,系统发起更改影响分析,流转进行处理,更改影响性分析包括工艺物料清单、技术状态基线、备料、制品、工艺规程,选择有影响或无影响,选择无影响,则该子流程自动闭环;若选择有影响,选择受影响的对象和处理要求、责任人、完成时间,具体操作如下:

43、技术状态基线影响:系统推送更改前对应的技术状态基线,技术负责人在任务栏中填写影响情况,是否需要构建新的技术状态基线,选择基线负责人及任务完成时间,流转至责任人处理;

44、工艺物料清单影响:系统推送更改对象对应的工艺物料清单节点,技术责任人选择需要更改的工艺物料清单,明确工艺物料清单更改要求、责任人和完成时间,流转至责任人处理;

45、物资备料影响:系统获取更改前更改对象的备料清单,技术责任人明确备料清单要求、责任人和完成时间,流转至责任人处理;

46、工艺文件影响:系统获取更改对象相关联的工艺文件,技术责任人选择需要更改的工艺文件、明确责任人和完成时间,发起工艺更改任务,流转至责任人处理,需新编工艺基于工艺物料清单节点发起工艺编制任务;

47、制品影响:技术责任人选择更对对制品的影响,包括:无影响、已制品返修、已制品报废、在制品返修、在制品报废五个选项,选择责任人和完成时间,发起制品处理子流程,并将任务推送至企业资源管理系统计调人员。

48、优选地,所述基线调整包括:

49、基于产品数据管理系统已经建立的技术状态基线数据,分析后选择需要调整的技术状态基线,将变更后的信息投入相应的技术状态基线;

50、主任工艺师在产品数据管理系统接收技术负责人的任务通知,查看更改对象已投入的技术状态基线,分析后选择需要调整的技术状态基线,将变更后的信息投入相应的技术状态基线,点击完成,该子流程闭环;

51、所述工艺物料清单处理包括:

52、基于工艺物料清单处理流程开展工艺物料清单的更改与受控,并将更改结果反馈至工艺物料清单处理流程中;

53、主任工艺师产品数据管理系统接收技术负责人的任务通知,查看流程中需要更改的工艺物料清单信息,根据技术负责人的更改要求更改工艺物料清单,工艺物料清单更改按相关要求受控后,该子流程闭环;

54、所述工艺文件处理包括:

55、基于工艺文件处理流程开展工艺文件的更改与受控,并将更改结果反馈至更改处理流程中;责任人基于流程发起工艺更改单,更改流程批准后流程任务自动完成;新编工艺基于工艺物料清单发起工艺编制任务,工艺任务完成后流程任务自动完成;

56、所述物资备料处理包括:

57、将物资备料处理要求发送至物资管理系统,并在物资管理统统关联物资备料更改流程,并将处理结果反馈至物资备料处理流程中;

58、通过与企业资源管理系统集成获取更改对象的备料情况,并添加到受影响的对象中,明确处理要求、责任人和完成时间,任务发送到相应责任人,流转至企业资源管理系统责任人处理,责任人依据任务信息和备料单号进行备料调整;备料调整完毕后物资师完成通知任务,企业资源管理系统反馈完成状态给产品数据管理系统对应的更改任务单更新。

59、优选地,所述制品处理包括:

60、将制品处理要求发送至企业资源管理系统和车间生产执行系统,并在企业资源管理系统和车间生产执行系统关联制品处理流程,将处理结果反馈至制品处理流程中;

61、制品处理子流程在企业资源管理系统实施,并将实施结果反馈给产品数据管理系统,企业资源管理系统接收制品处理子流程,根据更改单中的产品编号获取制品信息,获取库存情况作为已制品信息,获取计划下达情况及执行情况作为在制品信息;计划部门计调人员对制品信息进行确认和补充,无制品则流程结束,有制品将制品信息返回给产品数据管理系统制品处理流程,根据制品处理意见执行不同的处理流程,包括以下几种情况:

62、若处理意见为已制品、在制品返修、返工,则工艺员根据制品情况及制品处理意见编制返修工艺;返修工艺完成后由计划部门计调人员下达产品返修生产计划,生产计划号及执行状态返回产品数据管理系统流程信息,计划执行完毕后将状态信息反馈给产品数据管理系统的对应更改任务单更新;

63、若处理意见为已制品报废,由计划部门计调人员直接发起不合格品单,不合格品单号及状态返回产品数据管理系统流程信息,不合格品单闭环后将状态信息反馈给产品数据管理系统的对应更改任务单更新;

64、若处理意见为在制品报废,计划部门计调人员转发给生产部门计调人员,生产部门计调人员发起不合格品单,不合格品单号及状态返回产品数据管理系统流程信息,不合格品单闭环后将状态信息反馈给产品数据管理系统的对应更改任务单更新。

65、优选地,对变更影响分析及处理建立实时可视的全局跟踪表和流程图,并通过流程图查看数据信息,查询报表信息包括:流程编号、设计和工艺更改单号、更改类别、型号代号、阶段标记、创建时间、创建人、子任务类别、产品名称、产品代号、工艺文件编号、流程节点、责任人、流程状态;

66、系统支持查询报表信息及excel表单导出,查询信息包括:工艺更改申请单号、创建时间、创建人、型号代号、产品名称、更改类别、流程节点、责任人、流程状态。

67、与现有技术相比,本发明具有如下的有益效果:

68、1、本发明通过与erp、mes、bpm等系统集成、数据关联,实现技术状态更改与相关文件、物料、制品、技术状态基线等要素的关联和信息推送,减少人工查阅和线下处理带来的不全面、不准确、不及时等问题;

69、2、本发明通过信息化手段开展全流程的技术状态更改控制,建立全生命周期的技术状态记实管理体系,是现阶段做好技术状态管理工作的有效手段,对于提高航天产品质量和航天项目管理水平具有重要作用和意义。

70、3、通过本发明制定了技术状态更改在制造环节实物状态落实的具体流程和方法,通过工作任务的驱动实现任务和流程的的关联,驱动更改任务的落实,通过各个子流程(pbom变更、工艺文件修订、实物处理、技术状态基线变更、物料变更等)实现并行处理,加快实物技术状态更改的落实,解决了目前产品技术状态更改控制普遍存在的实物处理流程和业务工作不同步、实物更改处理规范性和及时性也难以保证等问题,有利于提升实物技术状态更改处理的有效性和及时性。

- 还没有人留言评论。精彩留言会获得点赞!