一种车间生产过程的可视化监测方法及系统

本发明属于车间三维可视化,更具体地,涉及一种人工参与度较高的离散车间生产过程的可视化监测方法及系统。

背景技术:

1、在现代生产车间中,同步可视化技术的应用变得尤为关键,特别是传统的人工参与度较高的车间内,车间生产情况难以得到有效监测,一般的二维可视化手段虽然提供了生产线的基础视图,但在实时追踪产品流转位置和生产情况方面存在明显的局限。这些局限包括信息的时滞性,以及在复杂生产环境中的空间信息展示不足。这些不足可能导致对产品流转和生产进度的监控不够及时和精确,从而影响到整体的生产效率和响应速度。

2、三维可视化技术能够实时地将产品的流转位置、生产设备状态和工人活动等多维度的信息直观展示,从而为管理者和操作工提供了一个动态的、全面的生产过程视图。

3、现有的基于三维可视化技术的车间生产过程监测方法在同步机制上主要有基于cep车间逻辑模型同步、基于时间表更新和基于信息分层事件表示法三种;其中,基于cep车间逻辑模型的数据驱动生产过程可视化监测需要车间信息的完备建模,适用于智能化程度较高的无人车间,人工参与度较高的车间数据种类受限难以完备表示;基于时间表更新的同步方法适用于生产流程固定的流水车间,加工事件可以准确排成事件表,但离散车间的加工事件顺序不固定无法表示;基于信息分层事件表示法可以清晰准确描述复杂事件的多个维度,但同时会增加模型复杂度和多层次关系,人工参与度较高的车间很多事件难以量化表示,层次关系建模困难。由此可知,现有的技术难以对人工参与度较高的离散车间生产过程实现准确实时地三维可视化同步监测。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种车间生产过程的可视化监测方法及系统,用以解决现有技术无法对人工参与度较高的离散车间的生产过程进行准确实时地监测的技术问题。

2、为了实现上述目的,第一方面,本发明提供了一种车间生产过程的可视化监测方法,包括:

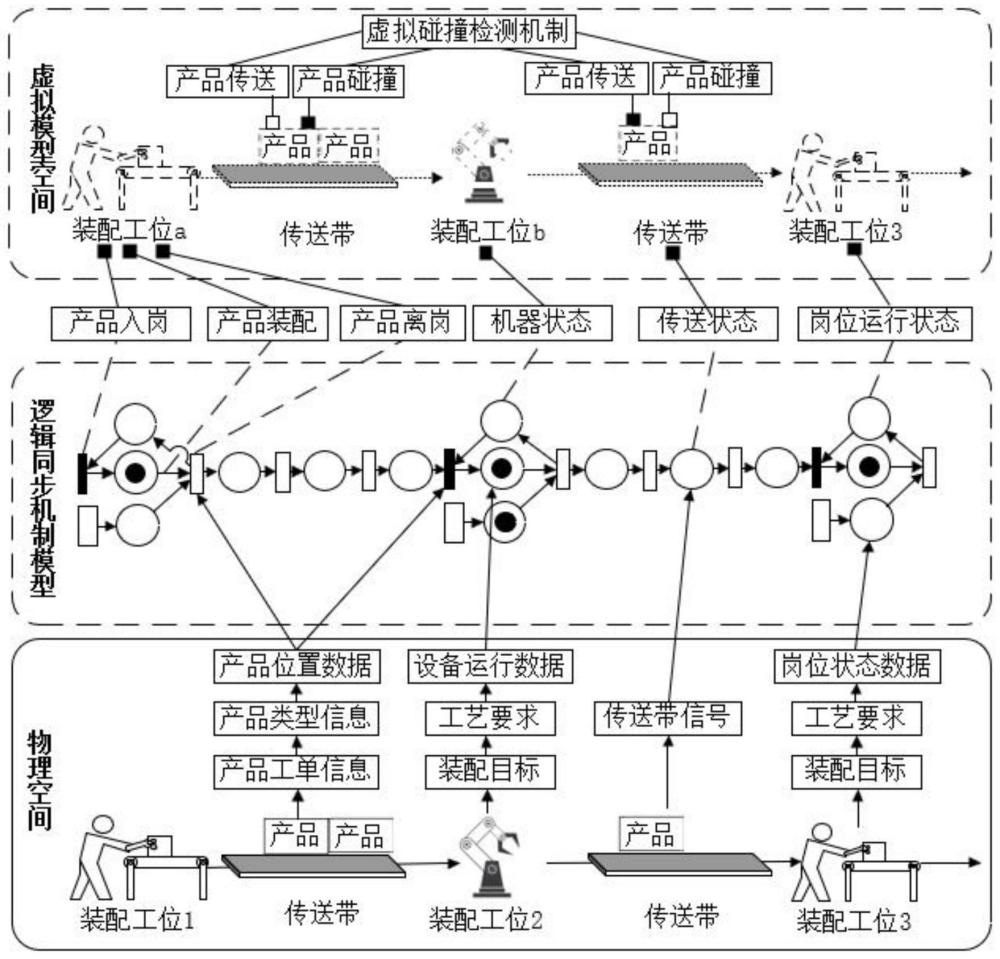

3、将实时采集到的车间生产过程中各岗位要素及对应传送区的属性信息、工作状态信息和事件信息,代入到逻辑同步机制模型中,得到各岗位关键对象的动作及运动状态信息,并映射至虚拟车间模型中,从而实现车间生产过程的可视化监测;其中,岗位关键对象包括:岗位下的产品、操作者和固定装置;岗位要素包括:岗位下的产品、操作者和加工物料;

4、虚拟车间模型通过对物理车间进行三维建模,并赋予物理属性得到;

5、逻辑同步机制模型通过以下方式进行构建:

6、对车间生产过程中的任一岗位的行为进行建模,以描述该岗位内各关键对象的动作、运动状态以及动作和运动状态之间的转移过程,得到对应的岗位行为模型;

7、对车间生产过程中的任一岗位及对应传送区的运行逻辑进行建模,以描述该岗位的岗位要素及对应传送区的属性信息、工作状态信息、事件信息、以及工作状态信息与事件信息之间的变迁关系,得到该岗位及对应传送区的运行逻辑模型,共同构成一个岗位逻辑单元;

8、将车间生产过程中的各岗位逻辑单元按照工序步骤进行连接,得到生产线逻辑模型,并与车间生产过程中的各岗位行为模型相结合,得到逻辑同步机制模型。

9、进一步优选地,基于petri网来描述岗位要素及对应传送区的属性信息、工作状态信息、事件信息、以及工作状态信息与事件信息之间的变迁关系,从而对岗位及对应传送区的运行逻辑进行建模。

10、进一步优选地,岗位要素的工作状态信息包括:操作者准备就绪状态、操作者空闲状态、加工物料准备就绪状态和产品加工完毕状态;岗位要素的事件信息包括:产品达到加工区事件、产品加工事件、产品离开加工区事件和加工物料上料事件;

11、岗位要素的工作状态信息与事件信息之间的变迁关系包括:

12、当加工物料上料事件发生后,加工物料开始上料,直至加工物料处于准备就绪状态;

13、当产品达到加工区事件发生、操作者处于准备就绪状态、且加工物料处于准备就绪状态时,开始产品加工事件;

14、当产品加工事件结束后,操作者的工作状态变为空闲状态,产品离开加工区事件发生。

15、进一步优选地,传送区的工作状态信息包括:产品传输完毕状态和产品排队结束状态;传送区的事件信息包括:产品传输事件和产品排队事件;

16、传送区的工作状态信息与事件信息之间的变迁关系包括:

17、当产品离开加工区事件发生后,产品在传送带上传输;

18、当产品处于传输完毕状态时,产品排队事件发生,产品在等待区排队等待入岗,直至产品处于排队结束状态。

19、进一步优选地,岗位关键对象的动作包括:产品的停止运动动作、操作者的物料拿取动作、操作者的加工动作、操作者的放行动作、固定装置的夹持动作和固定装置的松开动作;

20、岗位关键对象的运动状态信息包括:产品移动状态、操作者等待状态、固定装置夹持静止态和固定装置松开静止态;

21、岗位关键对象的动作和运动状态之间的转移过程包括:

22、产品随着传送带进行运动时,产品处于移动状态,当产品到达加工区时触发产品的停止运动动作,同时触发固定装置的夹持动作,固定装置处于夹持静止态,产品进入加工区;

23、当产品进入加工区,且操作者处于等待状态时,触发操作者的物料拿取动作,并执行加工动作;加工动作完成后,操作者执行放行动作,并再次进入等待状态;

24、操作者执行放行动作后,触发固定装置的松开动作,固定装置处于松开静止态,等待下一个产品进入;此时,产品重新进入移动状态。

25、进一步优选地,虚拟车间模型包括:车间环境模型、生产设备模型、加工产品模型、检测设备模型和物流设备模型。

26、第二方面,本发明提供了一种车间生产过程的可视化监测装置,包括:

27、第一建模模块,用于通过对物理车间进行三维建模,并赋予物理属性,得到虚拟车间模型;

28、第二建模模块,用于通过以下方式进行构建逻辑同步机制模型:

29、对车间生产过程中的任一岗位的行为进行建模,以描述该岗位内各关键对象的动作、运动状态以及动作和运动状态之间的转移过程,得到对应的岗位行为模型;

30、对车间生产过程中的任一岗位及对应传送区的运行逻辑进行建模,以描述该岗位的岗位要素及对应传送区的属性信息、工作状态信息、事件信息、以及工作状态信息与事件信息之间的变迁关系,得到该岗位及对应传送区的运行逻辑模型,共同构成一个岗位逻辑单元;

31、将车间生产过程中的各岗位逻辑单元按照工序步骤进行连接,得到生产线逻辑模型,并与车间生产过程中的各岗位行为模型相结合,得到逻辑同步机制模型;

32、可视化监测模块,用于将实时采集到的车间生产过程中各岗位要素及对应传送区的属性信息、工作状态信息和事件信息,代入到逻辑同步机制模型中,得到各岗位关键对象的动作及运动状态信息,并映射至虚拟车间模型中,从而实现车间生产过程的可视化监测;

33、其中,岗位关键对象包括:岗位下的产品、操作者和固定装置;岗位要素包括:岗位下的产品、操作者和加工物料。

34、第三方面,本发明提供了一种车间生产过程的可视化监测系统,包括:存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时执行本发明第一方面所提供的可视化监测方法。

35、第四方面,本发明还提供了一种计算机可读存储介质,所述计算机可读存储介质包括存储的计算机程序,其中,在所述计算机程序被处理器运行时控制所述存储介质所在设备执行本发明第一方面所提供的可视化监测方法。

36、总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

37、1、本发明提供了一种车间生产过程的可视化监测方法,以岗位为核心,建立了用于描述岗位内各关键对象的动作、运动状态以及动作和运动状态之间的转移过程的岗位行为模型,以及用于描述岗位要素及对应传送区的属性信息、工作状态信息、事件信息、以及工作状态信息与事件信息之间的变迁关系的岗位逻辑单元,进而建立了描述整个车间生产过程的各岗位的行为以及运行逻辑的逻辑同步机制模型,构建了从数据到虚拟车间模型同步运动的整个同步映射机制,实现了数据驱动虚拟模型的内在逻辑;本发明以岗位及其传送区的事件与变迁关系进行建模,与具体加工对象的工序解耦,满足离散车间加工需求,最后构建起整个车间岗位的逻辑同步机制模型,通过将实时数据映射到逻辑同步机制模型中,即可将状态与动作与数据绑定,实现了车间三维可视化同步,能够对人工参与度较高的离散车间的生产过程进行准确实时地监测。

38、2、本发明所提供的车间生产过程的可视化监测方法,以岗位为核心关注该岗位的关键对象的行为以及实时数据在岗位上的映射关系,难以记录统计的人工的操作时间、加工状态等都可以通过岗位本身加工时间进行表示,岗位本身的关键对象动作可以单独建模降低行为建模的复杂性。

39、3、本发明所提供的车间生产过程的可视化监测方法,基于petri网来描述岗位要素及对应传送区的属性信息、工作状态信息、事件信息、以及工作状态信息与事件信息之间的变迁关系,不同于一般的事件描述方法,petri网具有良好的数学表达以及图形化表达形式,可以准确岗位要素对应的状态、事件以及变迁关系,提高建模的准确性,使同步的过程更加准确;同时图形化的表示便于对车间运行逻辑进行建模,可以直观表示生产过程,数据的映射与动作同步的关联。

40、4、本发明所提供的车间生产过程的可视化监测方法,融合了空间信息与时间信息,能够准确地保证车间生产过程的三维可视化同步,以及提高系统的鲁棒性;空间信息主要为根据车间布局和岗位顺序构建的虚拟车间模型,以及结合每个岗位的rfid位置信号数据来实时确定的每个产品到达的位置,同时虚拟车间岗位被赋予的物理碰撞属性进一步保证了三维模型位置与真实同步;时间信息主要包含于车间生产过程中各岗位要素及对应传送区的属性信息、工作状态信息和事件信息中,比如带有时间戳的产品rfid位置与岗位编号数据,岗位设备的运行数据。同时在车间产品换型引起加工工序变化时,不需要重新设计逻辑同步机制模型,根据空间信息和时间信息可以动态实现生产过程三维可视化的同步,如换型后该岗位没有加工任务,产品进入和离开岗位的rfid数据传入,产品并未进行加工,虚拟场景中的产品直接经过该岗位到下一岗位,无需重新构建同步逻辑模型。

- 还没有人留言评论。精彩留言会获得点赞!