一种双向拉伸产线防宕机控制系统及控制方法与流程

本发明涉及薄膜制备,特别涉及一种双向拉伸产线防宕机控制系统及控制方法。

背景技术:

1、塑料薄膜是塑料制品应用中产量最大、应用最广泛的一种制品,其应用领域不仅涉及到工业,更多地涉及到日常民生领域。传统的塑料薄膜成型工艺有膜泡吹膜法、流延法、多辊压延法、淋膜法等,这些方法制备得到的薄膜的力学性能多由材料本身的力学性能决定。随着不同领域对薄膜性能要求的提升,传统薄膜的力学性能已经无法满足相应领域的使用需求,特别是软包装领域。为了提升薄膜的力学与阻隔性能,实现薄膜应用的高性能化与功能化,借助材料结晶结构改变材料性能的拉伸工艺应运而生,其通过对薄膜进行拉伸处理可以在微观上改变材料内部分子构象,有效提升薄膜的力学性能与阻隔性能。目前,对薄膜的拉伸工艺主要有单向拉伸与双向拉伸,其中,单向拉伸薄膜只在一个方向上诱导材料结晶,而在另一个方向结晶不足或不结晶的结构会导致该方向材料强度大幅下降,因此,双向拉伸工艺可以制备出性能更均匀的高性能薄膜。

2、双向拉伸技术的基本原理是:以高聚物原料通过挤出机被加热熔融挤出成厚片后,在玻璃化温度以上、熔点以下的适当温度范围内(高弹态下),通过纵拉机与横拉机时,在外力作用下,先后沿纵向和横向进行一定倍数的拉伸,从而使分子链或结晶面在平行于薄膜平面的方向上重新进行取向而有序排列,进而调节、改善高分子聚合物的聚集态结构,然后在拉紧状态下进行热定型,使取向的大分子结构固定,最后经冷却及后续处理便可制得永久透明薄膜。因此,塑料薄膜经过双向拉伸后,拉伸强度和弹性模量均有显著的增加,机械强度明显提高。另外,耐热、耐寒、透明度、光泽度、气密性、防潮等性能也可以得到改善,用途广泛。目前,用于双向拉伸薄膜生产的高分子材料主要有:聚丙烯,聚酯,聚苯乙烯,聚酰胺,聚乙烯醇,evoh,聚偏二氯乙烯,聚乙烯等。

3、当前,双向拉伸薄膜主要成型方法有平膜法和管膜法两大类。管膜法设备投资低,占地面积小,但产品厚度精度差,生产效率低,仅限于生产聚丙烯热收缩膜和香烟包装膜等特殊产品;平膜法制得的薄膜质量好,厚度精度高,生产效率高,是目前应用最为广泛的双向拉伸薄膜制备工艺。而平膜法又可再分为分步双向拉伸和同步双向拉伸两种方式,分步双向拉伸法设备成熟,线速度高,是目前平膜法的主流;而同布双向拉伸方式因设备昂贵、生产工艺不够成熟、过程控制难度大,产线在生产过程中容易因电气故障、机械故障、张力控制问题、温度控制问题、压力问题等而导致双向拉伸产线由于各种各样的故障频繁出现宕机(即出现异常,停止工作),严重时甚至会损毁生产设备、同时造成原材料的大量浪费,使得生产和应用受到限制。但分步双向拉伸工艺具有一个严重的缺点,即弓形效应大,其制备的薄膜由于对角线热收缩率不一致,采用这种基膜生产出的复合包装可能会产生变形或翘角现象,弓形效应会导致生产的相当大一部分薄膜产品无法满足最终用户的使用要求,而同步法双向拉伸工艺可以有效地改善弓形效应问题,生产的薄膜具有品质均衡性好的特点,具有良好的市场前景。此外,对于高弹态的结晶速度快、结晶度高的聚合物,如果先进行纵向拉伸时,聚合物会受到应力诱导结晶使结晶速率再提高,出现大量结晶,薄膜的结晶部分是很难再次拉伸,容易造成横向拉伸时破膜几率增大,所以必须使用同步双向拉伸工艺进行制备。因此,开发能够稳定运行的同步双向拉伸产线是本领域技术人员亟待解决的技术问题之一。

4、为此,本领域技术人员进行了多方向的改进,总结来看,主要分为以下两种:一种是对设备进行升级改造,提高设备的适应能力和控制精度,如公开(公告)号为cn111216345a、cn103240870a、cn111086196b、cn102069586a、cn105542363b、cn114536727b、cn112793138a、cn104044263b的中国专利公开了多种对双向拉伸产线中的设备进行改造的方法;另一种是对双向拉伸工艺的改进,如公开(公告)号为cn115071240a、cn102683631b、cn102683630b、cn114228122b、cn107672191b的中国专利公开了多种对拉伸工艺进行优化改进的方法;但双向拉伸产线涉及的设备众多、产生故障的问题复杂多样,这种针对个体设备或特定薄膜制备工艺进行改进的方式所能够起到的效果和适用范围十分有限,此外,这两种方式或需要对设备进行彻底更换或改造、费用高,或只适用于某一种或某一类特定的薄膜生产工艺、适用范围小,都不能很好的解决同步双向拉伸工艺存在的问题。

5、事实上,通过调查统计分析发现:导致双向拉伸产线故障宕机的大部分原因都是因为生产过程中一些微小的偏离未被及时发现、最终导致产线卡死或故障、无法运行,如熔融挤出装置的温度低于正常值、导致后续的铸片温度偏低、不能达到膜的拉伸温度,导致铸片的拉伸性能降低,后续在同步双向拉伸过程中容易日出现破膜、撕裂等问题;又比如在通过冷鼓对熔融挤出装置挤出的物料进行冷却的过程中,因电气故障冷鼓未吸紧铸片,从而导致铸片冷却不够、温度偏高,后续在同步双向拉伸过程中物料容易出现粘附在设备上、无法拉制成膜的现象,同时导致膜的厚度均一性下降、雾度增加;再比如在同步双向拉伸过程中由于其中的个别链夹工作异常、未及时打开并夹住铸片而导致的薄膜拉制厚度不均、性能下降的问题;又比如薄膜在前进过程中逐渐走偏,最终导致薄膜生产异常。

6、因此,提供一种改造费用低、适用范围广的用于双向拉伸产线的防宕机控制系统及控制方法,以及时识别出这些微小的偏离,防止其进一步发展、进而导致产线宕机,对于推进同步双向拉伸工艺的推广和发展具有十分重要的意义。

技术实现思路

1、本发明设计出一种改造费用低、适用范围广的双向拉伸产线防宕机控制系统及控制方法,以及时识别出双向拉伸产线生产过程中的微小偏离,指引操作人员及时对其进行纠正,防止其持续发展导致产线宕机的技术问题。

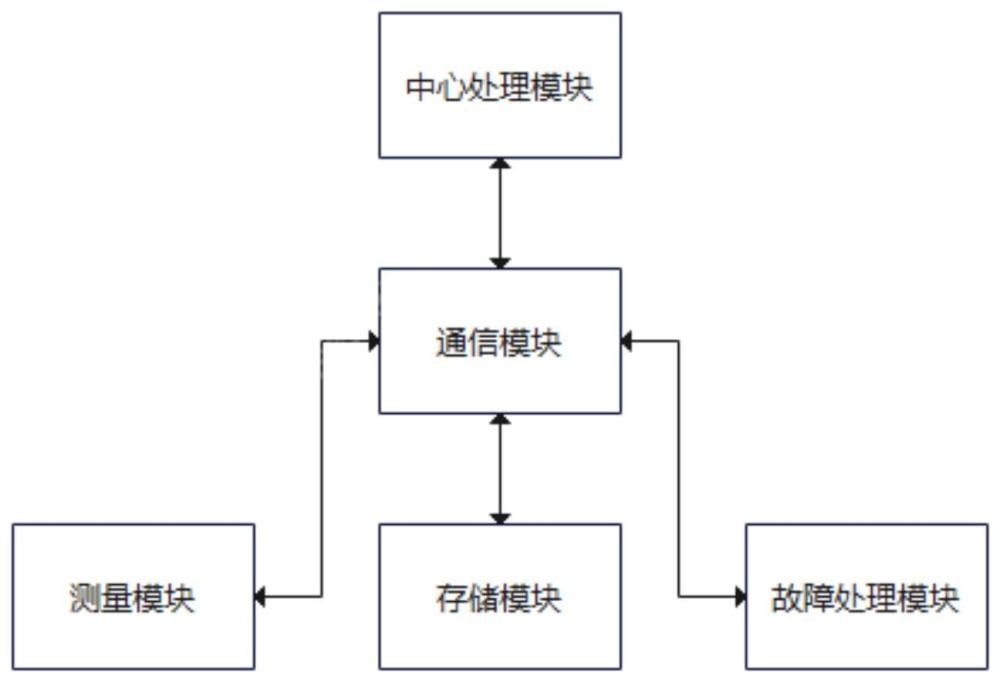

2、为解决上述问题,本发明公开了一种双向拉伸产线防宕机控制系统,包括:测量模块,中心处理模块,通信模块,存储模块和故障处理模块;所述测量模块、存储模块和故障处理模块分别通过所述通信模块与中心处理模块连接,其中,所述测量模块包括若干设置在双向拉伸产线中的检测点,在各个检测点上分别设置温度传感器和压力传感器,所述中心处理模块根据各个检测点检测到的温度和压力值对双向拉伸产线的运行状态进行监控。

3、进一步的,分别在所述双向拉伸产线中的辊形装置上设置呈螺旋状分布的多个检测点。

4、进一步的,所述辊形装置包括:

5、中心轴,其与驱动装置连接,能够在驱动装置的带动下绕其中心轴线进行旋转;

6、辊芯部,其设置在所述中心轴的外围,能够在所述中心轴的带动下同步进行旋转;

7、辊面部,其设置在所述辊芯部的外围,能够在所述中心轴的带动下同步进行旋转;

8、传感器容纳槽,其呈螺旋状设置在所述辊芯部的表面上,在所述传感器容纳槽中设置温度传感器和压力传感器以形成所述检测点。

9、进一步的,多个所述传感器容纳槽形成的螺旋线自辊的一端延伸至另一端,且所述螺旋线的螺距等于所述辊芯部轴向的长度。

10、进一步的,在所述双向拉伸产线中的同步双向拉伸装置中的每个链夹的夹持面上分别设置一个检测点。

11、一种双向拉伸产线防宕机控制方法,所述方法用于上述的控制系统,所述控制方法包括步骤:

12、s1,调试双向拉伸产线,在双向拉伸产线稳定运行的状态下获取各检测点在不同时刻的多个温度值和多个压力值;

13、s2,根据所述步骤s1获得的各检测点的温度值和压力值确定各检测点的标准值;

14、s3,根据各检测点的标准值确定各检测点的特征向量群,并将特征向量群存储在存储模块中;

15、s4,在双向拉伸产线日常运行过程中,实时测量各检测点的温度值和压力值;

16、s5,根据步骤s4实时测量的各检测点的温度值和压力值计算各检测点的模拟值;

17、s6,将步骤s5得到的各检测点的模拟值与步骤s4得到的实时检测值进行对比,判断该检测点的模拟值和检测值之间的差值是否≤预设阈值;若是,则认为该检测点运行正常;若否,则认为该检测点可能运行异常,继续执行步骤s7;

18、s7,获取一段时间内各检测点的多个实测值;

19、s8,分别确定步骤s7得到的各检测点的多个实测值的平均值、最大值和最小值;

20、s9,将步骤s8中获得的各检测点的平均值、最大值和最小值与步骤s2中得到的标准值进行对比,之后根据对比结果发出对应的故障处理指令。

21、进一步的,所述步骤s2包括:

22、s21,首先在温度-压力坐标系中,标注出所述步骤s1获得的其中一个检测点的所有温度值和压力值对应的坐标点;

23、s22,在温度-压力坐标系中,绘制一个半径最小的圆圈,使得70%~90%该检测点对应的坐标点位于绘制的圆圈中;

24、s23,分别计算所述圆圈中各个坐标点的横坐标和纵坐标的平均值,并将其作为该检测点的温度和压力的标准值;

25、s24,依次遍历所有的检测点,得到各个检测点温度和压力的标准值。

26、进一步的,所述步骤s3包括:

27、s31,依照物料行进顺序对各检测点进行编号,将各检测点的编号记为jab,其中,a为各个工序的序号,b为该工序的检测点的序号;

28、s32,在温度-压力坐标系中,以当前检测点的标准值为终点,分别以其他各个检测点的标准值为起点,绘制多个向量,得到的多个向量即为当前检测点的特征向量群;

29、s33,依次遍历所有的检测点,得到各个检测点的特征向量群。

30、进一步的,所述步骤s5包括:

31、s51,获取存储模块中存储的各检测点的特征向量群,并将步骤s4中实时测量的各检测点的温度值和压力值标注在温度-压力坐标系中,获得各个检测点对应的实测值的坐标点;

32、s52,依次将当前检测点的特征向量群中的各个特征向量进行平移,使得平移后的特征向量的起点为其余各个检测点的实测值的坐标点;

33、s53,获取平移后的各个特征向量的终点及终点对应的温度和压力值;

34、s54,计算起点来自同一工序的各个特征向量平移后的终点对应的温度值的平均值和压力值的平均值,并将其作为来自该工序的温度和压力的模拟值,相应的,温度和压力的模拟值在温度-压力坐标系中的坐标点即为来自该工序的模拟坐标点;

35、s55,获取当前检测点来自各个工序的模拟坐标点;

36、s56,顺次连接当前检测点来自各个工序的模拟坐标点,得到一多边形;

37、s57,求多边形的重心,得到的重心所对应的温度和压力值即为当前检测点的模拟值;

38、s58,依次遍历所有的检测点,得到所有检测点对应的模拟值。

39、进一步的,所述步骤s9包括:

40、s91,首先将当前检测点的平均值与步骤s2中得到的对应标准值进行对比:

41、若∣平均值-标准值∣≤标准值的3%,则认为该检测点运行正常,异常指数k1为0;

42、若标准值的3%<∣平均值-标准值∣≤标准值的5%,则认为该工序运行异常,异常指数k1为α1*∣平均值-标准值∣/标准值;

43、若标准值的5%<∣平均值-标准值∣,则认为该工序运行异常,异常指数k1为α2*∣平均值-标准值∣/标准值;

44、其中,0.5<α1<α2<3,α1和α2的具体取值通过试验进行确定;

45、s92,然后将当前检测点的最大值与步骤s2中得到的标准值进行对比:

46、若∣最大值-标准值∣≤标准值的5%,则认为该检测点运行正常,异常指数k2为0;

47、若标准值的5%<∣最大值-标准值∣≤标准值的8%,则认为该工序运行异常,异常指数k2为β1*∣最大值-标准值∣/标准值;

48、若标准值的8%<∣最大值-标准值∣,则认为该工序运行异常,异常指数k2为β2*∣最大值-标准值∣/标准值;

49、其中,0<β1<β2<0.5,β1和β2的具体取值通过试验进行确定;

50、s93,然后将当前检测点的最小值与步骤s2中得到的标准值进行对比:

51、若∣最小值-标准值∣≤标准值的5%,则认为该检测点运行正常,异常指数k3为0;

52、若标准值的5%<∣最小值-标准值∣≤标准值的8%,则认为该工序运行异常,异常指数k3为γ1*∣最小值-标准值∣/标准值;

53、若标准值的8%<∣最小值-标准值∣,则认为该工序运行异常,异常指数k3为γ2*∣最小值-标准值∣/标准值;

54、其中,0<γ1<γ2<0.5,γ1和γ2的具体取值通过试验进行确定;

55、s94,计算各个检测点的总异常指数k总,其中总异常指数k总=k1+k2+k3;

56、s95,将各个检测点的总异常指数k总与预设的总异常指数k异常进行对比:

57、若k总≤k异常,则认为该检测点运行正常;

58、若k异常<k总≤1.5*k异常,则认为该检测点运行轻度异常,生成故障日志,并发出故障处理指令--异常提醒;

59、若1.5*k异常<k总≤2*k异常,则认为该检测点运行中度异常,生成故障日志,并发出故障处理指令--延时停机:

60、若2*k异常<k总,则认为该检测点运行高度异常,生成故障日志,并发出故障处理指令--立即停机。

61、本发明所述的双向拉伸产线防宕机控制系统及控制方法具有精准度高、当双向拉伸产线的生产过程产生偏离时,能准确识别偏离,防止生产过程中一些微小的偏离持续发展、最终导致产线宕机的优点,同时,本发明所述的双向拉伸产线防宕机控制系统及控制方法还具有改造费用低、适用范围广的优点。

- 还没有人留言评论。精彩留言会获得点赞!