再流焊BGA群焊点液固相连续形态预测方法与流程

再流焊bga群焊点液固相连续形态预测方法

技术领域

[0001]

本发明涉及电子产品制造技术领域,特别是涉及再流焊bga群焊点液固相连续形态预测方法。

背景技术:

[0002]

bga封装电子产品可靠性与其焊点可靠性密切相关。影响焊点可靠性的因素有很多,如封装尺寸、材料属性、焊点的几何形状等。在这些因素中,焊点的几何形状起着至关重要的作用。因此,预测焊点的回流形态对于bga焊点的高可靠性分析控制以及再流焊工艺优化等都具有重要的意义。

[0003]

目前再流焊bga焊点形态预测主要有四种方法:第一种是应用surface evolver专门软件对bga单焊点的铺展润湿进行仿真,然后再仿真得到的形态导入有限元分析软件中进行受力变形分析。该方法只能模拟恒定温度下液相bga焊点的润湿铺展情况,不能仿真随温度变化的液、固相bga焊点形态的变化情况,而且需要在surface evolver与有限元分析软件之间进行传递数据,工作流程复杂而繁琐;第二种是应用perzyna材料模型进行焊点形态预测的方法。该方法基于修改的perzyna本构方程分析bga液态焊点的形态,只能对bga液相焊点的形态变化进行模拟,不能仿真固相bga焊点实时形态;第三种是应用anand材料模型的焊点形态预测方法。该方法只能对固相bga焊点的形态进行模拟,不能模拟液相bga焊点实时形态。第四种是在大量的实验数据的基础上,利用神经网络对焊点形状进行建模分析,对经验模型进行估计。该方法需要大量的实物实验数据,具有一定的局限性,只能分析焊点的最终形态,不能分析bga焊点随温度变化的实时形态。现有的以上四种方法都不能获得焊点熔化凝固物理过程中连续液固相的形态变化,很难或者完全不能考虑pcb热变形、焊点温度场变化这些因素对bga群焊点形态的影响,从而所得到的焊点形态与实际焊点形态往往存在一定的偏差。如果需要获取高精度的、全部的焊点形态,从方法论上看,现有方法都存在明显不足。

技术实现要素:

[0004]

本发明旨在提供一种再流焊bga群焊点液固相连续形态预测方法,可以考虑焊点的液固相变、pcb热变形以及焊点温度场变化等复杂因素对bga群焊点的实时形态影响,并且仿真过程相对简便。

[0005]

本发明提供了一种再流焊bga群焊点液固相连续形态预测方法,包括下列步骤:

[0006]

建立再流焊bga群焊点温度场仿真模型;

[0007]

建立perzyna液相bga群焊点形态预测模型;

[0008]

搭建bga群焊点液固相转化模块,将perzyna液相bga群焊点形态预测模型仿真的几何模型和力学模型传递,获取固相初始模型;

[0009]

根据所述固相初始模型,建立anand固相bga群焊点形态预测模型;

[0010]

建立再流焊bga群焊点预测模型,进行bga群焊点形态分析。

[0011]

可选的,所述再流焊bga群焊点温度场仿真模型包括再流焊炉腔模型和pcba组件模型,所述再流焊炉腔模型通过apdl命令流搭建,所述pcba组件模型是有限元模型。

[0012]

可选的,所述pcba组件模型由bga焊球、上下焊盘、pcb和芯片元器件组成,所述pcba组件模型简化为真实模型的四分之一。

[0013]

可选的,所述bga焊球的网格采用tetrahedrons网格,tetrahedrons网格的中心面在竖直方向上自由无约束。

[0014]

可选的,建立所述perzyna液相bga群焊点形态预测模型,步骤如下:

[0015]

设置bga焊点的单元类型为solid185,然后在bga焊点上通过apdl指令添加表面单元surface145,施加表面张力surface tension,设置其他模型单元为默认单元属性;

[0016]

定义基于perzyna本构方程的液相bga焊点材料参数。

[0017]

可选的,在建立anand固相bga群焊点形态预测模型的过程中,定义anand模型的材料参数。

[0018]

可选的,所述再流焊bga群焊点预测模型的选型由bga焊球温度决定,步骤如下:

[0019]

当bga焊球温度大于等于bga焊球熔点时,bga焊球熔化,调用bga群焊点液相形态预测模型,模拟bga焊球吸热熔化后液体流动变形情况;

[0020]

当bga焊球温度小于bga焊球熔点时,bga焊球发生凝固,调用bga群焊点固相形态预测模型,模拟bga焊点凝固时固体受热应力的变形情况。

[0021]

可选的,所述bga群焊点形态分析,选取三个bga焊点作为分析对象,测量bga焊点的最大直径和高度与焊接前数据对比。

[0022]

实施本发明,具有如下有益效果:通过考虑了焊点的液固相变、pcb热变形、焊点的温度场变化这些耦合因素对bga群焊点的形态影响,从而较为准确的仿真预测出bga群焊点形态,提高了bga群焊点的形态预测精度。并以含pcb的bga群焊点为算例,提出了再流焊bga群焊点液固相连续形态预测方法,具有仿真精度高、仿真流程简便的优点,而且模拟结果与经验数据吻合,发明具有合理性和有效性。

附图说明

[0023]

为了更清楚地说明本发明技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0024]

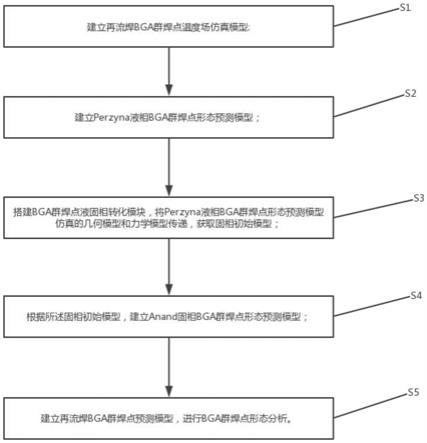

图1是本发明提供的再流焊bga群焊点液固相连续形态预测方法的步骤示意图;

[0025]

图2是本发明的pcba组件模型的外观示意图;

[0026]

图3是本发明的pcba组件模型的单个bga焊球结构示意图;

[0027]

图4是本发明的pcba组件模型的bga群焊点示意图;

[0028]

图5是本发明的再流焊bga群焊点形态预测模型的细化流程图;

[0029]

图6是本发明实施例的再流焊pcba温度场云图;

[0030]

图7是本发明实施例的再流焊bga焊点1的形态预测云图;

[0031]

图8是本发明实施例的再流焊bga焊点2的形态预测云图;

[0032]

图9是本发明实施例的再流焊bga焊点3的形态预测云图。

[0033]

1-bga焊球、2-上下焊盘、3-pcb板、4-芯片元器件。

具体实施方式

[0034]

下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

请参阅图1至图9,本发明公开了一种再流焊bga群焊点液固相连续形态预测方法,可以考虑焊点的液固相变、pcb热变形以及焊点温度场变化等复杂因素对bga群焊点的实时形态影响,并且仿真过程相对简便。以下分别详细说明。

[0036]

参见图1,是本发明提供的一种再流焊bga群焊点液固相连续形态预测方法的步骤示意图。如图1所示,本发明的再流焊bga群焊点液固相连续形态预测方法可包括以下步骤:

[0037]

s1:建立再流焊bga群焊点温度场仿真模型;

[0038]

具体的,进行含pcb的bga群焊点的温度场仿真,得出bga焊点的温度场分布云图。所述bga群焊点温度场仿真模型包括:再流焊炉腔模型和pcba组件模型,所述再流焊炉腔模型通过apdl命令流搭建,其中炉体模型参数包括温区温度,炉腔尺寸,风速,对流换热系数,pcb尺寸,pcb移动速度。为了减少计算时间,pcba组件模型进行了简化,采用真实模型的四分之一,焊膏和bga焊球1共融为一体的,模型包括:bga焊球1、上下焊盘2、pcb板3、芯片元器件4。

[0039]

进一步地,所述bga焊球1采用中心点约束加中心面约束的方式,中心面在竖直方向上是自由无约束的,符合真实的焊接过程中pcb板3的翘曲弯折。

[0040]

s2:建立perzyna液相bga群焊点形态预测模型;

[0041]

具体的,通过定义材料参数和单元类型,应用solid185的固体单元和surface154的表面单元给固体材料施加表面张力、设置perzyna材料模型的材料参数来模拟流体流动。

[0042]

bga焊点液相形态的perzyna模型推论如下:

[0043]

1.粘性流体流动特性

[0044]

不可压缩的粘性流体的流动受navier-stokes方程的约束,可表示为:

[0045][0046]

其中ρ代表流体密度,η代表粘度,代表速度。如果对于粘度这一概念,粘性流体的流动还能表示为:

[0047][0048]

这其中,s

ij

代表偏应力的大小,代表塑性应变率,即速度的位移变化量。

[0049]

2.levy-mises理论和von mises屈服函数

[0050]

levy-mises理论可用下述方程所表示:

[0051][0052]

其中为比例参数,可以通过von mises屈服准则确定,s

ij

为偏应力。将von mises屈服准则和levy-mises理论相结合能够推出:

[0053][0054]

其中,代表等效塑性应变率,把式6简化为式4的粘性流体形式,需要建立一个与粘度η之间的关系,这就是perzyna模型开始使用的地方。与粘度η之间的关系为:

[0055][0056]

3.perzyna模型

[0057]

率相关塑性在perzyna粘塑性模型中将粘塑性应变速率定义为:

[0058][0059]

其中,n代表应变硬化的参数,σ

0

代表材料的静态屈服应力,γ代表材料的粘度参数,f表示屈服函数,q表示塑性势。可简化为:

[0060]

通过假设:

[0061][0062]

上式中γ表示材料粘度系数,σ

0

代表材料的屈服应力,η表示粘度,m代表应变速率硬化参数。

[0063]

将等式(7)代入到已推出的模型(6)中并化简可得:

[0064][0065]

再将式(8)代入方程(4)中可得:

[0066][0067]

式(9)与不可压缩流体流动的粘性流动方程式(2)一样,因此,可以通过利用von mises屈服函数和perzyna粘塑性模型来模拟不可压缩流体流动,从而进行仿真分析。在ansys中,solid185采用von mises屈服函数,用perzyna模型确定粘塑性应变速率张量。因此,通过设置参数m和γ的值,该单元也能用来粘性流体流动行为的建模。

[0068]

s3:搭建bga群焊点液固相转化模块,将perzyna液相bga群焊点形态预测模型仿真的几何模型和力学模型传递,获取固相初始模型;

[0069]

具体的,bga群焊点液固相转化模块是以apdl代码的形式搭建的,将perzyna液相bga群焊点形态预测模型仿真的几何模型和力学模型传递作为anand固相bga群焊点形态预测模型的初始模型并进行下一步固态形变分析。

[0070]

s4:根据所述固相初始模型,建立anand固相bga群焊点形态预测模型;

[0071]

具体的,anand固相bga群焊点形态预测模型用于分析焊点在固相焊接过程中与时间无关的塑性形变和与时间有关的蠕变变形。需要定义的材料参数为黏塑性anand方程中

的9个材料参数:a,q/r,ξ,s^,n,m,h0,s

*

,a以及初试变形阻抗s0,其中a是指数函数系数,q/r是激活能,ξ是应力系数,s^是变形阻抗饱和值系数,n是饱和值的应变率敏感度,m是应变率敏感指数,h0是强化系数,a为表现材料应变硬化参数,s0为初试变形阻抗。

[0072]

s5:建立再流焊bga群焊点预测模型,进行bga群焊点形态分析。

[0073]

具体的,以bga群焊点的瞬态温度场为热载荷,建立再流焊bga群焊点的形态预测模型。参考图5,所述再流焊bga群焊点形态预测模型的细化流程包括以下步骤:

[0074]

步骤1,当bga焊球1温度大于等于bga焊球1熔点时,bga焊球1熔化,调用bga群焊点液相形态预测模型,模拟bga焊球1吸热熔化后液体流动变形情况;

[0075]

步骤2,当bga焊球1温度小于bga焊球1熔点时,bga焊球1发生凝固,调用bga群焊点固相形态预测模型,模拟bga焊点凝固时固体受热应力的变形情况;

[0076]

热载荷加载结束,再流焊bga群焊点预测模型仿真结束。

[0077]

具体的,在bga群焊点形态分析过程中,考虑pcb变形对bga焊点形态的影响,分析bga群焊点的变形情况。选择了三个bga焊点作为分析对象,测量bga焊点的最大直径和高度与焊接前数据对比。

[0078]

进一步地,本发明提供了一个实施例,选取了pcba模型中的三个焊点,进行了仿真结果的统计分析,仿真预测结果如表1所示:

[0079]

表1 bga焊点形态数据对比

[0080][0081]

通过将模拟结果与焊接工程经验数据的比较,bga焊点的模拟结果与经验数据吻合,bga焊点最大径向尺寸和高度可以很好地反映bga焊点的形态变化,因此该bga焊点形态预测模型具有一定可行性,能够用于焊接过程中的bga焊点的形态预测。

[0082]

以上对本发明所提供的一种热风再流焊工艺的稳健优化设计方法进行了详细介绍,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1