不同磨损刀具车削温度变化与车削振动耦合特性研究方法与流程

[0001]

本发明属于车削加工领域,具备涉及一种不同刀具磨损状态下车削温度变化与车削振动耦合特性的研究方法。

背景技术:

[0002]

车削加工过程中,刀具与工件之间会产生相对摩擦,不仅导致刀具和工件的温度不断上升,而且还会产生严重的车削振动,加快刀具的磨损,而刀具的磨损会使车削温度上升速度加快,缩短刀具的寿命,降低加工工件的强度以及其表面的质量。在柔性生产系统中,如果不了解刀具磨损情况或者不能及时更换刀具都会导致生产效率的降低。现有的文献中有很多研究刀具的材料、几何参数、加工条件和车削参数等方面对车削温度的影响,或以车削振动为研究对象,通过试验和建立回归模型研究车削参数、车削力、机床结构和加工条件等因素对振动的影响,或通过试验研究不同的加工条件对刀具磨损的影响。但现有的研究中缺乏不同刀具磨损状态下车削参数、车削温度和车削振动三者的耦合关系的研究,尤其缺乏关于车削温度变化对车削振动影响的研究成果。

技术实现要素:

[0003]

本发明的目的在于提供一种不同刀具磨损状态下车削温度变化与车削振动耦合特性的研究方法,通过不同刀具磨损状态下的车削试验,得到相应车削参数下刀尖附近的车削温度和三向车削振动试验数据,基于灰色系统理论分别计算三种磨损状态刀具的(1)车削温度变化与车削参数的关联度;(2)车削振动与车削参数的关联度;(3)车削振动与车削温度变化的关联度。基于试验数据及最小二乘法建立(1)车削温度变化关于车削振动及车削参数预测模型,(2)车削振动关于车削温度变化及车削参数预测模型,分析对不同刀具磨损状态下车削温度变化与车削振动之间的耦合特性。

[0004]

为实现上述发明目的,本发明的技术方案具体如下:

[0005]

不同刀具磨损状态下车削温度变化与车削振动耦合特性的研究方法,包括以下步骤:

[0006]

s1:制定车削试验方案,搭建试验系统;

[0007]

s2:对不同磨损状态刀具进行车削试验,得到相应车削参数下刀尖附近的车削温度和三向车削振动数据;从车削温度和三向车削振动数据中提取出升温特征值和振动特征值;

[0008]

s3:根据车削温度变化特征值、车削振动特征值和车削参数建立关于预测升温均值拟合公式,计算不同磨损状态刀具的车削温度变化均值拟合值与实际车削温度变化测量值的相关性。根据车削温度变化特征值、车削振动特征值和车削参数建立各向振动特征值关于车削温度变化的拟合公式,计算不同磨损状态刀具的三向振动加速度均值拟合值与实际测量值的相关性。分析出不同磨损状态刀具对车削温度和车削振动及其相关性的影响。

[0009]

作为优选,所述步骤s2具体包括:将各时刻实际测量温度与各次试验初始温度之差的平均值作为温度信号分析的特征值,选择三向振动加速度轴向径向和切向均方根值作为振动特征值。

[0010]

作为优选,所述步骤s3包括:

[0011]

s3-1:采用单一变量分析方法,对比分析出不同刀具磨损状态在相同水平主轴转速、进给速度和切削深度下对车削温度变化均值影响;对比分析出不同刀具磨损状态相同车削参数下对轴向、径向、切向的加速度均方根值影响;对比分析出不同刀具磨损状态车削参数对车削温度变化均值影响。

[0012]

s3-2:建立车削温度变化关于车削振动及车削参数的拟合模型,分析车削振动及车削参数对车削温度变化影响;建立车削振动关于车削温度变化及车削参数的拟合模型,分析车削温度变化及车削参数对车削振动的影响。

[0013]

作为优选,所述步骤s3-1包括:

[0014]

根据试验设定的车削参数及在各次试验中的车削温度变化均值,计算出不同刀具磨损状态下车削温度变化与车削参数之间的灰色关联度,分析出何种车削参数对刀具温升的影响最显著;根据试验设定的车削参数及不同刀具磨损状态下各次试验中加速度均方根值,计算不同刀具磨损状态对应的加速度均方根值与车削参数之间的灰色关联度,分析出何种车削参数对加速度均方根值的影响最显著;基于灰色关联度分析出给定车削参数下,不同刀具磨损状态车削温度变化与车削三向振动之间的相关性。

[0015]

作为优选,所述步骤3-2包括:

[0016]

s5-1:以三向振动中某个方向的加速度均方根值以及三个车削参数为自变量,建立预测车削温度变化均值的拟合模型,分析车削振动及车削参数对车削温度变化影响:

[0017][0018]

其中,为车削温度变化拟合值,c,x,y,z,w为拟合公式中的待定系数。

[0019]

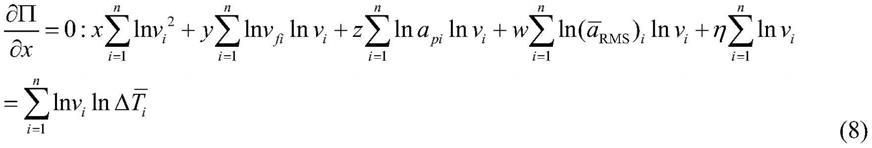

首先基于最小二乘法建立车削温度变化均值的回归模型,然后对车削温度变化关于车削参数和车削振动对的相关性进行分析。通过使各次试验中平均温度升高的拟合值与实测值的残差平方和∏为最小值,由下面的方程联立求解待定系数c,x,y,z,w:

[0020][0021]

[0022]

将车削参数及某向加速度特征值、实测温升均值代入到公式(2)~(4)中,通过在matlab里编程并即可求出回归系数c,x,y,z,w的值。

[0023]

将回归系数带回到公式(1)分别得到与轴向振动、径向振动、切向振动对应的拟合温升均值,分别为(轴向),(径向),(切向).

[0024][0025]

其中c

i

,x

i

,y

i

,z

i

,w

i

,i=1,2,3,为与三向振动的回归系数。通过matlab的[r,p]=corrcoef(x,y)程序计算相关系数,其中r代表实测温升均值与拟合温升均值相关系数,p代表相关性为零的概率值;

[0026]

s5-2:以车削温度变化均值以及三个车削参数为自变量,建立预测车削振动加速度均方根值的拟合模型,以分析车削温度变化及车削参数对车削振动的影响:

[0027][0028]

然后三向加速度均方根预测公式为:

[0029][0030]

其中,为单向加速度的均方根值的拟合值,且分别对应于轴向振动,径向振动和切向振动。根据s5-1方法计算公式(7)中的回归系数x

′

i

,y

′

i

,z

′

i

,w

′

i

,c

′

i

(i=1,2,3)。

[0031]

作为优选,同样的,计算预测值和实测三向加速度均方根值的相关系数,并进行相关性分析。

[0032]

与现有技术相比,本发明的有益效果:

[0033]

本发明的一种不同刀具磨损状态下车削温度变化与车削振动耦合特性的研究方法,通过搭建车削温度与车削振动同步测试系统,采集三种磨损状态刀具刀尖附近的车削温度和车削振动,基于试验数据及灰色关联度理论,分析了不同磨损状态刀具车削温度变化与车削振动的耦合特性;通过灰色系统理论分别计算三种磨损状态刀具的车削温度变化与车削参数的关联度、车削振动与车削参数的关联度和车削温度变化与车削振动的关联度,并基于试验数据及最小二乘法分别建立车削温度变化关于车削振动及车削参数回归模型和车削振动关于车削温度变化及车削参数回归模型,分析车削温度变化与车削振动的互相关特性。

附图说明

[0034]

图1是本发明的研究方法流程图;

[0035]

图2是实验系统示意图;

[0036]

图3是测试方案流程图;

[0037]

图4是三种刀具车削温度的时域曲线;

[0038]

图5是刀具d1,d2和d3在n=800r/min,v

f

=80mm/min,a

p

=0.3mm时三向振动加速度随时间的变化曲线;

[0039]

图6不同水平主轴转速、进给速度和切削深度下刀具d1、d2和d3的车削温度变化对比图;

[0040]

图7相同车削参数下各次试验中的轴向、径向、切向的加速度均方根值对比图。

具体实施方式:

[0041]

下面将结合附图和具体实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0042]

实施例1:

[0043]

通过不同刀具磨损状态下的车削试验,得到相应车削参数下刀尖附近的车削温度和三向车削振动,基于试验数据通过灰色系统理论计算三种刀具的车削参数、车削温度和车削振动之间的相对关联度。然后基于试验建立车削温度与车削振动的互相关模型,来分析不同刀具磨损状态下车削温度变化与车削振动、车削参数之间的耦合性。

[0044]

研究流程如图1所示,包括:制定车削试验方案;搭建试验系统;对三种不同磨损状态刀具进行车削试验,得到相应车削参数下刀尖附近的车削温度和三向车削振动数据;从车削温度和三向车削振动数据中提取出温度特征值车削温度变化均值和振动特征值三向加速度均方根;根据温度特征值、振动特征值和车削参数建立关于预测车削温度变化均值拟合公式,计算不同磨损状态刀具的车削温度变化均值拟合值与实际车削温度变化测量值的相关性;以车削温度变化均值以及三个车削参数为自变量,建立预测车削振动加速度均方根值的拟合模型,以分析车削温度变化及车削参数对车削振动的影响。进而分析不同磨损状态刀具对车削温度和车削振动及其相关性的影响。

[0045]

1.试验设备

[0046]

试验采用cjk6136-mate-360

×

570数控车床,试验工件为45mm铝合金棒料。温度采集仪器采用os523e-2手持红外测温仪、通过配套的omegasoft os5xx access采集软件和计算机组成车削温度测量系统,可以实时测量和显示车削温度。采用yd-21压电三向加速度传感器及ws-2402振动信号采集仪、daq信号采集处理软件和计算机组成振动测量与分析系统。试验采用d1(新刀片)、d2(中度磨损刀片)和d3(严重磨损刀片)三种磨损状态的硬质合金涂层刀片。试验系统如图2所示。

[0047]

2.试验方案

[0048]

测试方案的流程如图3所示,在此次的试验设计中,所用刀具为d1,d2和d3三种硬质合金刀具,分别对直径为45mm的铝棒进行干车削。

[0049]

主轴转速设计800r/min,1200r/min,1600r/min,2000r/min这4个水平,进给速度设计3个水平,分别为40mm/min,80mm/min,160mm/min,切削深度0.3mm,0.5mm,0.8mm这3个水平。为了防止失误,每组车削参数做两次车削试验,每次车削试验时间为1分钟,具体参数

如表1所示。

[0050]

表1车削测试方案

[0051][0052]

3.试验步骤

[0053]

车削时同时采集车削温度和刀具三向加速度,试验步骤如下:

[0054]

(1)准备工件:选择粗加工后直径45mm的铝棒作为试验工件.;

[0055]

(2)连接和检测测温设备:将红外测温仪用专用数据线连接到个人计算机,打开红外测温仪开关,使其保持采集锁定状态。红外测温仪发射率为0.95。通过测温仪及计算机中测温软件采集记录刀尖附近的温度;

[0056]

(3)连接和检测三向测振设备:将三向加速度传感器通过磁力座固定在刀柄下表面刀尖处,三向传感器的三个输出端分别接入ws-2402测振仪的9、10、11通道,通过专用数据线将ws-2402测振仪与计算机相连接.连通测振仪电源,打开计算机上相应的振动信号采集软件采集记录三向加速度信号;

[0057]

(4)完成车削试验:按表1设定的车削参数进行车削试验,同步采集车削温度和车削三向振动加速度信号,并保存试验数据。试验结束后关闭电源。

[0058]

4.试验结果与分析

[0059]

通过时域分析得到各次试验中车削温度升高的平均值。图4代表刀具d1,d2和d3在n=1200r/min,v

f

=80mm/min,a

p

=0.3mm时车削温度随时间的变化曲线。

[0060]

利用vib’sys振动信号的采集和与分析系统得到三向振动加速度的时域曲线,通过时域分析,得到三向加速度、最大值、均方根等。图5代表刀具d1,d2和d3在n=800r/min,v

f

=80mm/min,a

p

=0.3mm时三向振动加速度随时间的变化曲线。

[0061]

试验中发现:严重磨损刀具车削时的温度急剧升高,多次发生火星溅射现象并烧坏了传感器传输线,导致试验中断,故本论文主要给出d1和d2的实验数据,严重磨损刀具的试验数据只有一部分,如表2所示。每次试验中工件由于切削加工导致工件的直径不同,车削速度也不同,可以通过公式得到车削速度。

[0062]

表2不同刀具的车削试验数据

[0063][0064][0065]

由于车削试验是连续进行的,每次车削试验结束后刀具的温度都高于室内环境温度,因而每次车削试验中刀具的初始温度均不同。为此,提取各时刻实际测量温度与各次试验初始温度之差的平均值作为温度信号分析的特征值,选择三向振动加速度轴向径向和切向均方根值作为振动特征值,结合车削参数建立关于预测升温

均值拟合公式,通过matlab计算d1、d2和d3三种刀具的温升均值拟合值与实际温升测量值的相关性。再以车削温度变化均值以及三个车削参数为自变量,建立预测车削振动加速度均方根值的拟合模型,以分析车削温度变化及车削参数对车削振动的影响进一步分析刀具磨损状态下对车削温度和车削振动及其相关性的影响。

[0066]

5.不同刀具磨损状态下车削参数对车削温度变化影响

[0067]

根据表2可以对比分析3种刀具d1,d2和d3在不同水平主轴转速、进给速度和切削深度下的车削温度变化均值变化规律,采用单一变量分析方法。图6(a)-(c)分别为不同水平主轴转速、进给速度和切削深度下d1、d2和d3的车削温度变化对比图。

[0068]

根据图6(a)可知,随着主轴转速的增加,d3刀具温度急剧升高,远远大于d1和d2的温升值。d1和d2的温度升高对比不太显著。

[0069]

根据图6(b)可知,随着进给速度的增加,d1和d2的车削温度变化均值曲线呈缓慢上升趋势,d3的温升均值远高于d1和d2。

[0070]

根据图6(c)可知,3种刀具的温升均值随着切削深度的增加而急剧增加,且磨损越严重的刀具温度上升最快,最大的温升均值达到了153℃。

[0071]

综上所述,d3刀具车削温度变化比d1和d2上升幅度更大,且在切削深度比较大时,磨损严重的刀具温升更加明显。

[0072]

6.刀具磨损状态对车削振动的影响

[0073]

对3种刀具在相同车削参数下各次试验中的轴向、径向、切向的加速度均方根值进行比较,如图7(a)-(c)所示。根据图7可知:3种刀具在轴向、径向和切向的加速度均方值曲线图的形状基本相似。大多数试验中d3和d1的加速度均方根大于d2的加速度均方根值。d1刀具磨损量小,刀具过渡面与工件接触面积小,加快刀具磨损从而导致相对激烈的振动,d3因为磨损严重而导致严重的车削振动。

[0074]

7.车削温度变化、车削振动、车削参数三者之间的灰色关联度分析

[0075]

根据序列相对于起始点的变化速率之间的联系,灰色关联度分析可以判断序列间关系是否密切。变化速率越接近,相对关联度越大。结合试验数据,可以通过灰色关联度来寻找车削参数中对车削温度变化和车削振动影响最大的因素以及车削温度变化与车削振动二者间的相关度。首先需要通过灰色相对关联度理论进行计算得到灰色关联度值,与3种刀具相关的灰色关联度分别用r

d1

、r

d2

、r

d3

表示。先分析车削参数分别与车削温度变化及车削振动之间的灰色关联度,再分析车削温度变化与车削振动之间的灰色关联度。

[0076]

7.1车削温度变化与车削参数的灰色关联度分析

[0077]

根据试验设定的车削参数及3种刀具在各次试验中的车削温度变化均值,计算3种刀具的车削温度变化与车削参数之间的灰色关联度,分析哪种车削参数对刀具温升的影响最显著,计算结果如表3所示。

[0078]

表3车削温度与车削参数的灰色关联度

[0079][0080]

根据表3:(1)3种刀具的车削温度变化均值与车削参数的关联度系数均大于0.75,说明车削参数对车削温度的变化有很大影响;(2)相同车削参数下,可以比较3种刀具的与车削参数的相关性,由表3可知:r

d3

>r

d2

>r

d1

。即严重磨损刀具的平均车削温度变化和车削参数的关联度最高,因而车削参数的变化会显著影响严重磨损刀具的车削温度变化,但而对新刀具的车削温度变化的影响相对较最小;(3)在三个车削参数中,对d1和d2刀具,温升均值与进给速度v

f

的关联度最高,与车削速度v的关联度最低,故进给速度对d1和d2刀具车削温度的影响最大,车削速度对温度变化的影响最小。对d3刀具,温升均值与车削深度a

p

与温升均值的关联度最高,与进给速度v

f

车削速度v的关联度最低。故车削深度对d3刀具车削温度影响最大,而进给速度对车削温度的影响最小的是进给速度。

[0081]

7.2车削振动与车削参数的灰色关联度分析

[0082]

根据试验设定的车削参数及3种刀具在各次试验中加速度均方根值,计算3种刀具的加速度均方根值与车削参数之间的灰色关联度,分析哪种车削参数对加速度均方根值的影响最显著,计算结果如表4所示。

[0083]

表4加速度均方根值与车削参数之间的灰色关联度

[0084][0085]

根据表4:(1)相同车削参数下,可以比较3种刀具的车削振动与车削参数的相关性,可知:rd3>rd1>rd2,严重磨损刀具的加速度均方根值和车削参数的关联度最高,而中度磨损的刀具的关联度最低;(2)对同一把刀具,可以比较哪个方向的振动加速度与同一车削参数的关联度最高,可知:三把刀具几乎轴向的振动加速度与同一车削参数的关联度最低,切向的关联度最高;(3)对同一把刀具某个方向的振动,还可以比较该向振动与哪个车削参数的关联度最高。可知:对于d1、d2刀具,三向振动与车削速度v的关联度最高,与进给速度v

f

的关联度最低。而d3刀具,其轴向的振动、径向的振动都与进给速度v

f

的关联度最

高,与车削深度a

p

的关联度最低,切向的振动都与车削速度v的关联度最高,与进给速度v

f

的关联度最低。

[0086]

7.3车削温度变化与车削振动之间的灰色关联度分析

[0087]

基于灰色关联度分析给定车削参数下,3种刀具车削温度变化与车削三向振动之间的相关性,计算结果如表5所示。

[0088]

表5车削温度与车削振动的灰色关联度

[0089][0090]

根据表5可知:(1)相同车削参数下,比较3种刀具的车削温度变化均值与加速度均方根值的相关性,可知:r

d3

>r

d1

>r

d2

。严重磨损刀具的车削温度变化均值和加速度均方根值的关联度最高,因而车削振动的变化会显著影响严重磨损刀具的车削温度,但是对中度磨损的刀具的影响很小。(2)对同一把刀具,可以比较哪个方向的振动加速度与车削温度变化的关联度最高,可知:对于d2、d3刀具,车削温度变化与径向振动的关联度最高,与轴向振动的关联度最低。而d1刀具,车削温度变化与切向振动的关联度最高,与轴向振动的关联度最低

[0091]

8.不同磨损状态的刀具的车削温度变化与车削振动的耦合特性

[0092]

8.1车削温度变化关于车削振动及车削参数的拟合模型

[0093]

为了分析车削振动及车削参数对车削温度变化影响,下面以三向振动中某个方向的加速度均方根值以及三个车削参数为自变量,建立预测车削温度变化均值的拟合模型:

[0094][0095]

其中,为车削温度变化拟合值,c,x,y,z,w为拟合公式中的待定系数。

[0096]

首先基于最小二乘法建立车削温度变化均值的回归模型,然后对车削温度变化关于车削参数和车削振动对的相关性进行分析。通过使各次试验中平均温度升高的拟合值与实测值的残差平方和∏为最小值,由下面的方程联立求解待定系数c,x,y,z,w:

[0097]

[0098][0099][0100][0101][0102][0103][0104]

可以将等式(8)-(12)转换为有关于x,y,z,w,η的线性方程,然后把三个车削参数,实测车削温度变化均值和单向加速度均方根值带入到公式(8)-(12),因此回归系数x,y,z,w,c(c=e

η

)可以通过matlab软件编程求解。

[0105]

然后将获得的回归系数c,x,y,z,w代入公式(2)中,可以得出拟合温度升高(轴向),(径向),(切向),分别对应于轴向振动,径向振动和切向振动,我们有

[0106][0107]

其中c

i

,x

i

,y

i

,z

i

,w

i

,i=1,2,3,为与三向振动的回归系数。通过matlab的[r,p]=

corrcoef(x,y)程序计算相关系数,其中r代表实测温升均值与拟合温升均值相关系数,p代表相关性为零的概率值。3种刀具的计算结果如表6所示。

[0108]

表6三种刀具的回归模型参数和相关系数

[0109][0110]

根据表6可知:d1的相关系数要比d3和d2的相关系数要高,而且d1相关性为0的概率p值小于d2和d3,这代表d1的车削振动与车削温度变化有着非常好的相关性,可以非常好的预测刀具的实际车削温度。三把刀具径向振动拟合的相关性较高,说明刀具的车削温度变化会对车削径向振动产生一定的影响。

[0111]

8.2车削振动关于车削温度变化及车削参数的拟合模型

[0112]

为了分析车削温度变化及车削参数对车削振动的影响,下文以车削温度变化均值以及三个车削参数为自变量,建立预测车削振动加速度均方根值的拟合模型:

[0113][0114]

然后三向加速度均方根预测公式为:

[0115][0116]

其中,为单向加速度的均方根值的拟合值,且分别对应于轴向振动,径向振动和切向振动。根据8.2节介绍的方法计算公式(7)中的回归系数x

′

i

,y

′

i

,z

′

i

,w

′

i

,c

′

i

(i=1,2,3)。

[0117]

预测值和实测三向加速度均方根值的相关系数,计算结果如表7所示。

[0118]

表7三种刀具的回归模型参数和相关系数

[0119][0120]

根据表7可知:d1和d2刀具的相关系数比较低,说明车削温度的变化对车削振动的影响不显著;而对于d3刀具,相关性系数均大于0.6,且以轴向振动拟合的相关性较高,说明严重磨损刀具的车削温度变化会对车削轴向振动产生一定的影响。

[0121]

总结

[0122]

对三种不同磨损状态的刀具在完成了相同车削参数、相同工件尺寸下的车削实验,同步采集刀尖附近的车削温度及车削振动,研究不同磨损状态下刀具车削温度变化与车削振动的相互耦合特性,研究表明:

[0123]

(1)严重磨损刀具的车削温度与车削参数的关联度最高,新刀具的关联度最低,说明磨损越严重的刀具受到车削温度影响越显著。

[0124]

(2)车削参数对严重磨损刀具的车削振动的影响最显著,而中度磨损刀具的受到影响最小。

[0125]

(3)基于车削振动及车削参数建立了车削温度升高均值的拟合模型,该模型可以较好地预测刀具在给定车削参数下的车削温度变化均值;同时也基于车削温度变化及车削参数建立了车削振动的预测模型,通过相关性计算表明d1和d2刀具的车削温度变化对其车削振动的影响很弱。

[0126]

(4)实验数据中车削温度变化存在急剧上升和急剧下降的现象,且特别是磨损严重的刀具采用较大车削参数时,车削温度过高,出现冒烟现象,试验被迫停止,可能原因为刀具车削工件时切屑没有及时脱落导致积屑从而使得车削温度变化较大。

[0127]

(5)新刀与严重磨损的刀具其车削温度变化与车削振动的相关性高于中度磨损刀具。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1