一种旋转式蓄热氧化装置的制作方法

[0001]

本发明是一种旋转式蓄热氧化装置,属于蓄热氧化技术领域。

背景技术:

[0002]

蓄热式热氧化炉(rto)是一种高效有机废气治理设备。与传统的催化燃烧、直燃式热氧化炉(to)相比,具有热效率高(≥95%)、运行成本低、能处理大风量低浓度废气等特点,浓度稍高时,还可进行二次余热回收,大大降低生产运营成本。

[0003]

目前技术中蓄热氧化装置应用广泛,但是应用于旋转蓄热装置较少,且蓄热氧化装置氧化废气残留较多,同时加热过程中较为浪费现有资源,且热交换效果差,因此,现在亟需一种旋转式蓄热氧化装置来解决以上的问题。

技术实现要素:

[0004]

针对现有技术存在的不足,本发明目的是提供一种旋转式蓄热氧化装置,通过添加助燃风道、废气通道、燃烧室、换热室、热交换部件以及吹扫室,以解决上述背景技术中提出的问题。

[0005]

本发明的技术方案是这样实现的:一种旋转式蓄热氧化装置,包括助燃风道、废气通道、燃烧室、换热室、热交换部件以及吹扫室,所述助燃风道下端面安装有废气通道,所述助燃风道右端面设有燃烧室,所述燃烧室下端面设有换热室,所述换热室右端面安装有热交换部件,所述换热室下端面设有吹扫室,所述燃烧室包括天然气管道、空气管、排风机一、隔热层板、导热管、保护层、卡套、出气管以及进气管,所述换热室包括陶瓷层、护板、通风扇、隔板一、通风扇二、固定板、通管、加热区、加热管、废气入口、冷却区、密封区、废气出口、底座通管、陶瓷瓦、隔板二以及底垫,所述热交换部件包括热通管、内压管、隔温层、热交换器、释压管、热通支管一、热通支管二、外壳、热交换仓以及叶片。

[0006]

作为一优选的实施方式,所述天然气管道下端面连接安装有空气管,所述天然气管道右端面内部连接安装有排风机一,所述排风机一右侧上端安装有隔热层板,所述隔热层板内部安装有导热管,所述导热管中间位置外侧安装有保护层,所述导热管左端下侧安装连接有出气管,所述导热管右端下侧安装有连接有进气管,所述出气管以及进气管中间位置安装固定有卡套。

[0007]

作为一优选的实施方式,所述天燃气管道内部设有压力网,所述空气管与天然气管道通过焊接固定,所述隔热层板内部安装有石棉以及铝合金材料,所述导热管纵截面为s字结构,所述导热管内部设有风机,所述导热管为耐高温铝合金材质制成,所述保护层包裹导热管,所述保护层内部设有玻璃纤维阻燃材料,所述导热管内部设有风机,在实际使用中,燃烧室在进行氧化反应时,通过导热管将燃烧室内部的废气通过导热管二次传输,并将废气通向天然气管道位置进行二次氧化反应,使氧化反应更加彻底。

[0008]

作为一优选的实施方式,所述陶瓷层下端面安装有护板,所述护板下端面安装有通风扇一,所述通风扇一下端面安装有隔板一,左侧所述隔板一上端面安装有通风扇二,所

述通风扇二右端面安装有固定板,所述固定板内侧安装有通管,左侧所述隔板一下端面设有加热区,所述加热区内部安装有加热管,所述加热区左端面安装有废气入口,所述加热区右端面设有冷却区,所述冷却区右端面安装有废气出口,所述陶瓷层内部安装有陶瓷瓦,所述陶瓷瓦左右两端安装有隔板二,所述陶瓷瓦下端安装有底垫。

[0009]

作为一优选的实施方式,所述陶瓷层有两组,且两组所述陶瓷层规格相同,所述护板长度与陶瓷层长度一致,所述通风扇一与通风扇二规格相同,所述通风扇一与通风扇二为镜像安装方式,所述固定板与通管通过焊接固定,所述加热区横截面为不规则扇形形状,所述冷却区横截面为不规则扇形形状,所述废气出口与废气入口为对称安装,所述陶瓷瓦横截面为不规则梯形组合形状,所述隔板二与陶瓷瓦通过螺栓固定,在实际使用中,废气通过加热区加热,通过通风扇二传输至燃烧室,在燃烧室充分氧化后,通过通风扇一进行冷却排出,不规则梯形组合形状使陶瓷瓦的结构硬度,且陶瓷瓦之间的啮合使陶瓷层内部温度保持较高,热量散发较慢,节省能源消耗成本。

[0010]

作为一优选的实施方式,所述热通管下端面安装连接有内压管,所述内压管外侧设置有隔温层,所述内压管下端面安装连接有热交换器,所述热交换器下端面安装连接有释压管,所述热交换器上端安装连接有热通支管一,所述热通支管一右端面安装连接有热通支管二,所述热通支管一以及热通支管二下端面安装连接有热交换仓,所述热交换仓外侧安装有外壳,所述热交换仓内部安装有叶片。

[0011]

作为一优选的实施方式,所述热通管与废气出口通过螺栓固定,所述内压管横截面为不规则梯形结构,所述内压管与释压管规格相同,所述内压管与释压管为对称安装,所述热交换器横截面为x字形结构,所述热通支管一与热通支管二规格相同,所述热交换仓横截面为圆形结构,在实际使用中,废气从废气出口排出,内压管将废气压缩至热交换器中,并与燃烧室内部的热空气进行热交换,通过在热交换仓内部使用叶片旋转来加快交换速度,同时保证热交换质量。

[0012]

采用了上述技术方案后,本发明的有益效果是:本发明的一种旋转式蓄热氧化装置,包括助燃风道、废气通道、燃烧室、换热室、热交换部件以及吹扫室,该设计方便了对装置的改进,避免了装置蓄热氧化装置氧化废气残留较多问题,解决了原有装置热交换效果差的问题,提高了本发明的氧化效果。

附图说明

[0013]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0014]

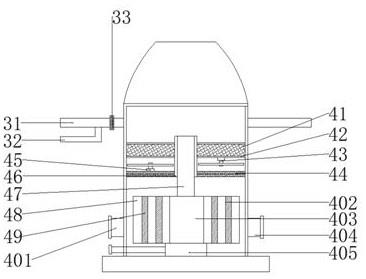

图1为本发明一种旋转式蓄热氧化装置的结构示意图;图2为本发明一种旋转式蓄热氧化装置的正视剖面图;图3为本发明一种旋转式蓄热氧化装置中陶瓷层的正面剖面图;图4为本发明一种旋转式蓄热氧化装置中燃烧室的正面剖面图;图5为本发明一种旋转式蓄热氧化装置中热交换部件的正视剖面图;图6为本发明一种旋转式蓄热氧化装置中热交换器的正视剖面图;

图7为本发明一种旋转式蓄热氧化装置中热交换器的后视剖面图;图中:1-助燃风道、2-废气通道、3-燃烧室、4-换热室、5-热交换部件、6-吹扫室、31-天然气管道、32-空气管、33-排风机一、34-隔热层板、35-导热管、36-保护层、37-卡套、38-出气管、39-进气管、41-陶瓷层、42-护板、43-通风扇、44-隔板一、45-通风扇二、46-固定板、47-通管、48-加热区、49-加热管、401-废气入口、402-冷却区、403-密封区、404-废气出口、405-底座通管、411-陶瓷瓦、412-隔板二、413-底垫、51-热通管、52-内压管、53-隔温层、54-热交换器、55-释压管、541-热通支管一、542-热通支管二、543-外壳、544-热交换仓、545-叶片。

具体实施方式

[0015]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0016]

请参阅图1-图7,一种旋转式蓄热氧化装置,包括助燃风道1、废气通道2、燃烧室3、换热室4、热交换部件5以及吹扫室6,助燃风道1下端面安装有废气通道2,助燃风道1右端面设有燃烧室3,燃烧室3下端面设有换热室4,换热室4右端面安装有热交换部件5,换热室4下端面设有吹扫室6,燃烧室3包括天然气管道31、空气管32、排风机一33、隔热层板34、导热管35、保护层36、卡套37、出气管38以及进气管39,换热室4包括陶瓷层41、护板42、通风扇一43、隔板一44、通风扇二45、固定板46、主通管47、加热区48、加热管49、废气入口401、冷却区402、密封区403、废气出口404、底座通管405、陶瓷瓦411、隔板二412以及底垫413,热交换部件5包括热通管51、内压管52、隔温层53、热交换器54、释压管55、热通支管一541、热通支管二542、外壳543、热交换仓544以及叶片545。

[0017]

请参阅图1-图3,天然气管道31下端面连接安装有空气管32,天然气管道31右端面内部连接安装有排风机一33,排风机一33右侧上端安装有隔热层板34,隔热层板34内部安装有导热管35,导热管35中间位置外侧安装有保护层36,导热管35左端下侧安装连接有出气管38,导热管35右端下侧安装有连接有进气管39,出气管38以及进气管39中间位置安装固定有卡套37。

[0018]

请参阅图1-图3,天然气管道31内部设有压力网,空气管32与天然气管道31通过焊接固定,隔热层板34内部安装有石棉以及铝合金材料,导热管35纵截面为s字结构,导热管35内部设有风机,导热管35为耐高温铝合金材质制成,保护层36包裹导热管35,保护层36内部设有玻璃纤维阻燃材料,导热管35内部设有风机,在实际使用中,燃烧室3在进行氧化反应时,通过导热管35将燃烧室3内部的废气通过导热管35二次传输,并将废气通向天然气管道31位置进行二次氧化反应,使氧化反应更加彻底。

[0019]

请参阅图1-图4,陶瓷层41下端面安装有护板42,护板42下端面安装有通风扇一43,通风扇一43下端面安装有隔板一44,左侧隔板一44上端面安装有通风扇二45,通风扇二45右端面安装有固定板46,固定板46内侧安装有主通管47,左侧隔板一44下端面设有加热区48,加热区48内部安装有加热管49,加热区48左端面安装有废气入口401,加热区48右端面设有冷却区402,冷却区402右端面安装有废气出口404,陶瓷层41内部安装有陶瓷瓦411,

陶瓷瓦411左右两端安装有隔板二412,陶瓷瓦411下端安装有底垫413。

[0020]

请参阅图1-图4,陶瓷层41有两组,且两组陶瓷层41规格相同,护板42长度与陶瓷层41长度一致,通风扇一43与通风扇二45规格相同,通风扇一43与通风扇二45为镜像安装方式,固定板46与主通管47通过焊接固定,加热区48横截面为不规则扇形形状,冷却区402横截面为不规则扇形形状,废气出口404与废气入口401为对称安装,陶瓷瓦411横截面为不规则梯形组合形状,隔板二412与陶瓷瓦411通过螺栓固定,在实际使用中,废气通过加热区48加热,通过通风扇二45传输至燃烧室3,在燃烧室3充分氧化后,通过通风扇一43进行冷却排出,不规则梯形组合形状使陶瓷瓦411的结构硬度得到极大加强,且陶瓷瓦411之间的啮合使陶瓷层41内部温度保持较高,热量散发较慢,节省能源消耗成本。

[0021]

请参阅图1-图7,热通管51下端面安装连接有内压管52,内压管52外侧设置有隔温层53,内压管52下端面安装连接有热交换器54,热交换器54下端面安装连接有释压管55,热交换器54上端安装连接有热通支管一541,热通支管一541右端面安装连接有热通支管二542,热通支管一541以及热通支管二542下端面安装连接有热交换仓544,热交换仓544外侧安装有外壳543,热交换仓544内部安装有叶片545。

[0022]

请参阅图1-图7,热通管51与废气出口404通过螺栓固定,内压管52横截面为不规则梯形结构,内压管52与释压管55规格相同,内压管52与释压管55为对称安装,热交换器54横截面为x字形结构,热通支管一541与热通支管二542规格相同,热交换仓544横截面为圆形结构,在实际使用中,废气从废气出口404排出,内压管52将废气压缩至热交换器54中,并与燃烧室3内部的热空气进行热交换,通过在热交换仓544内部使用叶片545旋转来加快交换速度,同时保证热交换质量。

[0023]

作为本发明的一个实施例:在实际使用中,燃烧室3在进行氧化反应时,由于天然气管道31下端面连接安装有空气管32,天然气管道31右端面内部连接安装有排风机一33,从天然气管道31内部过排风机一33向燃烧室3内部填充天然气,同时将空气通过空气管32填充进入使其在燃烧室3内部助燃,在燃烧室3内部将废气高温氧化的同时,通过导热管35将燃烧室3内部的废气通过导热管35二次传输,由于隔热层板34内部安装有导热管35,导热管35中间位置外侧安装有保护层36,可充分保护导热管35长时间高温使用,并将废气通向天然气管道31位置进行再次燃烧,同时发生二次氧化反应,使氧化反应更加彻底,同时将废气氧化更加完善。

[0024]

作为本发明的一个实施例:在实际使用中,由于加热区48左端面安装有废气入口401,加热区48右端面设有冷却区402,冷却区402右端面安装有废气出口404,废气通过废气入口401进入加热区48,使废气通过加热区48加热,由于加热区48横截面为不规则扇形形状,使废气完全进入加热区48,并通过通风扇二45传输至燃烧室3,在燃烧室3充分氧化后,通过通风扇一43进行冷却排出,由于陶瓷瓦411横截面为不规则梯形组合形状,隔板二412与陶瓷瓦411通过螺栓固定,不规则梯形组合形状使陶瓷瓦411的结构硬度得到极大加强,且陶瓷瓦411之间的啮合使陶瓷层41内部温度保持较高,热量散发较慢,节省能源消耗成本。

[0025]

作为本发明的一个实施例:在实际使用中,由于热通管51与废气出口404通过螺栓固定,废气从废气出口404排出后,经过热通管51进入内压管52,由于内压管52横截面为不规则梯形结构,内压管52与释压管55规格相同,内压管52与释压管55为对称安装,释压管52

将废气压缩至热交换器54中,内压管52将燃烧室3内部的热源压缩至热交换器54中,由于热交换器54横截面为x字形结构,热通支管一541与热通支管二542规格相同,可加快废气在热交换器54内部的交换速率,转动叶片545,使废气出口404进入的废气与燃烧室3内部的热空气在热交换仓544内部进行热交换,通过在热交换仓544内部使用叶片545旋转来加快交换速度,同时保证热交换质量,使热交换过程快速且充分。

[0026]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1