一种用于核电机组低压缸长叶片的动应力有限元计算方法与流程

1.本发明涉及低压长叶片的动应力计算方法。

背景技术:

2.叶片是汽轮机的心脏,是汽轮机最重要的部分,70%的汽轮机事故是由于叶片损坏引起的。而核电机组功率大,低压叶片长度较长导致刚性下降,使得叶片抵抗动应力的能力下降,容易发生叶片损坏事故。随着近年来核电机组的不断增加,对于核电机组低压长叶片的动应力计算需求也愈加迫切。

技术实现要素:

3.本发明的目的是为了解决现有核电机组长叶片的动应力计算准确性低的问题,而提出一种用于核电机组低压缸长叶片的动应力有限元计算方法。

4.一种用于核电机组低压缸长叶片的动应力有限元计算方法具体过程为:

5.步骤一:计算叶型表面蒸汽压力;

6.步骤二:基于步骤一计算叶片动频率和共振危险节径;

7.步骤三:基于步骤一和步骤二计算叶片动应力。

8.所述步骤一中计算叶型表面蒸汽压力;具体过程为:

9.步骤一一:根据低压缸通流图和叶片的型线,获得叶片的x,y,z坐标数据点,根据叶片的x,y,z坐标数据点建立叶片几何模型;

10.步骤一二:.将建立的叶片几何模型的x,y,z坐标数据点导入流体计算软件,形成流道模型,对流道模型划分,生成流场网格;

11.步骤一三:根据机组热力数据,使用流体计算软件对步骤一二生成的流场网格进行计算,得出常规工况下叶型表面各处的蒸汽压力;

12.所述步骤二中基于步骤一计算叶片动频率和共振危险节径;具体过程为:

13.步骤二一:基于叶片的围带、叶根、拉筋尺寸数据和叶片的型线,使用几何建模软件对低压缸长叶片建立低压缸长叶片几何模型;

14.根据低压缸通流图和叶根的尺寸,使用几何建模软件对低压缸长叶片所对应的转子建立转子几何模型;

15.步骤二二:使用网格划分软件对建立的低压缸长叶片几何模型和转子几何模型进行网格划分,生成网格;具体过程为:

16.转子和叶根接触部分使用六面体网格,其余部分使用四面体、五面体或六面体进行光滑过渡,叶型部分网格长:宽:高为2:1:1,叶片网格数量15万,转子网格数量10万,共计25万。

17.步骤二三:基于机组工作温度、工作转速、叶片和转子的材料数据,使用有限元软件计算出叶片工作转速情况下的动频率和共振危险节径;具体过程为:

18.将步骤二二生成的网格导入有限元软件,设置叶片和转子互相接触的面以及摩擦

系数;设置对叶片和转子整体施加的转速载荷;设置对叶型表面施加的蒸汽压力载荷;设置叶片和转子的温度载荷,设置叶片和转子的材料属性;

19.计算得到叶片工作转速情况下的动频率和共振危险节径;

20.所述蒸汽压力为步骤一中计算出的蒸汽压力;

21.所述步骤三中基于步骤一和步骤二计算叶片动应力;具体过程为:

22.步骤三一:对步骤一中计算的常规工况下叶型表面各处的蒸汽压力数据取4%,则在危险工况下叶型表面蒸汽压力分布的上限为步骤一中计算的常规工况下叶型表面各处的蒸汽压力数据的4%,下限为步骤一中计算的常规工况下叶型表面各处的蒸汽压力数据的

‑

4%;

23.步骤三二、基于机组工作温度、转速、叶片、转子的材料数据和步骤二得到的共振危险节径数据,使用有限元软件计算出叶片动应力;

24.具体过程为:

25.将步骤二二生成的网格导入有限元软件,设置叶片和转子互相接触的面以及摩擦系数;设置对叶片和转子整体施加转速载荷;设置对叶型表面施加蒸汽压力载荷;设置共振危险节径数据,设置叶片和转子的温度载荷,设置叶片和转子的材料属性;

26.计算得到叶片动应力;

27.所述蒸汽压力为步骤三一得到的危险工况下叶型表面蒸汽压力分布的上限和下限;

28.所述共振危险节径数据为步骤二得到的共振危险节径。

29.本发明的有益效果为:

30.本发明使用三维流体计算软件划分流场网格进行计算,相比以往的计算方法能够更加准确的计算出叶型表面蒸汽压力。使用有限元方法对叶片动频率和共振危险节径进行计算,计算精度更高。通过以上数据计算出的叶片动应力更加精确,可用于核电机组低压缸长叶片的设计校核。

31.本发明计算过程可以标准化,工程师可以使用大型计算机计算,短时间内即可得出结果,大幅提高工作效率。提高了核电机组长叶片的动应力计算准确性,解决了现有核电机组长叶片的动应力计算准确性低的问题。

附图说明

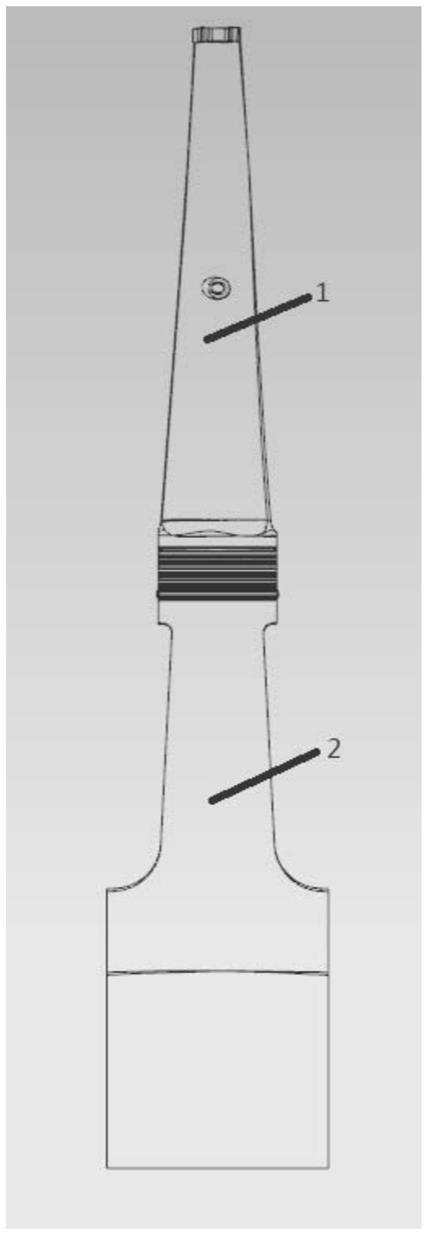

32.图1为单级叶片和对应转子部分几何示意图;

33.图2为有限元软件中定义叶片接触面示意图;

34.图3有限元软件中定义转子接触面示意图。

具体实施方式

35.具体实施方式一:本实施方式一种用于核电机组低压缸长叶片的动应力有限元计算方法具体过程为:

36.步骤一:计算叶型表面蒸汽压力;

37.步骤二:基于步骤一计算叶片动频率和共振危险节径;

38.步骤三:基于步骤一和步骤二计算叶片动应力。

39.具体实施方式二:本实施方式与具体实施方式一不同的是,所述步骤一中计算叶型表面蒸汽压力;具体过程为:

40.步骤一一:根据低压缸通流图和叶片的型线,获得叶片的x,y,z坐标数据点(很多点),根据叶片的x,y,z坐标数据点建立叶片几何模型;

41.步骤一二:.将建立的叶片几何模型的x,y,z坐标数据点导入流体计算软件(现有软件),形成流道模型,对流道模型划分,生成流场网格;

42.步骤一三:根据机组热力数据(叶片进出口总温,叶片进出口总压,出口静压等),使用流体计算软件(现有软件)对步骤一二生成的流场网格进行模拟计算,得出常规工况下(所有数据都在正常情况下)叶型表面各处的蒸汽压力;

43.其它步骤及参数与具体实施方式一相同。

44.具体实施方式三:本实施方式与具体实施方式一或二不同的是,所述步骤二中基于步骤一计算叶片动频率和共振危险节径;具体过程为:

45.步骤二一:基于叶片的围带、叶根、拉筋尺寸数据和叶片的型线,使用几何建模软件(现有软件)对低压缸长叶片建立低压缸长叶片几何模型;

46.根据低压缸通流图和叶根的尺寸,使用几何建模软件(现有软件)对低压缸长叶片1所对应的转子2建立转子几何模型,模型示意图见图1;

47.步骤二二:使用网格划分软件(现有软件)对建立的低压缸长叶片几何模型和转子几何模型进行网格划分,生成网格;具体过程为:

48.转子和叶根接触部分使用六面体网格,其余部分使用四面体、五面体或六面体进行光滑过渡,叶型部分网格长:宽:高约为2:1:1,叶片网格数量约15万,转子网格数量约10万左右,共计25万左右。

49.步骤二三:基于机组工作温度、工作转速、叶片和转子的材料数据(叶片和转子所用的材料和材料对用的特性,如密度)等,使用有限元软件(现有软件)计算出叶片工作转速情况下的动频率和共振危险节径(共振危险节径是离转速最近的共振点);具体过程为:

50.将步骤二二生成的网格导入有限元软件(现有软件),设置叶片和转子互相接触的面以及摩擦系数;设置对叶片和转子整体施加的转速载荷;设置对叶型表面施加的蒸汽压力载荷;设置叶片和转子的温度载荷,设置叶片和转子的材料属性(叶片和转子的温度载荷为步骤二三的机组工作温度,叶片和转子的材料属性为步骤二三的叶片和转子的材料数据,设置对叶片和转子整体施加的转速载荷为步骤二三的工作转速);

51.计算得到叶片工作转速情况下的动频率和共振危险节径(共振危险节径是离转速最近的共振点);

52.所述蒸汽压力为步骤一中计算出的蒸汽压力。

53.其它步骤及参数与具体实施方式一或二相同。

54.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是,所述步骤三中基于步骤一和步骤二计算叶片动应力;

55.步骤三一:对步骤一中计算的常规工况下叶型表面各处的蒸汽压力数据取4%,则在危险工况下叶型表面蒸汽压力分布的上限为步骤一中计算的常规工况下叶型表面各处的蒸汽压力数据的4%,下限为步骤一中计算的常规工况下叶型表面各处的蒸汽压力数据的

‑

4%;

56.步骤三二、基于机组工作温度、转速、叶片、转子的材料数据(叶片和转子所用的材料和材料对用的特性,如密度)和步骤二得到的共振危险节径等数据,使用有限元软件(现有软件)计算出叶片动应力;

57.具体过程为:

58.将步骤二二生成的网格导入有限元软件,设置叶片和转子互相接触的面以及摩擦系数;设置对叶片和转子整体施加转速载荷;设置对叶型表面施加蒸汽压力载荷;设置共振危险节径数据,设置叶片和转子的温度载荷,设置叶片和转子的材料属性;

59.计算得到叶片动应力;

60.所述蒸汽压力为步骤三一得到的危险工况下叶型表面蒸汽压力分布的上限和下限;

61.所述共振危险节径数据为步骤二得到的共振危险节径。

62.叶片接触面如图2所示,转子接触面如图3所示,设置摩擦系数为0.2。

63.其它步骤及参数与具体实施方式一至三之一相同。

64.本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,本领域技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1