高碳铬轴承钢连续加热保温形成的脱碳层厚度的预测方法与流程

1.本发明涉及钢铁生产技术领域,特别是涉及一种高碳铬轴承钢连续加热保温形成的脱碳层厚度的预测方法。

背景技术:

2.轴承钢是极其重要的工业用钢,主要用于各种大小型机械设备滚动轴承的滚珠、滚柱、内圈和外圈,使用时要求其具有高的硬度、耐磨性和韧性。随着各种机械工作状况愈发复杂,对轴承钢零部件也提出了更加苛刻的要求,高强度扭矩、连续交变应力、超长作业时间等都是碳簧钢性能提升方面所遇到的棘手的问题。解决这些问题,保障轴承钢表面质量首当其冲,高质量的轴承钢表面要具有高的接触疲劳强度、耐磨性以及适当的硬度,如此才能保障轴承钢部件的尺寸精度和使用寿命。轴承钢在加热过程中表面常常会发生脱碳现象,表面脱碳层对其性能有着极大地危害。当轴承钢表面出现脱碳层时,其表面强度和硬度达不到规定要求。在循环交变应力作用下,轴承钢表面所受载荷最大,因此最容易产生疲劳裂纹,导致轴承钢产生过早的断裂失效。

3.轴承钢在加热过程中一般升温到1200℃左右,为避免产生过厚的表面脱碳层,通常在保护性炉气或者低氧化性炉气中保温。即便如此,仍然避免不了产生脱碳层。脱碳的本质为碳原子从轴承钢内部向表面的不断扩散。轴承钢表面与炉内气氛存在一定的化学位梯度,当表层碳原子受热振动时,其逸出功上升,使碳原子脱离金属晶格的束缚的趋势增大,且碳原子与氧原子的结合力大于碳原子和铁原子之间的结合力,轴承钢表面在炉内气氛作用下不断发生脱碳反应,轴承钢表面的碳含量逐渐降低。当轴承钢表面产生脱碳之后,强度显著下降,随着轴承钢表面脱碳层深度的增加,其抗弹性减退能力逐渐削弱,材料性能发生恶化,从而极大的危害了其使用寿命。

4.目前,关于测量材脱碳层厚度的常规方法通常有金相法和硬度法。金相法其理论依据是:钢及制成品存在脱碳情况时,从表面到基体的碳含量是变化的,在光学显微镜下观察试样从表面到心部随着碳含量的变化而产生的组织变化。显微组织法具有适用范围广,操作简便、对设备依赖小,对待检样品形态要求不高等优点。硬度法是利用碳含量与热处理后钢的硬度存在相关性的原理来测量脱碳层深度的方法。硬度法其理论依据是:淬火钢的基体组织马氏体的硬度随碳含量的增加而增高,而从钢件表面至基体因脱碳造成了碳元素的不同程度损失,不同脱碳程度区域其硬度值也不同,从表面到已达所要求硬度值的那一点的距离作为脱碳层的厚度。

5.专利cn108195331a公开了一种获得钢表面脱碳层厚度的方法,将压头以预设压力恒力的压入待测钢材中,并同时连续记录压头的速度当压头的速度在预设时间内的变化值大于预设速度值时,说明此时压头达到了脱碳层与钢基体的交界位置。该发明提供的获得钢表面脱碳层厚度的方法,只需要将压头匀速压入待测钢材即可,简单且便于操作,不用再进行制样、腐蚀、用显微镜观察等步骤,省时省力,且测量成本较低,但是测量次数较多,且无法探知最大脱碳层厚度,无法精确判断出真实的脱碳层厚度。

6.专利cn111024738 a公开了一种测量trip钢表面脱碳层深度的方法,利用x射线衍射分析技术判别脱碳层过渡区与基体的分界线。优点在于,操作简单、方便,可以弥补现有技术需要人为判定脱碳层过渡区与基体分界线的不足,缺点在于过程麻烦,价格昂贵,不适合大批量轴承钢的生产测定。

技术实现要素:

7.本发明针对上述技术问题,克服现有技术的缺点,提供一种高碳铬轴承钢连续加热保温形成的脱碳层厚度的预测方法,以轴承钢gcr15在气氛炉中进行脱碳实验的加热工艺和脱碳层厚度为实验数据,构建出加热温度、保温时间、加热速度和氧气浓度各因素与轴承钢脱碳层厚度之间的多元线性回归方程,并验证其显著性;将加热温度、保温时间、加热速度和脱碳气氛作为因变量,将修正后的连续加热下轴承钢gcr15表面脱碳层厚度作为自变量,构建出四种因素与脱碳层厚度之间的多元线性回归模型,用以预测在一定加热温度、加热速率、保温时间和氧气浓度下的轴承钢表脱碳层厚度,并用拟合优度j

‑

r2和轴承钢表面脱碳原理判断该线性回归方程是否适用于脱碳层厚度的预测。

8.技术效果:通过建立轴承钢表面脱碳层厚度的计算模型,可以预测不同加热工艺下的轴承钢脱碳层厚度,为生产轴承钢和提高轴承钢表面质量提供了工艺指导,减少因脱碳不合格而需要进行返工的成本等。

9.本发明进一步限定的技术方案是:前所述的高碳铬轴承钢连续加热保温形成的脱碳层厚度的预测方法,具体为:(1)采用金相法测量各脱碳实验条件下的轴承钢脱碳层厚度,每组实验下的轴承钢脱碳层厚度测量若干次;(2)将金相法测量出的多组轴承钢脱碳层厚度数据进行降误差处理;(3)将已经进行了降误差处理的多组不同脱碳条件下获得的脱碳厚度作为因变量y,将加热温度、保温时间、加热速度和脱碳气氛作为自变量x1、x2、x3和x4,将因变量和自变量进行逐步线性回归,拟合出y与x1、x2、x3、x4之间的线性关系,用adj

‑

r2判断y与x1、x2、x3、x4之间是否存在多元回归线性关系;如符合,则本方法适用于预测在一定加热工艺下的轴承钢表面脱碳层厚度;如不符合,则y与x1、x2、x3、x4存在其他拟合关系,不在本方法拟合关系之内;(4)通过逐渐减少回归方程中自变量数量的方式检验出各自变量对因变量的显著性;(5)分析四种自变量与因变量的正负相关性是否符合轴承钢表面脱碳的基本原理。

10.前所述的高碳铬轴承钢连续加热保温形成的脱碳层厚度的预测方法,步骤(1),每组实验下的轴承钢脱碳层厚度测量10次。

11.前所述的高碳铬轴承钢连续加热保温形成的脱碳层厚度的预测方法,步骤(2),将多组测量数据去掉一个最低值,去掉一个最高值,再取其平均数。

12.本发明的有益效果是:

(1)本发明在采集脱碳层厚度数据时,多次测量后进行降误差处理,有利于保证脱碳层厚度数据的真实性,避免了人为误差对拟合结果的影响;(2)本发明将所有与脱碳层厚度有关的因素作为因变量与脱碳层厚度进行多元线性拟合,通多逐步线性回归的方式可以分析出影响脱碳层厚度的主要因素的次要因素;(3)本发明多元线性回归模型在保证数据准确的前提下能够较好的拟合出脱碳层厚度与各因素之间的关系,并且不需要对脱碳后的轴承钢进行检测。

附图说明

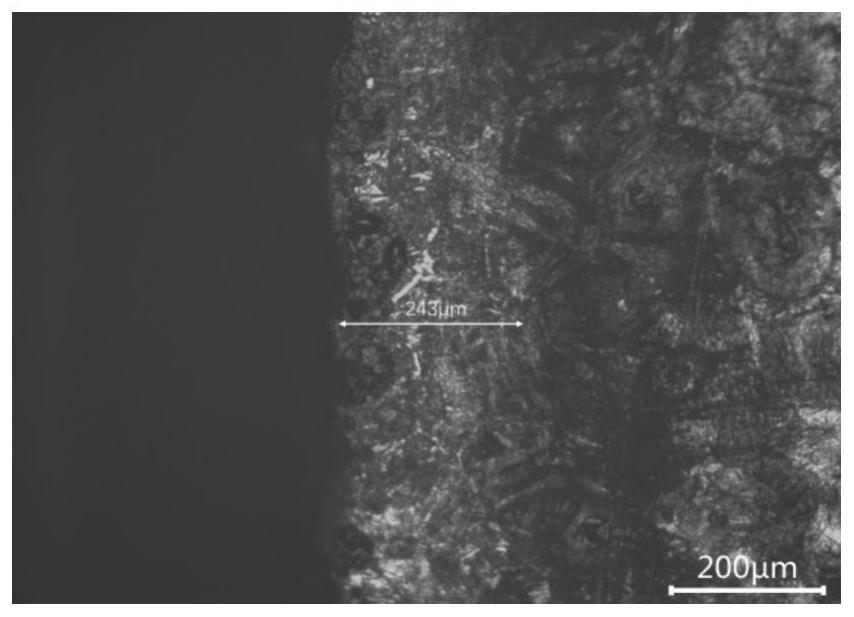

13.图1

‑

9为实施例9组脱碳正交实验使用金相法测得的脱碳厚度图片。

具体实施方式

14.本实施例提供的一种高碳铬轴承钢连续加热保温形成的脱碳层厚度的预测方法,采用高碳铬轴承钢ggr15,将试样制成10

×

10

×

12mm。在试样中心贯穿一个孔,用镍铬丝穿过,悬挂于气氛式加热炉中采用不同的加热速度、保温温度、保温时间和脱碳气氛对试样进行脱碳层的研究,脱碳加热工艺为如表1所示:表1 脱碳加热工艺

序号温度(℃)加热速度(℃/min)保温时间(min)氧气浓度(%)加热时长(min)总时长(min)111805752211286211806.5855162247311808957131226412005857215300512006.5952165260612008755134209712205955219314812206.5757168243912208852136221

采用金相法测量各组试样的脱碳层厚度,共10次,去掉一个最大值和一个最小值,取其平均数,如表2:表2 脱碳层厚度测量数据序号12345678910平均值122023024525026123024125124925024322612302452632202462412442232232393223218240230225210215211220217220426026527727928028426929028828827852402552562692602612702552452512566250244240224239231225234243243239733132832533534032033133432533133082802852902852752892832952942962889310304295290285296286294304304296将温度、加热速度、保温时间以及氧气浓度作为逐步回归线性方程中的自变量x1、

x2、x3、x4,将脱碳层厚度作为因变量y,进行逐步线性回归,置信度为0.95,回归方程以及拟合程度如表3:

自变量逐步回归方程拟合程度x1、x2、x3、x4y=

‑

1834.67066+1.76729x1‑

10.72822x2+0.60853x3‑

0.51043x4r2=0.94235x1、x2、x3y=

‑

1837.05267+1.76729x1‑

10.72822x2+0.60853x3r2=0.94134x1、x2、x4y=

‑

1782.94533+1.76729x1‑

10.72822x2‑

0.51043x4r2=0.91979x1、x3、x4y=

‑

1904.40411+1.76729x1+0.60853x3‑

0.51043x4r2=0.78460x2、x3、x4y=286.07934

‑

10.72822x2+0.60853x3‑

0.51043x4r2=0.18131x1、x2y=

‑

1785.32733+1.76729x1+0.60853x2r2=0.91879x1、x3y=

‑

1906.78611+1.76729x1+0.60853x3r2=0.78360x1、x4y=

‑

1852.67877+1.76729x1‑

0.51043x4r2=0.76204x2、x3y=283.69733

‑

10.72822x2+0.60853x3r2=0.18031x2、x4y=337.80467

‑

10.72822x2‑

0.51043x4r2=0.15875x3、x4y=216.34589

‑

0.60853x3‑

0.51043x4r2=0.02356

根据上表的多元线性回归方程以及方程的拟合程度可以看出温度、加热速度、保温时间以及氧气浓度四因素对脱碳层厚度的影响程度最大,所以四种因素对脱碳层厚度均有影响。通过逐渐减少回归方程中自变量数量的方式检验出各自变量对因变量的显著性。从结果可以知道温度、加热速度和保温时间三种自变量的显著性较大,氧气浓度的显著性较小。

15.并且,分析四种自变量与因变量的正负相关性时,可以看出温度、保温时间与脱碳层厚度呈正相关,加热速度、氧气浓度与脱碳层厚度呈负相关。加热速度越快,加热过程中表面氧化物的生成量就会越少,影响后续保温过程中轴承钢的脱碳。氧气浓度越高,表面氧化层的厚度就会越厚,阻碍碳的逸出,会减少脱碳层的厚度。所以,四种自变量与因变量的正负相关性符合脱碳过程的基本原理,且多元线性回归方程拟合程度高,可以认定该多元线性回归方程可以预测在一定加热工艺下的轴承钢表面脱碳层的厚度。

16.综上所述,轴承钢表面脱碳层厚度的计算模型的建立,可以预测不同加热工艺下的轴承钢脱碳层厚度,为生产轴承钢和提高轴承钢表面质量提供了工艺指导,避免了繁琐的金相检验和检验过程中容易出现的人为误差。

17.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1