集成机械加工刀具三维模型的切削刃瞬时切削力计算方法

1.本发明涉及一种机械加工切削刀具切削力的计算方法,特别涉及一种能够分析与集成刀具三维实体数字模型,计算刀具每个切削刃的瞬时切削力,以及整个刀具瞬时切削力的计算方法。

背景技术:

2.机械加工切削工艺是常用的加工工艺方式,切削力的大小与其随时间的变化特点直接反映加工设备以及加工过程的状况特征,并与加工精度和加工质量直接相关。同时,切削力的预测与精确计算也是建立设备和工艺数字模型、实现机械加工过程智能化等研究与实践的基本内容。

3.为了预测和计算切削力,已经发展了一些切削力计算方法。这些方法可以分为基于实验的方法、基于切削过程力学分析的解析方法、有限元方法、基于机器学习的人工智能方法。基于实验的方法以切削实验为基础,将基本工艺变量切削速度、切削深度、进给量作为实验变量,建立其指数关系模型,通过实验确定各变量的指数和系数。基于切削过程的力学分析方法着重从刀具切削刃与被切削材料的相互作用的分析,结合材料变形特点,通过经典的正交切削、斜角切削理论,通过对刀具特征的简化,推导出针对车削、铣削、钻削等不同工艺的切削力公式。该类公式虽然计算较为简便,但不能分析刀具切削刃的实际几何构造形成的切削过程中不同区域的作用特点。有限元方法虽然可以利用刀具三维模型,但一般只能计算静态状态的切削力,计算动态的瞬时切削力需要耗费大量的内存和计算资源,且方法本身对有限元软件及操作人员的依赖性较高。当前的人工智能方法与传统实验方法都存在不能准确分析切削过程中刀具与材料相互作用的细节,或不能预测切削过程瞬时切削力等局限。

技术实现要素:

4.为解决充分利用刀具三维几何模型信息来分析切削过程中刀具切削刃与被切削材料在不同时刻的相互作用细节的问题,本发明所公开的方法集成并利用机械加工切削刀具的三维几何数字模型,以实现准确描述不同刀具的几何特点以及切削过程中的局部动态切削参数变化,更准确地描述切削瞬时切削刃任意区间与被切削材料之间的作用力动态变化。

5.技术方案:本发明提供一种集成机械加工刀具三维模型的切削刃瞬时切削力计算方法,所述计算方法包括以下步骤:

6.步骤一、对切削刀具三维cad模型进行分析,将切削刃离散,划分为三维切削单元,提取每个切削单元的三维几何信息;

7.步骤二、根据输入的加工工艺参数分配需要计算的切削时间,对所述切削时间进行离散并设置时间步长;

8.步骤三、执行切削作业,获取当前切削刃每个三维切削单元的几何信息数据,计算

每个切削单元的切削参数;

9.步骤四、根据切削单元与工件的相对位置判断当前切削单元是否参与切削,对于参与切削的单元采用改进的斜角切削方法计算其切削力;

10.步骤五、叠加当前切削刃在当前时间步内所有切削单元的切削力,得到该切削刃在当前时间步内的受力;

11.步骤六、在当前时间步内,重复所述步骤三到步骤五,得到所有切削刃在当前时间步内的受力;

12.步骤七、将所有切削刃的受力进行合成,得到整个刀具在当前时间步内的受力。

13.步骤八、循环各时间步,重复步骤三到步骤七的内容,最终得到不同时间步内每一个切削刃的受力以及整个刀具的受力。

14.进一步的,处理建立的切削刀具三维cad模型,对每条切削刃分别进行离散和分割;逐条对切削刃进行切削单元分割,将所述切削刃划分为若干连续的三维切削单元;计算并提取每个切削单元的三维几何信息,保存每个切削单元的三维几何信息。

15.进一步的,首先对每个切削单元的正交切削进行分析,将所述切削单元划分为i区、ii 区、iii区;

16.i区为被切削材料发生塑性变形的剪切区域,由于被切削材料的弹性和塑性变形,材料沿剪切角剪切失效,形成切屑与工件的分离;切屑受剪切力fs、剪切带上的正压力ns;二者的合力为对于每个切削单元,动态计算其前角后角剪切角

17.主剪切力其中τs为工件材料的剪切强度,由johnson-cook材料模型计算;

18.ii区为前刀面作用下切屑材料的黏结、塑性变形、滑动区域,在ii区,切屑与前刀面刀尖附近黏结后塑性变形并分离,产生前刀面摩擦力fiiμ和正压力nii;设切屑匀速直线运动, fiiμ和nii与合力r平衡,合力r反作用力分解为摩擦力和正压力则ii区刀具所受切屑的作用力即为力r;

19.iii区为后刀面与已加工表面的接触区域,在iii区,刀具后刀面对加工过渡表面和已加工表面的犁耕和刮擦等效应所导致的摩擦,后刀面摩擦力fiiiμ和正压力niii;正交切削模型中,刀具所受合力

20.进一步的,所述步骤四中改进的斜角切削方法具体为:

21.将每个切削单元的斜角切削局部坐标系定义为t-nr-br,所述切削单元右手正交坐标轴分别为切削刃切向量t、前刀面法向量nr、前刀面内t的垂线br;

22.倾斜角λ由切削单元切削刃切向量t和切削速度方向vc通过向量计算得到;

23.切削刀具所受切削刃方向分力与刃向滑动速度成正比,切屑沿切削刃前刀面的移动偏角ηc=λ,用于进一步切削单元斜角切削参数的计算。

24.进一步的,依次计算每个单元的斜角切削参数,判断该单元与工件的相对位置,判

断该单元是否参与切削。

25.进一步的,所述步骤七为:每个斜角切削单元在局部坐标系t-nr-br的受力计算完成后,进行坐标旋转变换,先将局部坐标系转变换到刀具坐标系r-vc-a中,再由刀具坐标系r-vc-a 旋转变换到机床坐标系x-y-z;

26.在统一的刀具坐标系下,分别对x、y、z方向的作用力,以及主轴z轴的扭矩进行叠加求和处理,得到当前切削刃在当前时间点的合力。

27.有益效果

28.与现有技术相比,本发明的优点在于:

29.该方法首先通过对三维cad软件所建立的机械加工切削刀具三维几何模型进行分析、离散、提取、输出,形成可直接用于切削力建模的数据文件,直接集成刀具的准确几何信息,保证对刀具与被切削材料在不同位置、不同时刻的相互作用的动态细节的描述,最大程度利用刀具三维几何模型,这是当前切削力计算预测模型和方法所不能实现的。同时该方法可以应用于包括铣刀、车刀、钻头等不同工艺类型刀具,从而提高了该计算方法的通用性,能够适应不同机械加工刀具及其加工过程切削力的计算。该方法同时可以计算不同切削刃以及整个刀具在切削过程中所受的瞬时切削力,更适宜于作为切削工艺优化、工艺的数字建模、工艺的数字孪生等的基础方法和模型。

附图说明

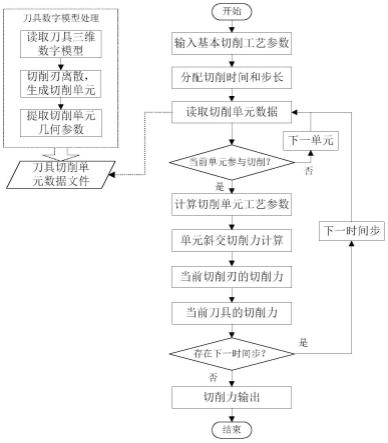

30.图1是本发明集成机械加工刀具三维模型的切削刃瞬时切削力计算方法的流程图;

31.图2是机械加工切削刀具切削刃分割离散为三维切削单元的示意图;

32.图3是本方法所采用的单元正交切削模型中的运动学与切削机理示意图;

33.图4是本方法所采用的单元正交切削模型中刀具与切屑受力分析示意图;

34.图5是本方法所采用的单元斜角切削模型示意图;

35.图6是斜角切削单元向刀具坐标变换的示意图;

36.图7是本方法所计算输出的切削刃以及整个刀具切削力结果示意图。

具体实施方式

37.下面结合附图和具体实施方式,进一步详细说明本发明。本发明描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的其他实施例,都属于本发明所保护的范围

38.参照图1。本发明集成机械加工刀具三维模型的切削刃瞬时切削力计算方法具体步骤如下:

39.1、读取cad软件所建立的刀具三维模型,分析、提取每条切削刃的起止点位置坐标。对每一切削刃,去除无关的构造元素,生成分割面,将切削刃划分为离散的三维切削单元,如图 2所示。采用链式数据结构,逐个读取每个切削单元的三维几何数据,其读取顺序反映切削单元的空间顺序。读取的切削刃点位置数据如表1所示,切线数据如表2所示,前刀面法线数据如表3所示,后刀面数据如表4所示。

40.表1

41.点位置x0y0z0point0-0.418674110.276380600.03734673point1-0.615649210.149140780.22499524point2-0.99986231-0.083076760.62396511point3-1.36391883-0.294666051.05220084point4-1.69700132-0.507610411.50431447point5-1.99100884-0.748074141.96947317point6-2.12382288-0.882111422.20307785point7-2.28116040-1.022760432.48378643

……………………

42.表2

[0043][0044]

表3

[0045][0046]

表4

[0047][0048]

2、提取每个切削单元的三维几何信息,包括位置坐标p、前刀面法线方向nr、后刀面法线方向nrf、切削刃切线方向t、单元宽度b;将当前切削刃的每个切削单元数据存入输出文件。重复该过程,将每个切削刃的切削单元数据存入输出文件。

[0049]

3、以当前切削过程的四个加工工艺参数切削速度vt、轴向切削深度ap、径向切削深度ae、进给率f为基础工艺数据,首先计算时间步长tdelta和切削时间ts内需要的总时间步ns:

[0050]

ns=nt

×

ts

×

vt/(2πr)

[0051]

其中:nt为每个周期(机床主轴转动一周)的时间离散量(采样率),r为刀具的半径。

[0052]

4、读取离散三维切削单元的数据文件,依次计算每个单元的正交切削参数。正交切削在与切削刃垂直的法平面内定义。涉及每个单元正交切削计算的基本几何参数,以及刀具、工件与切屑的运动学关系。所采用的正交切削分析如图3所示;单元中刀具、工件与切屑的受力见图4:

[0053]

对每一切削刃,去除无关的构造元素,生成分割面,将切削刃划分为离散的三维切削单元,如图2所示。

[0054]

①

主切削区域i区由于被切削材料的弹性和塑性变形,材料沿剪切角剪切失效,形成切屑与工件的分离。切屑受剪切力fs、剪切带上的正压力ns;二者的合力为对于每个切削单元,动态计算其前角后角剪切角

[0055]

主剪切力其中τs为工件材料的剪切强度,由johnson-cook材料模型计算。

[0056]

②

ii区为前刀面作用下切屑材料的黏结、塑性变形、滑动区域,在ii区,切屑与前刀面刀尖附近黏结后塑性变形并分离,产生前刀面摩擦力fiiμ和正压力nii。设切屑匀速直线运动, fiiμ和nii与合力r平衡,合力r反作用力可以分解为摩擦力和正压力

则ii区刀具所受切屑的作用力即为力r。

[0057]

③

iii区为后刀面与已加工表面的接触区域,在iii区,刀具后刀面对加工过渡表面和已加工表面的犁耕和刮擦等效应所导致的摩擦,后刀面摩擦力fiiiμ和正压力niii。正交切削模型中,刀具所受合力

[0058]

5、在正交切削分析计算的基础上,依次计算每个单元的斜角切削参数,参见图5。根据切削刃位置矢量,对比待加工表面几何方程,判断该单元是否参与切削。根据每个切削单元与工件的相对位置,将切削单元参与切削类型分为全部参与、部分参与、不参与三种类型。

[0059]

采用改进的斜角切削方法计算其切削力。对参与单元和部分参与单元,计算切削力计算所需要的切削参数。针对当前的斜角切削算法中部分切削参数不能确定的问题,推导开发了改进的三维切削单元斜角切削力算法,从而保证单元切削力的计算可行性和有效性。

[0060]

改进的三维切削单元斜角切削力算法中,如图5,每个单元的斜角切削局部坐标系定义为t-n

r-br,其右手正交坐标轴分别为切削刃切向量t、前刀面法向量nr、前刀面内t的垂线br。每个切削单元斜角切削计算的结果,为该单元沿坐标系t-n

r-br方向所受的切削力。倾斜角λ由单元切削刃切向量t和切削速度方向vc通过向量计算得到。由于切削刃相对切屑存在沿切削刃方向的滑动,本方法中刀具所受切削刃方向分力与刃向滑动速度成正比。切屑沿切削刃前刀面的移动偏角ηc=λ。

[0061]

6、叠加当前切削刃在当前时间步的所有单元的受力,得到当前切削刃在当前时间步的受力。倾斜角在后续的正交切削向斜角切削变换时是基本参数,每个斜角切削单元在局部坐标系t-n

r-br的受力计算完成后,进行坐标旋转变换。如图6所示,以铣刀为例,旋转变换到刀具坐标系r-v

c-a。再由刀具坐标系r-v

c-a,旋转变换到机床坐标系x-y-z。

[0062]

在统一的刀具坐标系下,分别对x、y、z方向的作用力,以及主轴z轴的扭矩进行叠加求和处理,得到当前切削刃在当前时间点的合力。

[0063]

7、循环到下一切削刃,重复以上过程,计算每个切削刃在当前时间步的受力。

[0064]

8、将所有切削刃的受力进行合成,得到整个刀具在当前时间步的受力。

[0065]

9、循环到下一时间步,重复每个切削刃的切削力计算、以及整个刀具的切削力计算内容。

[0066]

10、当所有时间步计算完成,输出切削过程时间范围内,每一个切削刃以及整个刀具所受的切削力,如图7所示。

[0067]

本发明具体应用途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1