一种基于线性回归的高炉上部炉料混合比的预测方法与流程

1.本发明涉及一种高炉炉料,具体涉及一种高炉炉料混合比预测方法。

背景技术:

2.高炉上部大多采用交替布料的方式,随着炉料下降,较小的矿石颗粒会渗透到较大的焦炭颗粒层中,从而形成所谓的混合层,而混合比就是用来描述矿石颗粒和焦炭颗粒混合程度的量。混合比的不同可以导致高炉中气体流量的分布不同,较高的混合比可能会导致高炉中气体流通受阻,进而影响了高炉的平稳运行以及生产力、热效率等重要指标。因此,有必要根据不同的炉料,设计出合理的混合比。

3.直接数值模拟计算需要大量的时间成本,加上炉料操作很多,这些操作或多或少都会对混合比产生影响。因此,急需开发一种高炉上部炉料混合比的预测方法,可以快速的预测不同的炉料操作带来的混合比大小变化。

技术实现要素:

4.发明目的:本发明针对现有技术的不足,提供了一种在复杂高炉操作下可以进行快速预测的基于线性回归的高炉上部炉料混合比的预测方法。

5.技术方案:一种基于线性回归的高炉上部炉料混合比的预测方法,包括以下步骤:

6.(1)获取炉料操作参数,将炉料混合比表示为各个炉料操作参数特征的加权和,即假设模型m=α1x1+α2x2+α3x3+b,其中x1、x2、x3为炉料操作参数,α1、α2、α3为对应炉料操作参数的系数,b为偏置项;

7.(2)随机初始化α1、α2、α3、b的值,获取高炉模拟实验数据输入到假设模型中进行拟合,利用梯度下降算法更新α1、α2、α3、b降低误差,得出最优的模型训练α和b,α为[α1,α2,α3],并计算最小损失均值l(α,b);

[0008]

(3)将求得的最小损失均值l(α,b)对应的α和b带入,得到最优的混合比预测模型(3)将求得的最小损失均值l(α,b)对应的α和b带入,得到最优的混合比预测模型

[0009]

(4)选取需要测试的炉料操作参数x1、x2、x3,求解得到预测的混合比m。

[0010]

进一步,步骤(1)所述炉料操作参数中x1为批重、x2为矿焦粒径比、x3为颗粒排放速率。

[0011]

进一步,步骤(2)梯度下降算法包括以下步骤:

[0012]

①

确定一个损失函数l(i)(α,b),来量化混合比实际值和预测值之间的差距,i表示由高炉模拟实验得到的数据集[m(i),x1,x2,x3]中的第i个样本;

[0013][0014]

其中,为样本i的预测结果,m(i)为样本i的实际值;

[0015]

②

从所有数据集中迭代抽取一个小批量的样本,然后在负梯度的方向上更新参数,使用公式如下:

[0016][0017][0018]

其中,η为学习率,n为选取的样本数。

[0019]

进一步,步骤(3)计算最小损失均值l(α,b):

[0020][0021]

l(α,b)=min{l1(α,b),l2(α,b),

…

,lm(α,b)}

[0022]

其中,lm(α,b)表示第m次计算损失均值。

[0023]

进一步,步骤(5)测试的炉料操作参数x1、x2、x3互相独立,当任意两个参数保持不变时,可以输出可变化的参数xi与混合比m的变化关系。

[0024]

有益效果:本发明通过炉料操作参数进行线性假设,获得炉料混合比的假设模型,利用高炉模拟实验数据中已测炉料操作参数及对应的混合比进行训练,通过梯度下降方法寻求最优的系数解,获得最优的混合比预测模型,输出混合比随炉料操作参数变化的关系,参考不同条件下的混合比,从而为不同的高炉操作提供指导。

附图说明

[0025]

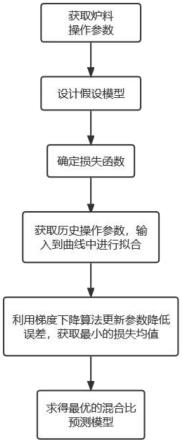

图1为本发明方法流程图;

[0026]

图2为实施例预测值与实际值的对比图。

具体实施方式

[0027]

一种基于线性回归的高炉上部炉料混合比的预测方法,如图1所示,包括如下步骤:

[0028]

(1)获取炉料操作参数,炉料混合比可以表示为各个炉料操作参数特征的加权和,即假设模型m=α1x1+α2x2+α3x3+b,其中x1、x2、x3为炉料操作参数,α1、α2、α3为对应炉料操作参数的系数,b为偏置项;

[0029]

其中,炉料操作参数有很多,这里根据以往的模拟经验,选择了批重x1、矿焦粒径比x2和颗粒排放速率x3,b为设置的偏置项,虽然不会有任意一个炉料操作参数取0的时候,但这样设置有利于提高预测模型的准确性。

[0030]

这里需进行说明,当大颗粒放在小颗粒上时,基本不会有出现混合的现象(或者可以忽略),因此,本发明所阐述的混合比是指较小的矿石颗粒,分布在较大的焦炭颗粒上。这里的批重是指每次布料所放入料的重量,颗粒排放速率是指在模拟高炉中,颗粒按指定速度排放来模拟焦炭的燃烧和矿石的熔化。

[0031]

(2)随机初始化α1、α2、α3、b的值,选取部分数据集中的炉料操作参数,输入到曲线中进行拟合,利用梯度下降算法更新模型参数降低误差:

[0032]

给定一个数据集a=[m(i),x1,x2,x3],第i组数据会产生一个损失函数l(i)(α,b),

目的是可以量化混合比实际值和预测值之间的差距,用来评判模型的可用性。这里采用非负数作为损失,数值越小表示预测越准确,完美预测时的损失为0。第i组数据确定的损失函数如下:

[0033][0034]

其中,为样本i的预测结果,m(i)为样本i的实际值,α为[α1,α2,α3]。

[0035]

这里的数据集来源于高炉模拟实验,在高炉模拟中,需要输入炉料操作参数作为输入量,即x1、x2、x3。当高炉模拟实验完成时,通过模拟结果,计算出炉料混合比m,这样,就会得到一组数据[m,x1,x2,x3]。重复多次高炉模拟实验,每次设置的输入量不同,就会获得不同的数据,将这些数据整理到一起,就获得了数据集[m(i),x1,x2,x3]。

[0036]

从所有数据集中迭代抽取一个小批量的样本,然后在负梯度的方向上更新参数,第i组数据的更新计算如下:

[0037][0038][0039]

其中,η为学习率,目的是放缓收敛速度,一般取0.03;n为选取的样本数。

[0040]

当模型参数α和b满足使得训练数据集取得最小的损失均值l(α,b),也就是所有训练样本的总损失值最小,获取的最小损失均值如下:

[0041][0042]

l(α,b)=min{l1(α,b),l2(α,b),

…

,lm(α,b)}

[0043]

其中,lm(α,b)表示第m次计算损失均值。

[0044]

损失均值其实就是将所有计算出来的i个数据的损失值求和,然后求平均;所谓最小,就是需要多次使用梯度下降函数,每次获得的损失值不同,均值也不同,这里需要尽可能的求其中的最小值,从而获得的最小损失均值对应的数据集即认为是最优的。

[0045]

(4)根据最小损失均值,将最优的模型参数α和b写入混合比预测模型(4)根据最小损失均值,将最优的模型参数α和b写入混合比预测模型训练好的模型有利于对混合比进行提前预测,节省模拟计算的时间成本,也可以用于观察某一个操作参数与混合比的变化关系,为进一步的高炉操作提供指导。

[0046]

(5)选取需要测试的炉料操作参数x1、x2、x3,即可求解得到预测的混合比m。本实施例中炉料操作参数包括批重x1、矿焦粒径比x2和颗粒排放速率x3,这是模拟高炉中最主要的且经常改变的操作参数,从而保证获得的模型能够用于计算待预测的混合比,以及混合比随任意炉料操作参数改变的变化关系。

[0047]

这里也可以选定炉料操作参数x1、x3为定值,得出混合比m随矿焦粒径比x2的变化关系。基于上述约束条件下,给定一组炉料操作参数,就可以得到对应的混合比预测值,用于调整炉料操作参数。通过观察预测模型即可发现,矿焦粒径比x2对整个预测模型的影响

较大,这是因为随着粒径比不断增大,矿石小颗粒更容易渗透进入焦炭大颗粒当中去,这符合实际的模拟情况,保证了预测模型的准确性。

[0048]

整个预测模型的步骤利用已经得到混合比数据集,用于预测混合比和三个高炉参数之间的变化关系。待预测的混合比和高炉参数之间的变化关系需要尽可能多的样本进行训练,预测模型的准确性和三个高炉参数多样性组合相关。训练好的模型有利于对混合比进行提前预测,节省模拟计算的时间成本,也可以用于观察某一个操作参数与混合比的变化关系,为进一步的高炉操作提供指导。

[0049]

按照上述方法步骤,进行实例计算:参与训练的数据集[m(i),x1,x2,x3]如下:

[0050][0051][0052]

假设模型m=α1x1+α2x2+α3x3+b,初始化α1、α2、α3、b的值[0.1,0.1,0.1,0];读取数据集进行训练,设置学习率η=0.03,选择重复计算次数为m=3,小批量梯度下降算法的选取个数为n=10;按照上述方法计算获得的最小损失均值l(α,b)对应的α和b为[α1、α2、α3]=[0.158,0.336,-0.107],b=0.027;即本次预测的模型为:0.107],b=0.027;即本次预测的模型为:

[0053]

从数据集中选取部分数据作为测试集,将测试集数值带入预测模型进行验证,测试集如下:

[0054][0055]

结果如图2所示,通过预测模型进行预测的混合比和实际混合相比,结果接近。整体来看,预测值略低于实际值,然而图示测试的最大误差不超过1%,因此该预测方法应用在高炉上部炉料混合比得到的预测结果准确可信。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1