一种基于Rsoft的微纳光栅边缘堆积/填充缺陷仿真分析方法

一种基于rsoft的微纳光栅边缘堆积/填充缺陷仿真分析方法

技术领域

1.本发明属于光学成像技术领域,尤其涉及一种基于rsoft的微纳光栅边缘堆积/填充缺陷仿真分析方法。

背景技术:

2.微纳光栅作为一种新型分光元件,因其具有结构尺寸极小,光谱分辨率高、衍射效率高、可实现像元级分光等优点受到了广泛关注。微纳光栅在制备过程中由于受到原材料、刻蚀工艺等诸多技术因素的影响,会产生光栅层过刻蚀、欠刻蚀、边缘堆积等缺陷,使微纳光栅的光学性能降低。因此,建立微纳光栅缺陷分析方法对光栅设计分析显得尤为重要。

3.鉴于微纳光栅生产和加工技术的限制,缺陷不可避免存在于微纳光栅制备过程中,严重影响微纳光栅的光学性能。在微纳光栅制备之前,对微纳光栅参数进行误差仿真分析,指导设计对误差不敏感的光栅结构,对降低光栅制备成本、提高微纳光栅实际光学性能更显得极为必要。

4.目前,针对微纳光栅结构参数的讨论方法主要有光束传播法、有限时域差分法、有限元分析法等。用于微纳光栅分析的软件包括fdtd solutions、rsoft、comsol multiphysics等。设计者在明确微纳光栅预期光学性能的基础上,通过一定的计算得到初始光栅结构参数,继而选择某一分析软件对光栅结构参数进一步优化,最后获得一组最优的光栅结构参数。然而通过最优结构参数所制备的微纳光栅所表现出的光学性能往往与设计值差距较大,这是因为设计者在设计过程中仅关注于不同的光栅结构形式、结构参数耦合,而未将加工偏差在设计优化中加以考虑。

技术实现要素:

5.本发明的目的是提供一种基于rsoft的微纳光栅边缘堆积/填充缺陷仿真分析方法,分析微纳光栅加工制备中广泛存在的光栅层边缘堆积、填充缺陷对微纳光栅性能的影响,以指导微纳光栅设计分析。

6.本发明采用以下技术方案:一种基于rsoft的微纳光栅边缘堆积/填充缺陷仿真分析方法,包括以下步骤:

7.利用rsoft软件搭建第一微纳光栅模型,并为第一微纳光栅模型赋参数值;

8.在第一微纳光栅模型靠近光栅槽的光栅层上添加边缘堆积模型,且在光栅槽内添加填充缺陷模型,得到第二微纳光栅模型;

9.其中,边缘堆积模型靠近光栅槽的侧面为平面、远离光栅槽的侧面为阶梯面;边缘堆积模型靠近光栅槽侧面的面为平面、远离光栅槽侧面的面为阶梯面,且边缘堆积模型的平面与光栅槽侧面贴合;

10.分别变换边缘堆积模型的宽度误差参数、高度误差参数以及填充缺陷模型的宽度误差参数、深度误差参数,并进行仿真分析,得到第二微纳光栅模型的光谱响应曲线。

11.进一步地,边缘堆积模型与填充缺陷模型的形状相同。

12.进一步地,边缘堆积模型为阶梯状,每层阶梯的高度均相等,且上层阶梯的宽度小于下层阶梯的宽度。

13.进一步地,下层阶梯的宽度为上层阶梯的宽度的两倍。

14.进一步地,在光栅槽的两个侧面上均添加填充缺陷模型,填充缺陷模型的底面与光栅槽的底面贴合。

15.进一步地,边缘堆积模型的平面与光栅槽的侧面位于同一平面。

16.本发明的有益效果是:本发明通过在rsoft软件内搭建第一微纳光栅模型,并向第一微纳光栅模型上添加边缘堆积模型和填充缺陷模型,可以将加工偏差加入到微纳光栅模型中,再通过对加入加工偏差的第二光栅模型进行仿真分析,得到光谱响应曲线,可以指导微纳光栅设计分析,提高微纳光栅制备成功率,降低制备成本。

附图说明

17.图1为本发明实施例中第一微纳光栅模型的结构示意图;

18.图2为本发明实施例中为第一微纳光栅模型赋参数值的示意图;

19.图3为本发明实施例中一幅较为典型的微纳光栅实测加工局部剖视图;

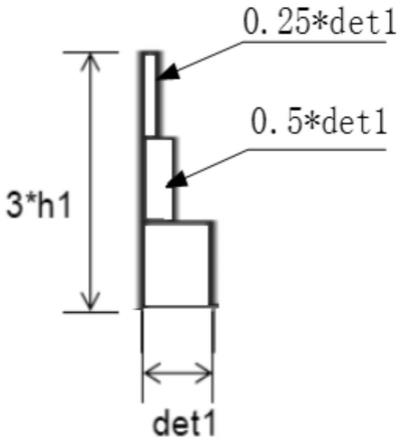

20.图4为本发明实施例中的边缘堆积模型的结构示意图;

21.图5为本发明实施例中第二微纳光栅模型的结构示意图;

22.图6为本发明实施例中边缘堆积模型的宽度误差参数从0.001逐渐增加至0.01时的微纳光栅光谱响应曲线的变化图;

23.图7为图6的局部放大图;

24.图8为本发明实施例中边缘堆积模型的高度误差参数从0.05逐渐增加至0.185时的微纳光栅光谱响应曲线的变化图;

25.图9为本发明实施例中填充缺陷模型的宽度误差参数从0.1逐渐增加至0.5时的微纳光栅光谱响应曲线的变化图;

26.图10为本发明实施例中填充缺陷模型的深度误差参数从0.02逐渐增加至0.065时微纳光栅光谱响应曲线的变化图。

27.1.第一光栅层;2.第二光栅层;3.第三光栅层;4.光栅槽;5.第四光栅层。

具体实施方式

28.下面结合附图和具体实施方式对本发明进行详细说明。

29.本发明公开了一种基于rsoft的微纳光栅边缘堆积/填充缺陷仿真分析方法,包括以下步骤:利用rsoft软件搭建第一微纳光栅模型,并为第一微纳光栅模型赋参数值;在第一微纳光栅模型靠近光栅槽的光栅层上添加边缘堆积模型,且在光栅槽内添加填充缺陷模型,得到第二微纳光栅模型;其中,边缘堆积模型靠近光栅槽的侧面为平面、远离光栅槽的侧面为阶梯面;边缘堆积模型靠近光栅槽侧面的面为平面、远离光栅槽侧面的面为阶梯面,且边缘堆积模型的平面与光栅槽侧面贴合;分别变换边缘堆积模型的宽度误差参数、高度误差参数以及填充缺陷模型的宽度误差参数、深度误差参数,并进行仿真分析,得到第二微纳光栅模型的光谱响应曲线。

30.本发明通过在rsoft软件内搭建第一微纳光栅模型,并向第一微纳光栅模型上添

加边缘堆积模型和填充缺陷模型,可以将加工偏差加入到微纳光栅模型中,在通过对加入加工偏差的第二光栅模型进行仿真分析,得到光谱响应曲线,可以指导微纳光栅设计分析,提高微纳光栅制备成功率,降低制备成本。

31.在一个实施例中,第一微纳光栅模型如图1所示,包含了第一光栅层1,第一光栅层1上面有第二光栅层2,第二光栅层2上面有第三光栅层3和第四光栅层5,在第三光栅层3和第四光栅层5之间为光栅槽4。如图2所示,为本发明利用rsoft软件搭建的特征值编辑表,其中包含的特征参数为:层1厚度dodd;层2厚度dev;层3、4、5厚度相等,均为h;微纳光栅周期t;微纳光栅占空比f。

32.如图2所示,在特征值编辑表中,可以对特征值进行编辑,本实施例中设定dodd=1.33;dev=1.37;h=0.605;t=0.1;f=0.5。层1-5均使用rsoft软件中segment(in plane)工具进行创建,层1、2宽度设定为2.5*t;层3、5宽度设定为f*t;层4宽度设定为(1-f)*t。搭建微纳光栅模型是发明者分析各类缺陷的基础。

33.在一个实施例中,边缘堆积模型与填充缺陷模型的形状相同。边缘堆积模型为阶梯状,每层阶梯的高度均相等,且上层阶梯的宽度小于下层阶梯的宽度。下层阶梯的宽度为上层阶梯的宽度的两倍。

34.而且,在光栅槽的两个侧面上均添加填充缺陷模型,填充缺陷模型的底面与光栅槽的底面贴合。边缘堆积模型的平面与光栅槽的侧面位于同一平面。

35.如图3所示,显示了一幅较为典型的微纳光栅实测加工局部剖视图,从图中可以看出,微纳光栅在光栅层边缘存在一定的堆积现象,且在光栅槽会出现填充不完全的现象缺陷。进而,对一定数量的剖视图进行统计分析,结果表明光栅层边缘堆积和填充缺陷呈现出阶梯型形状。为此,本实施例引入了边缘堆积模型的宽度误差参数det1、高度误差参数h1、填充缺陷模型的的宽度误差参数det2、深度误差参数h2。

36.如图4所示,展示了光栅层边缘堆积现象在rsoft软件中的模型搭建方式,进而本实施例使用3层阶次宽度递减的结构模拟光栅层的边缘堆积,特征参数det1与h1分别用于控制边缘堆积宽度和高度。同理,填充缺陷模型利用特征参数det2和h2控制填充缺陷严重程度。图5是将实测加工误差尺寸引入微纳光栅模型,光栅层区域局部放大图。从图中可以看出,阶梯型结构,良好的复现了微纳光栅实际加工中广泛存在的光栅层边缘堆积、填充缺陷现象。

37.在rosft软件的launch most optimizer/scanner模块中,设定variable为det1,type设定为fixed inc,low值设定为0.001,high值设定为0.01,incr.值设定为0.001,进行仿真分析。图6反映了当光栅层边缘堆积宽度从0.001逐渐增加至0.01时,微纳光栅光谱响应曲线的变化(为了显示更加清楚,该图中仅显示了det1=0.001、0.003、0.005、0.007、0.01时的光谱响应曲线),从图中可以看出微纳光栅光谱响应整体线型基本不变(即中心波长和峰值半宽在一个较小的范围内波动,这说明了微纳光栅加工中存在的光栅层边缘堆积缺陷不会改变微纳光栅主体特性(带通或带阻)。另外,如图7所示,从局部放大图可以得出结论,随着边缘堆积宽度的增加,微纳光栅光谱响应曲线中心波长位置发生红移,带宽减小,峰值增加,光谱响应曲线趋向于变得“更高更瘦”。

38.在rosft软件的launch most optimizer/scanner模块中,设定variable为h1,type设定为fixed inc,low值设定为0.05,high值设定为0.185,incr.值设定为0.015,进行

仿真分析。图8反映了当光栅层边缘堆积高度从0.05逐渐增加至0.185时,微纳光栅光谱响应曲线的变化(为了显示更加清楚,该图中仅显示了h1=0.05、0.08、0.11、0.14、0.185时的光谱响应曲线),从图中可以看出微纳光栅光谱响应整体线型基本不变,而随着边缘堆积高度的增加,微纳光栅光谱响应曲线中心波长向更短波长处偏移,带宽增大,峰值减小,光谱响应曲线趋向于变得“更矮更胖”。

39.在rosft软件的launch most optimizer/scanner模块中,设定variable为det2,type设定为fixed inc,low值设定为0.1,high值设定为0.5,incr.值设定为0.05,进行仿真分析。图9反映了当填充缺陷宽度从0.1逐渐增加至0.5时,微纳光栅光谱响应曲线的变化(为了显示更加清楚,该图中仅显示了det2=0.1、0.25、0.35、0.5时的光谱响应曲线),从图中可以看出随着填充缺陷宽度的增大,光谱响应峰值衍射效率急剧下降,但中心波长位置不发生改变。这说明了光栅层的填充效果直接影响微纳光栅分光信噪比,是微纳光栅制备合格率的重要影响因素。

40.在rosft软件的launch most optimizer/scanner模块中,设定variable为h2,type设定为fixed inc,low值设定为0.02,high值设定为0.065,incr.值设定为0.005,进行仿真分析。图10反映了当填充缺陷深度从0.02逐渐增加至0.065时,微纳光栅光谱响应曲线的变化(为了显示更加清楚,该图中仅显示了h2=0.02、0.035、0.045、0.055、0.065时的光谱响应曲线),从图中可以看出随着填充缺陷深度的增大,光谱响应曲线线型发生改变,中心波长位置发生跳跃,峰值衍射效率急剧下降。这说明了当光栅层出现填充深度缺陷时,将破坏微纳光栅的基本分光能力,当填充深度缺陷较大时,将直接导致微纳光栅分光失效。

41.本发明对微纳光栅加工过程中出现边缘堆积/填充缺陷现象,提供了一种基于rsoft软件的呈阶梯型形状的模型,这将对领域内其他设计者产生启发,对于微纳加工中的各种偏差,可以使用包括但不限于阶梯型、二次曲线、多项式模型等去仿真复现加工误差,进而更为准确的分析微纳光栅实际光谱响应。

42.本发明实施例中分析得到了边缘堆积宽度det1、边缘堆积高度h1,填充缺陷宽度det2、填充缺陷深度h2四个缺陷参数对于微纳光栅光谱响应的影响结果,结果表明det1、h1不会对微纳光栅光谱响应整体线型产生巨大影响,但会在一定程度上使得光谱响应曲线的中心波长位置发生偏移,这意味着在准确要求光栅中心波长位置领域,应当严格控制边缘堆积缺陷的出现;而det2的增大会直接降低光谱响应的峰值衍射效率,进而降低微纳光栅分光信噪比,h2的增大会直接影响光谱响应的线型(中心波长位置、旁带能量等),这意味着在微纳光栅实际加工过程中应当尽量避免填充缺陷的出现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1