基于大弯曲度固定轨道的行车电子差速算法及演示装置的制作方法

1.本发明属于轨道车技术领域,具体涉及一种基于大弯曲度固定轨道的行车电子差速算法及演示装置。

背景技术:

2.大弯曲度固定轨道,顾名思义,其存在弯曲度大的特点,最显著的代表为莫比乌斯环、三叶纽结类等结构。大弯曲度固定轨道被广泛的应用到了生活中,例如,车站、工厂的传送带,计算机的打印机色带,立交桥和道路,游乐园的过山车等。实际设计时,人们发现,因莫比乌斯环、三叶纽结类等大弯曲度的轨道的外形盘绕曲折,结构穿梭,使得即使是动力性、操作性等方面极为优异的四电机驱动的在轨小车,在上述轨道上运行一段时间后,也容易因为两边的轨道线长不等而发生电机拖拉、在轨小车卡顿甚至脱轨等一系列异常情况,从而对车辆操稳性造成不利影响,亟待解决。

技术实现要素:

3.本发明的目的是克服上述现有技术的不足,提供一种基于大弯曲度固定轨道的行车电子差速算法,其能有效保证在轨小车在弯曲轨道上行驶时的操稳性。

4.为实现上述目的,本发明采用了以下技术方案:一种基于大弯曲度固定轨道的行车电子差速算法,其特征在于包括以下步骤:1)、以下式获得在轨小车的算法输出量,也即实时比值v0(t):其中:v0(t)为t时刻的算法输出量;va(t)为t时刻的目标量;m为调速系数;v

x

(t)为t时刻的当前输出量;β为防抖动系数;q’(t)为 t 时刻的测量值对(t-1)时刻的测量值的差值;q(t) 为t 时刻测量的反馈值;p为差速补偿系数;angl(t)为t时刻的在轨小车的偏转角度值;v0(t-1)为t-1时刻的算法输出量;eor

max

为在轨小车两侧驱动轮的路程差值;

q_

max

为完整周期内的驱动轮转速反馈信号总量;2)、将在轨小车两侧分别定义为基准侧和差速侧,以下式协调四组独立电机的转速:其中:表示进行基准侧独立电机计算时,角度始终设定为0;k2为基准侧两个独立电机实际运行时的特性差异补偿值,为定值;为差速侧独立电机的计算时,角度由实测值为输入值,从而计算出差速值,k4为差速侧两个独立电机实际运行时的特性差异补偿值,为定值;motor_l和motor_r分别为基准侧独立电机和差速侧独立电机的电压占空比转换系数,此系数与v0乘积即得相应侧独立电机的输出占空比。

5.优选的,步骤1)中,采样周期为t=20ms。

6.优选的,一种应用所述的基于大弯曲度固定轨道的行车电子差速算法的演示装置,包括构成导向路径的轨道以及可沿轨道行进的在轨小车,其特征在于:在轨小车包括布置于车身上的四组驱动轮且各驱动轮分别由相应的独立电机驱动,四组驱动轮通过加压组件从而压紧在轨道上;以在轨小车前行方向为前方,位于车身前方的两组驱动轮安装在前桥上,位于车身后方的两组驱动轮安装于后桥处,且前桥和后桥之间通过弹簧板连接彼此。

7.优选的,所述四组驱动轮均为轮轴垂直于轨道的轨面的工字轮,且四组驱动轮的轮槽咬合在轨道侧边处,从而使各驱动轮与轨道侧边间滚动配合。

8.优选的,所述前桥和后桥均包括位于中段的中间桥以及分置于中间桥两侧的电机固定板,独立电机及相应驱动轮均安装在电机固定板处;电机固定板与中间桥之间通过衔接弹簧连接彼此;所述衔接弹簧的释力方向与该衔接弹簧所连接的驱动轮相对轨道的压紧方向同向。

9.优选的,该装置还包括弧面状的弹性电刷板,所述弹性电刷板的固定端固定在车身处并连接车身处的电源模块和/或通讯模块,弹性电刷板的悬臂端向下弧形延伸并弹性抵压在导电板上,以使得该悬臂端与导电板形成电刷构造。

10.优选的,所述轨道硬度小于驱动轮硬度。

11.优选的,所述轨道为在高韧性工程塑料外再覆设一层硅橡胶形成。

12.本发明的有益效果在于:1)、通过上述方案,本发明依靠对轨道边线长度的测量计算,得出在轨小车两侧的路程差值以及完整周期的驱动轮转速反馈信号总量等参数,随后初步求取实时比值,随后依靠四组独立电机的协调公式,确保四个独立电机的统一和协调运动,从而提升在轨小车的转向稳定性,提高了在轨小车的极限,并具备系统运行流畅、速度稳定、响应快速的优点,有效保证了在轨小车在弯曲轨道上行驶时的操稳性。

13.本发明可应用于在轨车辆式装置的运动及演示中,并已在不同的轨道中运行测试

过,效果显著。

14.2)、对于在轨小车而言,其前桥及后桥采用弹簧板连接;这样设计使在轨小车的四个驱动轮在不同的弯曲方向上都能自由稳定的扣合在轨道上进行高速运动。弹簧板可以是水平的弹性薄板,也可以是具备一定弧度的弧形弹力板,可视现场情况酌情使用。通过机械仿真模拟,本发明的在轨小车尤其适合在转弯半径大于1.5米,俯仰半径大于1米的任意扭曲轨道上平稳运行。

15.3)、设计时,本发明的四组独立电机均完全独立安装固定于前桥和后桥上,每组独立电机均依托电机固定板和衔接弹簧所构成的电机附属机构自成一体,并依托衔接弹簧连接位于中段的中间桥,从而既使得本发明能够适应较大起伏的空间立体弯曲轨道上的自由运行要求,又可依托工字轮状的驱动轮,确保驱动轮能紧紧夹持或者说是压紧在轨道的相应侧。此时,衔接弹簧即构成加压组件。

16.4)、与传统的软质车轮配合硬质导轨不同;本发明反其道而行之,轨道采用高韧性工程塑料加硅橡胶复合而成,配合质地更为坚硬的钢制的工字轮,可使轨道上的在轨小车高速运行时,不会产生因高速运行而发生的撞击和摩擦声,具备很强的降噪性;更能使在轨小车能够适应轨道在立体空间弯曲变形而生的各种异形不规则曲面上的可靠高速运行的要求,在轨小车速度高达到2m/s。

17.5)、在轨小车沿轨道行进时的动力来源可来自内置的电池板,也可以来自于轨道处预设的电刷构造,从而可有效确保电信号甚至是通讯信号的往返传递需求。

附图说明

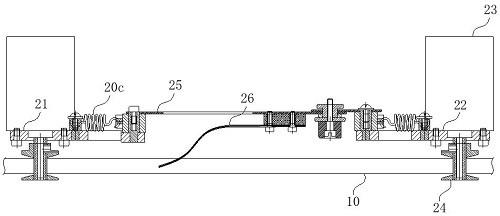

18.图1为本发明的结构示意图;图2为在轨小车的主视视角工作状态的剖视图;图3为图1的左视视角工作状态的剖视图;图4为实施例1的基准侧、差速侧与目标值的偏差曲线图。

19.本发明各标号与部件名称的实际对应关系如下:10-轨道;11-导电板;20-在轨小车;20a-中间桥;20b-电机固定板;20c-衔接弹簧 ;21-前桥;22-后桥;23-独立电机;24-驱动轮 ;25-弹簧板 ;26-弹性电刷板。

具体实施方式

20.为便于理解,此处结合图1-4,对本发明的具体结构及工作方式作以下进一步描述:本发明的算法流程如下:以下式获得在轨小车的算法输出量,也即实时比值v0(t):公式(1)

其中:v0(t)为t时刻的算法输出量;va(t)为t时刻的目标量;m为调速系数;v

x

(t)为t时刻的当前输出量;β为防抖动系数;q’(t)为 t 时刻的测量值对(t-1)时刻的测量值的差值;q(t) 为t 时刻测量的反馈值;p为差速补偿系数;angl(t)为t时刻的在轨小车的偏转角度值;当车身前后两组驱动轮趋于平衡时,偏转角度为0,此时可设定往左偏转为正增量,往右偏转为负增量,就是正负值;当然,实操时也可以反向定义,输出时对应调整就好;v0(t-1)为t-1时刻的算法输出量;eor

max

为在轨小车两侧驱动轮的路程差值;如为本发明所述的夹持式驱动轮时,也可以理解为两侧轨道的长度差值或路程差值;q_

max

为完整周期内的驱动轮转速反馈信号总量;采样周期t可取20ms,当然也可以取其他数值。

21.同时,因莫比乌斯环、三叶纽结类等大弯曲度的轨道的外形盘绕曲折,结构穿梭,不易测出轨道实物长度,因此,q_

max

实操时是通过机械用3d软件等对设计的轨道长度进行总长度的理论上的测量的。以毫米为单位,假设理论长度为l

_max

,驱动轮周长为car

_x ,则l

_max

/car

_x

可得到驱动轮在轨道上运行一周所转动的圈数。假设驱动轮转一圈,车身处传感器反馈六个信号脉冲,则可得到q_

max

。

22.进一步的:m

·

[va(t)-v

x

(t)]的作用是使在轨小车伴随目标量va(t)和当前输出量v

x

(t)进行调整,调整的快慢由m决定;的作用是使在轨小车在调整过程中,能对差值q’(t)进行累积,使在轨小车的速度尽可能接近目标速度,时间越长,越接近目标植;p

·

angl(t)

·v0

(t-1)的作用是由上一次的算法输出量v0(t-1)与偏转角度量angl(t)的积再与差速补偿系数p一起作用,以便实时调调整在轨小车左右两侧的差速量;的作用是在运动期间里,任一时间段中计算出来的差速量,不能大于路程差值eor

max

除以根据偏转方向累加出的反馈信号总量或者说是累计计数值;目的是给本发明的差速算法设定一个差速范围,限制在采样计数过程中引入的误差,确保结果的准确性;表示 t 时刻的测量值对(t-1)时刻的测量值的差值的累计反馈信号总量不能大于完整周期内的驱动轮转速反馈信号总量q_

max

,而q_

max

又可以说是机械几何计算出来的总量,以防止引入总量误差导致误差积累。

[0023]

由上述步骤计算得出具体的数值与判定结果,并依托公式(1)中的判断单元进行判断;如果判定结果正确,则输出数值有效,如果判定结果为错,则会输出异常信号,如闪灯等,需要相关人员检测维修。

[0024]

以上步骤最终输出的是根据独立电机反馈量为基准的一个实时比值,因此也可把实时比值转换成实时电压占空比,以更方便的驱动四个独立电机进行统一、协调运动。

[0025]

进一步的,因为是差速算法,所以根据速度目标值,需要一个速度基准,当设定左侧两组驱动轮为速度基准时,右侧两组驱动轮为根据轨道偏转角度的大小和快慢由本发明的差速算法算出结果后输出控制量;而左侧和右侧是由车身来定义的,可以按驾驶员坐姿来定。实际上,左侧和右侧不重要,重要的是定义一个侧边为一个基准,始终以一个基准来进行运算,要不运动小车跑起来就会跳动,不能正常演示。

[0026]

为便于描述,本发明直接将在轨小车两侧分别定义为基准侧和差速侧,以下式协调四组独立电机的转速:公式(2)其中:表示进行基准侧独立电机计算时,角度始终设定为0;k2为基准侧两个独立电机实际运行时的特性差异补偿值,为定值;为差速侧独立电机的计算时,角度由实测值为输入值,从而计算出差速值,k4为差速侧两个独立电机实际运行时的特性差异补偿值,为定值;motor_l和motor_r分别为基准侧独立电机和差速侧独立电机的电压占空比转换系数,此系数与v0乘积即得相应侧独立电机的输出占空比。

[0027]

由公式(2)可看出,使用该公式时,需要把基准侧的偏转角度始终设定为0,不参于运算,也就是基准与转角无关,此描述算出的结果输出给基准侧前方的独立电机,即完成基准转速配置,基准侧后方独立电机的输入则由基准侧前方的独立电机输入量乘以一个系数k2来匹配,根据结构来调试即可。而公式(2)算出的实时值,则输出给差速侧前方独立电机,即完成差速侧前方独立电机的配置;差速侧前方独立电机输入量乘以一个系数k4,输出给差速侧后方独立电机,即完成四组独立电机的差速分配流程。

[0028]

在上述算法的基础上,本发明还提供有一套可容纳该算法的在轨演示装置。具体参照图1所示,该演示装置具体包括莫比乌斯环所构成的轨道10以及弹性夹紧式的安装在轨道10上的在轨小车20,其中:在轨小车20的外形参照图2-3所示,包括布置在车身上的带有两组前轮的前桥21以及带有两组后轮的后桥22。前桥21和后桥22之间通过薄钢板状或其他弹性结构的弹簧板25固接彼此,以使得在轨小车20的四个驱动轮24在不同的弯曲方向上都能自由稳定的扣合在轨道10上进行高速运动。同时,前桥21和后桥22构造一致,均包括位于中段的中间桥20a以及通过衔接弹簧20c安装在中间桥20a两侧的电机固定板20b;电机固定板20b上轴线牵车的安装有独立电机23,独立电机23的输出轴直接同轴固接有驱动轮24。

[0029]

实际设计时,如图2-3所示的,驱动轮24一方面依靠衔接弹簧20c被动的弹性压紧在轨道10的相应侧;另一方面,驱动轮24本身为钢制的工字轮,因此也能依靠自身的轮槽咬合在轨道10侧部处。当独立电机23启动时,钢制的驱动轮24回转,即可沿轨道10产生进退动作。当然,衔接弹簧20c本身也可以是斜拉弹簧或为压缩弹簧等,只需能实现对驱动轮24的弹性抵压功能即可。

[0030]

轨道10是柔性的,可采用高韧性工程塑料加硅橡胶复合而成;这样设计使轨道10上的在轨小车20高速运行时,不会产生因高速运行而发生的撞击和摩擦声。同时,相对柔性的轨道10,也更利于成型莫比乌斯环等特定的外形构造,一举多得。

[0031]

在轨小车20沿轨道10行进时的动力来源可来自内置的电池板,也可以来自于轨道10处预设的电刷构造,从而可有效确保电信号甚至是通讯信号的往返传递需求。

[0032]

更具体而言,可参照图2-3所示的,车身上可设置弹性电刷板26,从而始终确保其悬臂端抵紧在轨道10上预设的导电板11上;此时,伴随着弹性电刷板26和导电板11所形成的电刷构造的持续工作,在轨小车20沿轨道10可产生预定速度的行进动作。

[0033]

为便于进一步理解本发明,此处结合实施例1对本发明的实操流程描述如下:实施例1:为了模拟方便,假定四组独立电机的特性完全相同,实际四组独立电机的特性有一定的差异,主要原因是电机驱动器和电机是一套复杂的系统,系统中每个元件都存在误差,积累后的误差使每套电机对相同的输入都有不同的输出,但接近线性相关。

[0034]

结果上述流程计算,获得图4所示曲线图,并转换为下表1所示表格:由上表1中,可看出速度不断增加且中途有方向改变的参数值,把:1、目标值va,2、当前信号输出值v

x

,3、角偏值angl,代入公式(1),得出基准转速值也即算法输出值v0,再结

合公式(2)获得差速值v_l;表1中,d_v栏是差速量的变化值。

[0035]

由表1中可以看出,速度越大,差速量越大;方向改变,差速量由正变负。

[0036]

由与表1相对于的图4中可以看出,差速侧和基准侧两条曲线,在方向改变时,位置也对应的发生了改变,进而形成了两条交叉曲线。

[0037]

另,由图4可以看出,目标值曲线的变化曲率较大,而在加入本发明的差速算法后,输出的两条曲线紧跟目标曲线,但是幅度相对平滑。特别的,在低速运行时,可使在轨小车平滑在轨道上运行,对在轨小车实际运行的控制有了很好的安全保障;也即:通过施加本发明的差速算法后,整套演示装置的运行极为流畅,并具备了速度稳定和响应快速的优点,成效显著。

[0038]

当然,对于本领域技术人员而言,本发明不限于上述示范性实施例的细节,而还包括在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现的相同或类似结构。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0039]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0040]

本发明未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1