一种基于深度学习的多晶硅还原炉反应终点的预测方法与流程

1.本发明涉及多晶硅生产技术领域,具体涉及一种基于深度学习的多晶硅还原炉反应终点的预测方法。

背景技术:

2.多晶硅作为生产光伏器件的重要原料之一,是光伏产业的基石。近年来,随着新能源行业的发展,多晶硅的生产也越来越受到重视。目前主流的生产多晶硅的方法为改良西门子法,该方法利用化学气相沉积的原理,当还原炉温度在1100度左右时,氢气和三氯氢硅在预先处理好的硅棒上发生气相沉积反应生成多晶硅。当反应接近尾声时,由于多晶硅在硅棒表面大量沉积,导致局部温度过高,此时继续进行反应会导致后续生成的硅质量变差,这些质量较差的硅被称为菜花料。所以在多晶硅的生产过程中需要及时地判断反应的终点并停止反应,以提高原材料的利用效率,降低成本。

3.目前的多晶硅还原炉生产主要采取人工观察的方式来确定反应终点,该方法存在精度差、效率低的缺点。

技术实现要素:

4.为解决上述技术问题,本发明提供一种基于深度学习的多晶硅还原炉反应终点的预测方法。

5.为解决上述技术问题,本发明采用如下技术方案:

6.一种基于深度学习的多晶硅还原炉反应终点的预测方法,包括以下步骤:

7.步骤一:每隔时间t对还原炉的运行参数进行一次采样,得到生产周期数据;所述生产周期数据包括通过硅棒的电压u以及电流i、还原炉运行时间、三氯氢硅流量、还原炉炉内温度、还原炉尾气温度;

8.步骤二:采集每一个生产周期结束之后生产出的多晶硅中菜花料所占的比例;

9.步骤三:每次对还原炉运行参数采样后,通过公式r=u/i计算硅棒电阻r,通过公式p=ui计算硅棒通电功率p;

10.步骤四:计算从生产开始到反应结束的总消耗能量总三氯氢硅消耗量以及反应结束时的电阻变化率以及反应结束时的电阻变化率其中pi为第i次采样后计算得到的硅棒通电功率,vi为第i次采样时的三氯氢硅流量,n为总的采样次数,ri为第i次采样后计算得到的硅棒电阻,m为计算电阻变化率时要考虑的时间长度;

11.步骤五:菜花料占比最低的一部分生产周期数据记为生产周期数据a,通过生产周期数据a构建mlp神经网络模型并训练,mlp神经网络模型的输入变量包括总消耗能量e、总三氯氢硅消耗量q、反应结束时的硅棒电阻、还原炉运行时间、反应结束时电阻变化率k、反应结束时的还原炉炉内温度、反应结束时的还原炉尾气温度,输出变量为菜花料占比;

12.步骤六:生产周期数据a中的最短反应时间记为t

min

、最长反应时间为t

max

;实际生产过程中,当反应时间大于t

min

,且mlp神经网络模型预测出的所述菜花料占比低于占比设定值时,则控制反应继续进行;当反应时间大于t

max

、或者当mlp神经网络模型预测出的所述菜花料占比大于或者等于占比设定值时,则控制反应停止。

13.具体地,所述占比设定值根据当前的菜花料价格与非菜花料价格的差值确定:当菜花料价格与非菜花料价格之差值小于或者等于时所述占比设定值为40%,否则所述占比设定值为30%;其中m为成品多晶硅质量,t1为按照40%菜花料占比生产质量为m的多晶硅所需要的时间,t2为按照30%菜花料占比生产质量为m的多晶硅所需要的时间,i1为按照40%菜花料占比进行生产时所需要的电流的平均值,i2为按照30%菜花料占比进行生产时所需要的电流的平均值,p为生产用电的价格,c为生产多晶硅所需要的原料价格,w1为按照40%菜花料占比生产时的原料转化率,w2为按照30%菜花料占比生产时的原料转化率。

14.具体地,步骤五中,生产周期数据a为菜花料占比最低的前30%的生产周期数据。

15.与现有技术相比,本发明的有益技术效果是:

16.本发明提供了一种基于深度学习的多晶硅还原炉反应终点预测的方法,该方法根据还原炉运行时间、运行状态自动判断还原炉的最佳停炉时间,在考虑了生产能耗以及产品的致密料非致密料占比后以经济效益最大化作为停炉时间确定的目标。该方法与传统的方法相比,不依赖人工的经验以及观察,精度更高,反应更快,同时能够减少人工的成本;同时该方法能够允许停炉时间在一定范围内根据实际情况灵活变化,能够适应生产过程中的一些意外情况。此外,该方法的判断基础会针对市场行情的变化,该方法能够停炉时自动确定更好的致密料和非致密料的比例,为生产企业达到经济效益最大化,而传统方法不会根据市场行情去进行调整。

附图说明

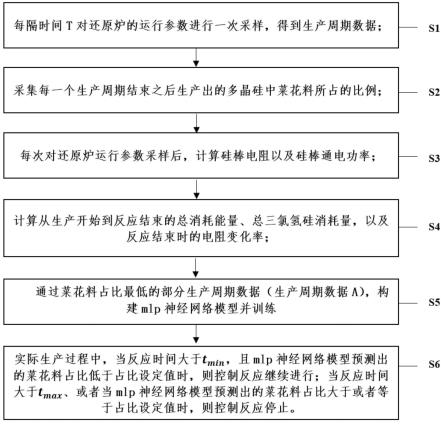

17.图1为本发明中预测方法的流程示意图。

具体实施方式

18.下面结合附图对本发明的一种优选实施方式作详细的说明。

19.如图1所示,本发明提供了一种基于深度学习的多晶硅还原炉反应终点的预测方法,包括以下步骤:

20.s1:每隔时间t对还原炉的运行参数进行一次采样,得到生产周期数据;还原炉生产数据包括通过硅棒的电压u/以及电流i、还原炉运行时间、三氯氢硅流量、还原炉炉内温度、还原炉尾气温度;本实施例中,时间t取1分钟,在一些实施例中,时间t还可以是半分钟、2分钟、3分钟等其他设定值,主要根据生产周期,采样数据量要求等进行设定,一般每个生产周期为7-10天,根据还原炉属性和生产要求在先设定。

21.s2:采集每一个生产周期结束之后生产出的多晶硅中菜花料所占的比例。菜花料所占比例的确定通常包括人工评估和/或电脑自动识别评估,通常范围在15-30%。

22.s3:每次对还原炉运行参数采样后,通过公式r=u/i计算该次硅棒电阻r,通过公

式p=ui计算该次硅棒通电功率p。

23.s4:计算从生产开始到反应结束的总消耗能量总三氯氢硅消耗量以及反应结束时的电阻变化率其中pi为第i次采样后计算得到的硅棒通电功率,vi为第i次采样时的三氯氢硅流量,n为总的采样次数,ri为第i次采样时的电阻,m为计算电阻变化率时要考虑的时间长度;本实施例中,一般m取10。

24.s5:通过菜花料占比最低的前30%生产周期数据(记为生产周期数据a),将生产周期数据a的标签值设置为1,将其他生产周期数据的标签值设置为0;通过生产周期数据a构建mlp神经网络模型并训练,mlp神经网络模型的输入变量为总消耗能量e、总三氯氢硅消耗量q、反应结束时的硅棒电阻、还原炉运行时间、反应结束时电阻变化率k、反应结束时的还原炉炉内温度、反应结束时的还原炉尾气温度,输出为多晶硅中菜花料的占比。

25.s6:生产周期数据a中的最短反应时间记为t

min

、最长反应时间为t

max

;实际生产过程中,当反应时间大于t

min

,且mlp神经网络模型预测出的菜花料占比低于占比设定值时,则控制反应继续进行;当反应时间大于t

max

、或者当mlp神经网络模型预测出的菜花料占比大于或者等于占比设定值时,则控制反应停止。通过最长反应时间t

max

和最短反应时间t

min

的设置,即使生产中出现异常扰动影响了模型精度,也能够控制反应在一个合理的时间点结束。

26.具体地,在一个周期生产开始前,根据当前菜花料和非菜花料的市场行情,设定菜花料的占比。当市场中菜花料和非菜花料价格相差不大时,应该增加总的产量,此时应该让反应时间尽可能的长,增加总的产量,即使菜花料的比例会有所增加,本实施例中,此时可以将菜花料占比设置为30%-35%。当菜花料和非菜花料市场价相差较大时,则应该尽早结束反应,降低菜花料所占的比例,本实施例中,此时菜花料占比设置在20%。

27.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

28.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立技术方案,说明书的这种叙述方式仅仅是为了清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1