机油泵转子组合型线设计方法与流程

1.本发明属于汽车发动机和变速箱的机油泵以及机床的供油装置技术领域,具体涉及一种机油泵转子组合型线设计方法。

背景技术:

2.转子机油泵具有体积小、结构简单、低噪音、运转平稳和容积效率高的特点。随着汽车工业的发展,需求量愈来愈大。但到目前为止,其产品仍需从国外大量进口。转子机油泵的核心部件为内转子和外转子,其中内转子和外转子之间的啮合如图1所示,在图1中,o1为内转子的回转中心,o2为外转子的回转中心,o1和o2间的距离称为偏心距e。内转子的角速度为ω1,在内转子的驱动下,外转子以ω2的角速度同向转动,实现了容积的变化、介质压缩的作用。当内转子的型线改变时,其改变的容积变化的规律,从而影响整个机油泵的性能的优劣。

3.国内机油泵生产厂家的一般做法是对同类产品的内、外转子的型线进行检测获得数据,由于型线的精度要求高,往往是多次检测,修改数据,试验,产品开发周期长。当要求配置不同规格的机油泵时,若无现有产品参照,则开发无法完成。

4.现有技术中,有针对单独的摆线转子泵,具有以下缺点:(1)各轮齿同时接触,使得轮齿在相对滑动速度较大处接触时极易磨损;(2)受设计参数的制约,当设计参数使得型线的理论轮廓线曲率半径较小时,形成的实际轮廓线将出现失真,导致设计不能完成;(3)由于各轮齿同时接触,要求加工精度高,否则装配后运转时将出现卡齿现象,导致噪声增大。

技术实现要素:

5.本发明拟提供一种机油泵转子组合型线设计方法,能设计出圆弧齿型线的内转子和外转子。

6.为此,本发明所采用的技术方案为:一种机油泵转子组合型线设计方法,所述组合型线包括内转子型线和外转子型线,其中内转子型线中所有轮齿的型线相同,且每个轮齿的型线对称设置,外转子型线中所有轮齿的型线相同,且每个轮齿的型线对称设置,在内转子与外转子的轮齿之间存在齿间间隙;

7.还包括以下步骤:

8.s1:设计出内转子的半齿型线,内转子的半齿型线由第一摆线段、渐开线段、圆弧段和第二摆线段组成,且第一摆线段与第二摆线段为同一摆线;

9.s2:将s1中设计出的内转子的半齿型线对称能得到内转子的单齿型线,再将内转子的单齿型线旋转形成完整的内转子齿型线;

10.s3:根据齿廓啮合基本定律,通过s2中得到的内转子的型线求得满足啮合基本定律保证定传动比的外转子型线;

11.s4:通过s3中求得的外转子型线求得等距曲线,所述等距曲线为所需的外转子型线。

12.作为上述方案中的优选,所述s1中内转子的半齿型线由第一摆线段、渐开线段、圆弧段和第二摆线段四段组成,且渐开线段与第一摆线段相切,圆弧段同时与渐开线段和第二摆线段相切,在s1中设计的是位于坐标系第三象限内靠近y轴的半齿,则第一摆线段和第二摆线段的理论廓线方程和实际廓线方程为:

[0013][0014][0015][0016]

其中其中为外转子上滚子圆滚动的角度,为内转子上滚子圆滚动的角度,z1为内转子齿数,z2为外转子齿数,l为创成圆半径,e为偏心距,ξ=l/(e

×

z2),当时,为摆线的起始点,且起始点在x轴正半轴上,由于理论廓线型线的最高点在y轴正半轴上,需将理论廓线方程逆时针旋转ψ角,则由坐标旋转公式,得到理论廓线型线为:

[0017]

x

l

=x

ml

×

cosψ-y

ml

×

sinψ

[0018]yl

=x

ml

×

sinψ+y

ml

×

cosψ

[0019]

其中ψ=0.5π-0.5λ,λ为内转子每个轮齿的角度,则λ=2π/z1,

[0020]

同理得到实际廓线型线也是实际廓线方程逆时针旋转ψ角,则根据坐标旋转公式,得到际廓线型线为:

[0021]

xs=x

ms

×

cosψ-y

ms

×

sinψ

[0022]ys

=x

ms

×

sinψ+y

ms

×

cosψ

[0023]

在第一段摆线段上自变量相同的理论廓线型线上的点与实际廓线型线上的点的连线为渐开线起点处的法线,过内转子的圆心作法线的垂线交于一点,则内转子的圆心到法线的距离为渐开线段的基圆半径rb,其中实际廓线型线上的点与法线和垂线的交点之间的线段为渐开线段在起点处的发生线,则发生线的直线方程为:

[0024]

y=y

l

+k

ls

×

x-k

ls

×

x

l

[0025]

同时过内转子的圆心与法线和垂线的交点之间连线的直线方程为;

[0026]

y=-xk

ls

[0027]

其中k

ls

为法线的斜率,k

ls

=(y

bl-yb)/(x

bl-xb),则能得到交点的坐标为:

[0028]

x

nb

=k

ls

(x

bl-y

bl

)/(k

ls2

+1)

[0029]ynb

=-(x

bl-y

bl

)/(k

ls2

+1)

[0030]

则基圆的半径rb为:

[0031][0032]

然后得到渐开线段在起点的发生线长度为:

[0033][0034]

由渐开线方程式,能得到渐开线段在起点处的压力角αb、展角θb和起点与x轴之间的夹角为:

[0035]

αb=arctan(lb/rb)

[0036]

θb=tanα

b-αb[0037]

βb=arctan(yb/xb)

[0038]

能求得渐开线段在基圆上起始点的起始角η=β

b-θb,假设在渐开线段上的任一点的压力角为αk,且αk>αb,由渐开线方程式,使得在该点处的极径ρk=rb/cosαk,展角θk=tanα

k-αk,以αk为自变量,则有:

[0039]

xk=ρk×

cos(η+θk)

[0040]

yk=ρk×

sin(η+θk)

[0041]

当给定渐开线段上各点的压力角和终点处的压力角αc时,能得到整个渐开线段的坐标,圆弧段为渐开线段与第二摆线段之间的光滑过渡段,需通过给定圆弧半径,从而能直接唯一的确定圆弧段。

[0042]

进一步优选,在s3中外转子型线的计算如下:已知,内转子的节圆半径r1=z1e,外转子的节圆半径r2=z2e,假设p1为内转子型线上的一点,则p1点处的法线与内转子节圆的交点为q,且q的坐标满足x2+y2=r

12

,其中在p1点处的法线方程满足由此能得到q点的坐标xq,yq,因此能得到交点、内切圆的中心和节点之间的夹角为将内转子型线绕圆形旋转φ1,使q点与节点重合,则p1点转到了p1′

点,由坐标旋转公式,求得p1′

点的坐标为:

[0043][0044][0045]

假设在p1′

点与内转子型线相啮合的外转子型线上的点为p2′

,则有

[0046][0047]

假设点p2为外转子型线在未绕着内转子节圆圆形转过时的点,则能得将p2′

点绕外转子节圆中心反转时能得到p2点,其中i

12

=z2/z1,在由坐标旋转公式,求得p2点的坐标为:

[0048][0049][0050]

不断依次对内转子型线上的点重复上述步骤,则能求得满足啮合基本定律保证定传动比的外转子型线。

[0051]

进一步优选,在s4中等距曲线的计算方法如下:已知,齿间间隙为δ,i点为已求得外转子型线上的一点,则能得到i点的法线斜率ki,i点的法线与x轴的夹角为αi=arctanki,假设j点为要求得的等距曲线上的一点,在j点的坐标为:

[0052]

xi=xj+δcosαi[0053]

yi=yj+δsinαi[0054]

由此能得到等距曲线,所述等距曲线为最终的外转子型线。

[0055]

本发明的有益效果:能设计出一种带有修正摆线的内转子型线和外转子型线,内转子和外转子的轮齿接触和传动在相对滑动速度小的位置,不易出现磨损;由于不是所有的轮齿同时接触,降低了加工精度同时方便装配,并且轮齿型线满足齿廓啮合基本定律,传动平稳;内转子和外转子均是通过计算获得的数据,整个型线的精度高,并且与摆线不同,通过本技术的设计的型线中在摆线段的中部设置有用于失真替换的渐开线段,因此能实现任意参数的设计,为新品开发提供了技术支持。

附图说明

[0056]

图1为现有技术中内转子与外转子啮合示意图。

[0057]

图2为本发明中内转子单齿的型线图一。

[0058]

图3为本发明中内转子上摆线段的理论廓线示意图一。

[0059]

图4为本发明中内转子上摆线段的实际廓线示意图。

[0060]

图5为本发明中内转子上摆线段的理论廓线示意图二。

[0061]

图6为本发明中内转子上第一摆线段与渐开线段的示意图。

[0062]

图7为本发明中内转子上渐开线段起点发生线的示意图。

[0063]

图8为本发明中内转子上渐开线段任一点发生线的示意图。

[0064]

图9为本发明中内转子单齿的型线图二。

[0065]

图10为本发明中内转子型线与外转子型线啮合示意图。

[0066]

图11为本发明中内转子型线上点p1的法线与节圆之间交点的示意图。

[0067]

图12为本发明中内转子型线上点p1绕节圆中心旋转后的示意图。

[0068]

图13为本发明中外转子上点p2′

绕外转子节圆中心反转时能得到p2的示意图。

[0069]

图14为本发明中本实施例中设计出的内转子和外转子的啮合图。

具体实施方式

[0070]

下面通过实施例并结合附图,对本发明作进一步说明:

[0071]

如图1-图14所示,一种机油泵转子组合型线设计方法,组合型线包括内转子型线和外转子型线,其中内转子型线中所有轮齿的型线相同,且每个轮齿的型线对称设置,外转子型线中所有轮齿的型线相同,且每个轮齿的型线对称设置,在内转子与外转子的轮齿之间存在齿间间隙。

[0072]

具体设计方法包括以下步骤:

[0073]

第一步:设计出内转子的半齿型线,由图2所示内转子的型线特征,可知只要设计出内转子半齿的型线,然后作对称并旋转即能得到整个内转子的型线,内转子的半齿型线由第一摆线段、渐开线段、圆弧段和第二摆线段组成,且第一摆线段与第二摆线段为同一摆

线。

[0074]

具体地,内转子的半齿型线第一摆线段ab段、渐开线段bc段、圆弧段cd段和第二摆线段de段四段,且渐开线段bc段与第一摆线段ab段相切,圆弧段同时与渐开线段bc段和第二摆线段de段相切,在本实施例中设计的是位于坐标系第三象限内靠近y轴的半齿,则第一摆线段ab段和第二摆线段de段的理论廓线方程和实际廓线方程为,如图3和图4所示:

[0075][0076][0077][0078]

其中其中为外转子上滚子圆滚动的角度,为内转子上滚子圆滚动的角度,z1为内转子齿数,z2为外转子齿数,l为创成圆半径,e为偏心距,ξ=l/(e

×

z2),当时,为摆线的起始点,且起始点在x轴正半轴上,由于理论廓线型线的最高点在y轴正半轴上,需将理论廓线方程逆时针旋转ψ角,则由坐标旋转公式,得到理论廓线型线为:

[0079]

x

l

=x

ml

×

cosψ-y

ml

×

sinψ

[0080]yl

=x

ml

×

sinψ+y

ml

×

cosψ

[0081]

如图5所示,其中ψ=0.5π-0.5λ,λ为内转子每个轮齿的角度,则λ=2π/z1。

[0082]

同理得到实际廓线型线也是实际廓线方程逆时针旋转ψ角,则根据坐标旋转公式,得到际廓线型线为:

[0083]

xs=x

ms

×

cosψ-y

ms

×

sinψ

[0084]ys

=x

ms

×

sinψ+y

ms

×

cosψ

[0085]

由于第一摆线段与渐开线段相切,因此在第一段摆线段上自变量相同的理论廓线型线上的b

l

点与实际廓线型线上的b点的连线为渐开线起点b处的法线,如图6所示。当过内转子的圆心o作法线的垂线交于一点nb时,则内转子的圆心到法线的距离onb为渐开线段的基圆半径rb,其中实际廓线型线上的b点与法线和垂线的交点nb之间的线段为渐开线段在起点处的发生线bnb,则发生线bnb的直线方程为:

[0086]

y=y

l

+k

ls

×

x-k

ls

×

x

l

[0087]

同时过内转子的圆心o与法线和垂线的交点nb之间连线onb的直线方程为;

[0088]

y=-xk

ls

[0089]

其中k

ls

为法线的斜率,k

ls

=(y

bl-yb)/(x

bl-xb),联立则能得到交点nb的坐标为:

[0090]

x

nb

=k

ls

(x

bl-y

bl

)/(k

ls2

+1)

[0091]ynb

=-(x

bl-y

bl

)/(k

ls2

+1)

[0092]

则基圆的半径rb为:

[0093]

[0094]

然后得到渐开线段在起点的发生线长度为:

[0095][0096]

如图7所示,由渐开线方程式,能得到渐开线段在起点b处的压力角αb、展角θb和起点b与x轴之间的夹角为:

[0097]

αb=arctan(lb/rb)

[0098]

θb=tanα

b-αb[0099]

βb=arctan(yb/xb)

[0100]

能求得渐开线段在基圆上起始点的起始角η=β

b-θb。

[0101]

如图8所示,假设在渐开线段上的任一点k的压力角为αk,且αk>αb,由渐开线方程式,使得在该点处的极径ρk=rb/cosαk,展角θk=tanα

k-αk,以αk为自变量,则有:

[0102]

xk=ρk×

cos(η+θk)

[0103]

yk=ρk×

sin(η+θk)

[0104]

由于渐开线段与第二摆线段相交为一角点,但是内转子的整个轮齿均为光滑过渡,因此选择适当的半径作一段均与渐开线段和第二摆线段相切,则能得到圆弧段,如图9中b所示。

[0105]

第二步:将第一步中设计出的内转子的半齿型线以y轴为对称轴,作对称处理,能得到内转子的单齿型线,如图9中a所示。然后再用坐标旋转公式,将单齿型线数据依次旋转λ角的1、2、3到z1后,转形成完整的内转子齿型线。

[0106]

第三步:根据齿廓啮合基本定律,通过第二步中得到的内转子的型线求得满足啮合基本定律保证定传动比的外转子型线。其中齿廓啮合基本定律为过轮齿接触点啮合点作公法线,应交连心线o1o2于一定点c,c点称为节点,如图10所示,能得到内转子的节圆半径r1=z1e,外转子的节圆半径r2=z2e。

[0107]

具体计算如下:如图11中a所示,p1为内转子型线η1上的一点,则n-n为p1点处的法线,∠p1o1c=α1,如图11中b所示,n-n线与内转子节圆的交点为q,且q的坐标满足x2+y2=r

12

,其中在p1点处的法线方程满足由此能得到q点的坐标xq,yq,同时也能得到交点、内切圆的中心和节点之间的夹角为

[0108]

将内转子型线η1绕圆形旋转使q点与节点重合,则p1点转到了p1′

点,如图12中a所示。由坐标旋转公式,求得p1′

点的坐标为:

[0109][0110][0111]

假设在p1′

点与内转子型线相啮合的外转子型线上的点为p2′

,如图12中b所示,则有

[0112]

[0113]

假设点p2为外转子型线在未绕着内转子节圆圆形转过时的点,则能得将p2′

点绕外转子节圆中心反转时能得到p2点,其中i

12

=z2/z1,在由坐标旋转公式,求得p2点的坐标为,如图13所示:

[0114][0115][0116]

圆弧段为渐开线段与第二摆线段之间的光滑过渡段,需通过给定圆弧半径,从而能直接唯一的确定圆弧段,在软件内可以通过半径直接得到,因此不需要计算。

[0117]

不断依次对内转子型线上的点重复上述步骤,则能求得满足啮合基本定律保证定传动比的外转子型线。

[0118]

第四步:通过第三步中求得的外转子型线求得等距曲线,等距曲线为所需的外转子型线。

[0119]

等距曲线的计算方法如下:已知,齿间间隙为δ,i点为已求得外转子型线上的一点,则能得到i点的法线斜率ki,i点的法线与x轴的夹角为αi=arctanki,假设j点为要求得的等距曲线上的一点,在j点的坐标为:

[0120]

xi=xj+δcosαi[0121]

yi=yj+δsinαi[0122]

由此能得到等距曲线,等距曲线为最终的外转子型线。由于外转子型线中所有轮齿的型线相同,且每个轮齿的型线对称设置,因此只需求得外转子型线的半齿型线后,进行对称旋转即能得到完整的外转子型线。

[0123]

为方便实际应用时的设计,将整个设计过程应用到软件中,现以下参数进行设计:

[0124]

z1=9,z2=10,e=3.4mm

[0125]

摆线段滚子圆半径r和创成圆半径l分别为:

[0126]

r=7mm,l=38.1mm

[0127]

通过计算能得到内外转子的齿顶圆直径da和齿根圆直径df分别为:

[0128]da1

=69mm,d

f1

=55.4mm

[0129]da2

=62.2mm,d

f2

=75.8mm

[0130]

渐开线段上起始点b的压力角αb、展角θb和基圆半径rb分别为:

[0131]

αb=22.924

°

,θb=1.307

°

,rb=28.99mm

[0132]

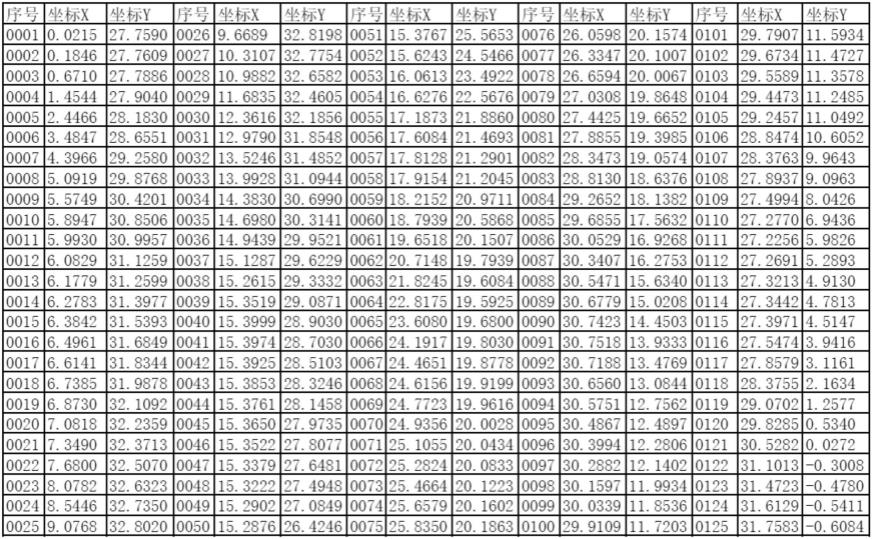

最后在软件中设计出的内转子型线和外转子型线如图14所示,其中内转子型线上点具体坐标如表1所示,外转子型线上点具体坐标如表2所示。

[0133]

表1内转子型线坐标

[0134]

[0135][0136]

表2内转子型线坐标

[0137]

[0138]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1