一种高钴基纳米晶软磁材料及其制备方法与流程

1.本发明属于软磁材料技术领域,具体涉及一种高钴基纳米晶软磁材料及其制备方法。

背景技术:

2.近年来,金属纳米晶软磁材料既保留了非晶合金的性能特点,又具有更加优异的软磁材料特性,因此被广泛用于航空、航天、高端电子元器件的制作,并在高端装备制造业的发展中发挥重要作用,因此纳米晶软磁材料成为了软磁材料发展的重要趋势。

3.目前国内外研究出的纳米晶软磁材料的成分是以铁基、铁钴基、铁镍基、钴铁基等为主,已有铁基非晶软磁材料带材等的生产,如专利名称为一种铁基纳米晶软磁材料合金及其制备方法,专利号为zl201910501824.x的专利。但随着科学技术的进步,许多行业,特别是许多高端装备制造业(如航空航天、高端电子电器)等,对软磁材料的要求越来越高,采用铁基纳米晶软磁材料已难以满足要求,有必要研制一种更高软磁性能的软磁材料,以满足科学技术发展的需要。

4.研究发现:钴合金是铁、钴、镍合金中软磁性能最好的,但由于高钴基合金成本太高,钴金属价格大约在600元/kg,而且钴在钴基合金制作过程中损失较大,所以研究高钴基材料的较少,研究高钴基纳米晶软磁材料就更少;另一方面,由于高钴基合金熔点高、硬度大,成型(制带)困难,所以高钴基纳米晶软磁材料的研制更为困难,这导致了高钴基(钴含量大于80%)纳米晶软磁材料迄今未见报道,因此本发明通过合金元素对材料软磁性能影响的研究,以研究一种具有高磁导率、低磁损耗、优异抗磁饱和能力、强耐腐蚀性的高钴基纳米晶软磁材料为目标导向。

技术实现要素:

5.本发明针对现有技术的不足,提出了一种高钴基纳米晶软磁材料及其制备方法。

6.具体是通过以下技术方案来实现的:

7.一种高钴基纳米晶软磁材料,其按总质量百分数为100%计由如下组分组成:co:80-90%,si:1%-6%,b:1%-8%,mo:1%-6%,nb:0-1%,cr:0-1%,zr:0-1%。

8.一种高钴基纳米晶软磁材料的制备方法,包括如下步骤:

9.a、称量:按照配方量,用精度为

±

0.01kg的电子称称量,使其达到配方标准;

10.b、原材料粉碎:将称量好的原材料放入星行球磨机,按照球料比20:2-2.5的比例粉碎原材料至粒径≤5cm;

11.c、熔化:将粉碎好的原材料放入熔化炉,通电加热到熔融温度,保温30-40min,通过喷嘴喷射到高速旋转的金属辊轮表面,连续形成非晶态软磁材料薄带;

12.d、真空退火:将非晶态软磁材料薄带放入真空度为1

×

10-1~-2

mpa的真空热处理炉中,控制真空热处理炉中的氧气含量≤1%,在300℃-750℃的温度下,保温4-10h。

13.e、自然冷却后即得高钴基纳米晶软磁材料。

14.所述星行球磨机的研磨球为淬火不锈钢球。

15.所述星行球磨机的运行转速为300转/分。

16.所述熔化炉为中频电熔炉,频率为2000-5000hz。

17.所述熔融温度为1800-2800℃。

18.所述连续形成过程中的冷却速度≥100℃/秒。

19.进一步地优选,所述真空退火的温度为500-750℃,时间为4-8h。

20.所述高钴基纳米晶软磁材料具有超细晶粒,尺寸为10-15nm。

21.在本发明的配方中,从钴、铁、镍原子结构的电子结构研究,考虑到铁有1个电子轨道填充完成,钴有2个电子轨道填充完成,镍有3个电子轨道填充完成。电子轨道填充完成的有自旋磁矩和轨道磁矩,而未完成的则只有轨道磁矩,由于镍元素最外层电子轨道由3个已经填充满,只有2个未填充,因此,4s层的2个电子极有可能跑到3d电子层,形成全充满状态,使能量变低,这样,镍元素的电子层结构就成为了3d

10

4s0。而自旋磁矩和轨道磁矩之间是要相互底消一部分的,所以镍的软磁性能比铁、钴要弱些。对于铁和钴,钴的3d电子层有2个已填充满的电子轨道,铁只有1个已填充满的电子轨道,因此钴的轨道磁矩明显大于铁的,钴的软磁性能比铁要强。所以本发明现在钴为主要成分;并且钴含量增高,能大幅提升材料软磁性能,具体表现在提高磁导率、降低激励磁、减小矫顽力,增强应用端对于小直流迭加的可靠性;

22.其次,考虑到软磁材料还需兼顾多种性能,因此进一步研究了合金元素的相互作用关系,经大量实验发现:在高钴基材料中添加硅元素,能改善材料的抗磁饱和能力、降低材料本身内耗、降低磁损耗;添加硼元素,其电子结构是2s22p1,它极能与钴外层3d未填充的3个轨道形成稳定结构,能够增加晶间强度,进一步提高材料的稳定性;添加钼元素,能提高晶界势垒,使晶化放热时不致于晶粒团聚,从而提高材料的稳定性、耐热性,强化晶粒间界;添加铬能形成氧化膜保护层,提高材料的耐蚀性;添加锆能提高材料软磁性能的稳定性;添加铌能提高材料的稳定性、耐热性,强化晶粒间界、细化晶粒。

23.其次,考虑到中钴基纳米晶软磁材料的制备过程中,其内部组织主要有两种状态,即非晶态的合金组织和超细化晶粒组织,co主要以基体组织形式存在,而其他合金元素主要是以固溶状态和晶界析出的形势存在;一方面,合金元素对材料软磁性能的影响都是以影响材料磁畴结构而实现的,以固溶状态存在合金元素,大都是通过影响材料本身磁畴内部而实现的,主要对磁导率、磁饱和强度、矫顽力等产生影响;而以晶界析出形势存在的合金元素,主要是通过对磁畴在外磁场下的运动而影响的,主要对磁损耗、抗磁饱和能力等产生影响。另一方面,影响co基纳米晶软磁材料性能的主要原因是co基纳米晶软磁材料磁畴内部原子结构以及磁畴结构的显微组织状态,磁畴内部原子结构是决定材料性能的根本因素,这由材料配方确定;而材料的显微组织状态由材料制作过程中的工艺参数实现。

24.所以本发明通过控制液态金属冷却速度,得到非晶态金属,然后控制退火温度和时间,生成超细化晶粒(10-15nm)。

25.有益效果:

26.本发明的高钴基纳米晶软磁材料具有的优异磁性能,包括高磁导率、低磁损、抗磁饱和能力和抗氧化性强,适合用于制作高端装备制造业的应用产品,主要应用在航天、航空、核能、高铁、造船等高端领域,制作成本在1200-1500元/kg范围内。

27.本发明在材料配方中增加了加强固溶体强度、稳定晶粒的合金元素(b、si、mo等),并且在退火过程中控制真空度,从而对氧含量进行有效控制,使材料具有良好的抗摔、抗碰性,我们的试验证明:产品从2m高自由落体,电磁性能也不会发生变化(bs、hc等指标变化量均小于5%),解决了软磁材料应用过程中的技术瓶颈。

附图说明

28.图1:实施例1所得的高钴基纳米晶软磁材料的xrd图。

具体实施方式

29.下面对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

30.实施例1

31.一种高钴基纳米晶软磁材料,其合金组分如下:co:90%,si:3%,b:4%,mo:3%;

32.一种高钴基纳米晶软磁材料的制备方法,包括如下步骤:

33.a、称量:按照配方量,用精度为

±

0.01kg的电子称称量,使其达到配方标准;

34.b、原材料粉碎:将称量好的原材料放入运行转速为300转/分的星行球磨机,按照球料比10:1的比例粉碎原材料至粒径≤5cm;所述球磨机的研磨球为淬火不锈钢球;

35.c、熔化:将粉碎好的原材料放入频率为2000~5000hz的中频电熔炉,通电加热到1800℃,保温40min,通过喷嘴喷射到高速旋转的金属辊轮表面,在冷却速度为100℃/秒的条件下连续形成非晶态软磁材料薄带;

36.d、真空退火:将薄带放入真空度为1x10-1~-2

mpa的真空热处理炉中,控制真空热处理炉中的氧气含量≤1%,在300℃的温度下,保温4h;

37.e、自然冷却后即得具有尺寸为10~15nm的超细晶粒的高钴基纳米晶软磁材料。

38.实施例2

39.一种高钴基纳米晶软磁材料,其合金组分如下:co:90%,si:1%,cr:1%,zr:1%,b:3%,mo:3%,nb:1%;

40.一种高钴基纳米晶软磁材料的制备方法,包括如下步骤:

41.a、称量:按照配方量,用精度为

±

0.01kg的电子称称量,使其达到配方标准;

42.b、原材料粉碎:将称量好的原材料放入运行转速为300转/分的星行球磨机,按照球料比8:1的比例粉碎原材料至粒径≤5cm;所述球磨机的研磨球为淬火不锈钢球;

43.c、熔化:将粉碎好的原材料放入频率为2000~5000hz的中频电熔炉,通电加热到2100℃,保温30min,通过喷嘴喷射到高速旋转的金属辊轮表面,在冷却速度为200℃/秒的条件下连续形成非晶态软磁材料薄带;

44.d、真空退火:将薄带放入真空度为1x10-1~-2

mpa的真空热处理炉中,控制真空热处理炉中的氧气含量≤1%,在750℃的温度下,保温10h;

45.e、自然冷却后即得具有尺寸为10~15nm的超细晶粒的高钴基纳米晶软磁材料。

46.实施例3

47.一种高钴基纳米晶软磁材料,其合金组分如下:co:90%,si:2%,cr:1%,zr:1%,

b:4%,mo:1%,nb:1%;

48.一种高钴基纳米晶软磁材料的制备方法,包括如下步骤:

49.a、称量:按照配方量,用精度为

±

0.01kg的电子称称量,使其达到配方标准;

50.b、原材料粉碎:将称量好的原材料放入运行转速为300转/分的星行球磨机,按照球料比20:2.3的比例粉碎原材料至粒径≤5cm;所述球磨机的研磨球为淬火不锈钢球;

51.c、熔化:将粉碎好的原材料放入频率为2000~5000hz的中频电熔炉,通电加热到2800℃,保温35min,通过喷嘴喷射到高速旋转的金属辊轮表面,在冷却速度为150℃/秒的条件下连续形成非晶态软磁材料薄带;

52.d、真空退火:将薄带放入真空度为1x10-1~-2

mpa的真空热处理炉中,控制真空热处理炉中的氧气含量≤1%,在550℃的温度下,保温8h;

53.e、自然冷却后即得具有尺寸为10~15nm的超细晶粒的高钴基纳米晶软磁材料。

54.实施例4

55.一种高钴基纳米晶软磁材料,其合金组分如下:co:90%,si:3%,cr:1%,zr:1%,b:1%,mo:3%,nb:1%。

56.一种高钴基纳米晶软磁材料的制备方法,包括如下步骤:

57.a、称量:按照配方量,用精度为

±

0.01kg的电子称称量,使其达到配方标准;

58.b、原材料粉碎:将称量好的原材料放入运行转速为300转/分的星行球磨机,按照球料比20:2.1的比例粉碎原材料至粒径≤5cm;所述球磨机的研磨球为淬火不锈钢球;

59.c、熔化:将粉碎好的原材料放入频率为2000~5000hz的中频电熔炉,通电加热到2500℃,保温40min,通过喷嘴喷射到高速旋转的金属辊轮表面,在冷却速度为100℃/秒的条件下连续形成非晶态软磁材料薄带;

60.d、真空退火:将薄带放入真空度为1x10-1~-2

mpa的真空热处理炉中,控制真空热处理炉中的氧气含量≤1%,在500℃的温度下,保温5h;

61.e、自然冷却后即得具有尺寸为10~15nm的超细晶粒的高钴基纳米晶软磁材料。

62.实施例5

63.在实施例4的基础上调整配方为:一种高钴基纳米晶软磁材料,其合金组分如下:co:90%,si:3%,zr:1%,b:2%,mo:3%,nb:1%。

64.实施例6

65.在实施例4的基础上调整配方为:一种高钴基纳米晶软磁材料,其合金组分如下:co:90%,si:3%,cr:1%,b:2%,mo:3%,nb:1%。

66.实施例7

67.在实施例4的基础上调整配方为:一种高钴基纳米晶软磁材料,其合金组分如下:co:90%,si:3%,cr:1%,zr:1%,b:2%,mo:3%。

68.实施例8

69.在实施例4的基础上调整配方为:一种高钴基纳米晶软磁材料,其合金组分如下:co:87%,si:3%,cr:1%,zr:1%,b:4%,mo:3%,nb:1%。

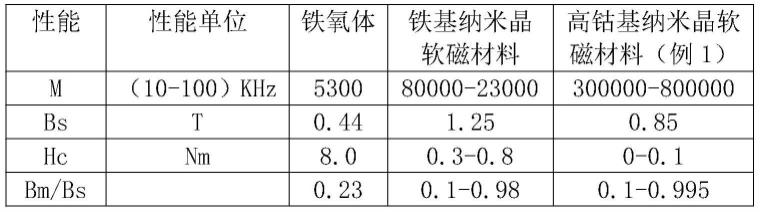

70.将实施例1的高钴基纳米晶软磁材料、铁氧体、现有铁基纳米晶软磁材料进行磁性能检测(包括饱和磁感应强度bs、矩形比bm/bs、矫顽力hc、磁导率m、居里温度tc、损耗p);

71.本发明的材料性能如下:

[0072][0073][0074]

其他实施例经检测,磁性能结果与实施例1无显著差异。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1