粉末高温合金VIDP熔炼过程中碳脱氧动力学的计算方法与流程

本发明涉及金属加工,尤其是涉及一种粉末高温合金vidp熔炼过程中碳脱氧动力学的计算方法。

背景技术:

1、粉末高温合金是制造先进航空发动机涡轮盘的关键材料,随着现代航空发动机推重比的提高,人们对粉末高温合金的质量要求也愈加严格。控制合金中杂质元素含量对提升材料质量和性能有巨大影响。氧作为粉末高温合金中的主要杂质元素之一,会与合金元素形成氧化物,成为零件服役过程中的裂纹源。若要得到性能优异的粉末高温合金材料,必须将氧含量控制在极低的水平。真空感应脱气浇铸熔炼(vidp)是冶炼粉末高温合金母合金的最基本工序。该工艺利用电磁感应在炉料中产生涡流使其加热和熔化,并通过真空脱氧、脱氮、杂质元素挥发以及控制熔体和坩埚作用等一系列物理化学反应,冶炼出化学成分准确且纯净度高的粉末高温合金母合金。

2、在vidp熔炼过程中,由于气相压力低,碳具有很强的脱氧能力,碳氧反应生成的co气体能够不断地被抽走,进而促进了反应的进行,达到显著降低合金中氧含量的目的。此外,熔炼过程中强电磁搅拌作用导致熔池流动,加速了熔池内的传质速率,具有较好的碳氧反应动力学条件。vidp熔炼条件下,粉末高温合金母合金碳脱氧过程包括下列几个步骤:(1)溶解于合金液中的[c]和[o]原子通过对流和扩散迁移到合金液边界层;(2)[c]和[o]原子通过液体边界层内的对流或扩散传递到液-气界面;(3)[c]和[o]原子通过[c]+[o]=co在液-气界面的化学反应吸附形成分子;(4)co通过气体边界层的扩散到气体边界层;(5)将co从气体边界层转移到真空中,最后由真空系统去除。一般而言,化学反应速率很快,气体产物的扩散也很快,所以,碳氧反应的动力学限制性环节通常表现为[c]、[o]原子向反应界面的扩散。在粉末高温合金中,[c]含量远高于[o]。另外由于[c]的扩散系数比[o]大,所以碳氧反应的限制性环节为[o]扩散。

3、在vidp熔炼过程中,在高温、高真空度条件下合金液中的总氧含量的影响因素众多。目前,国内外学者研究vidp熔炼过程中氧含量变化时只简单地考虑了碳脱氧反应的影响,而没有考虑其它因素对氧含量分布的影响,导致结果误差较大,无法准确得出熔池中氧含量的分布。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供粉末高温合金vidp熔炼过程中碳脱氧动力学的计算方法,以解决现有技术中存在的vidp熔炼过程中碳脱氧动力学计算结果与实际情况存在较大差异等的技术问题。

2、为了实现本发明的上述目的,特采用以下技术方案:

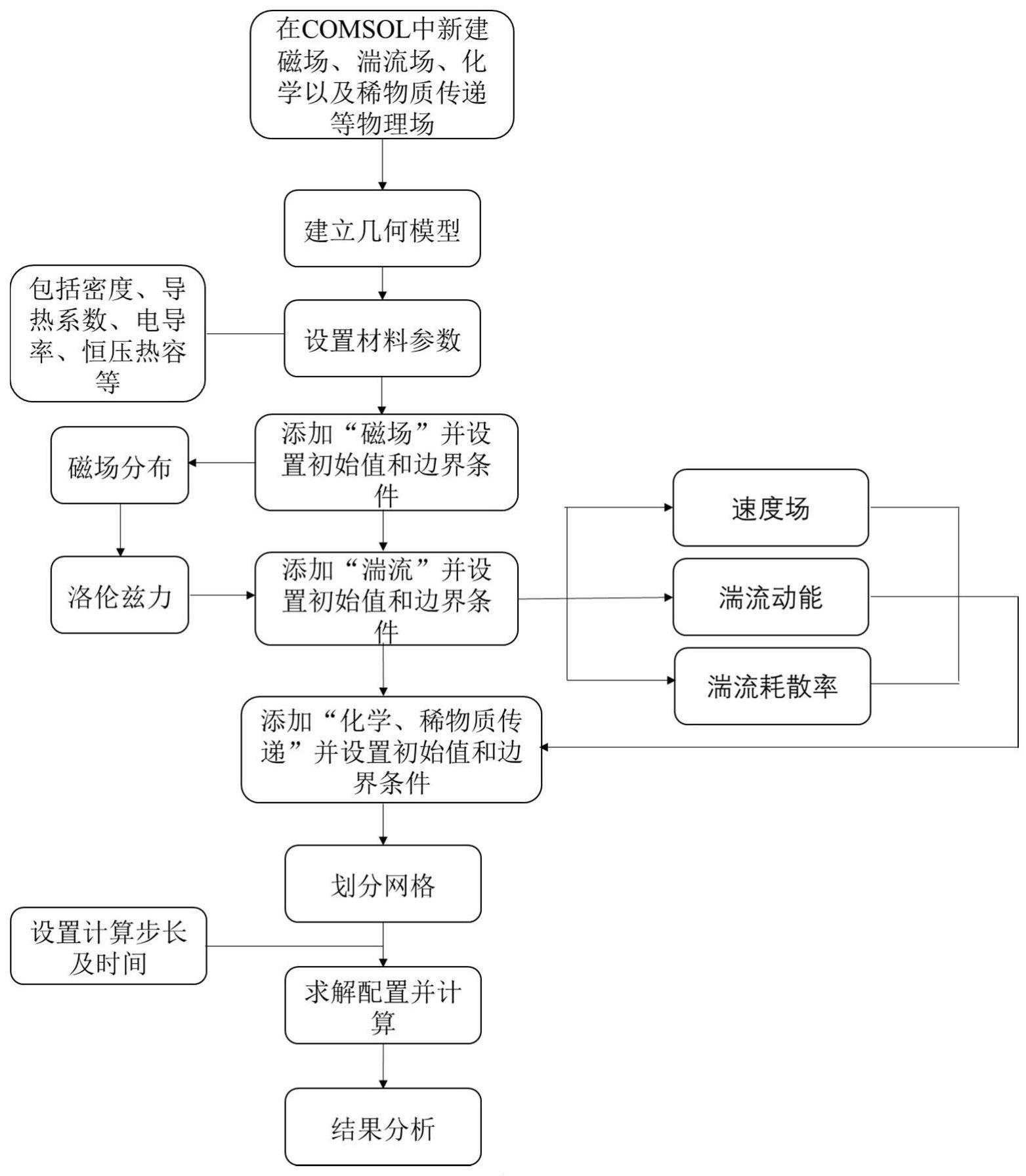

3、粉末高温合金vidp熔炼过程中碳脱氧动力学的计算方法,包括如下步骤:

4、s1:利用comsol multiphysics建立待求解的真空感应脱气浇铸炉的几何模型;

5、s2:赋予所述几何模型中材料的物性参数;

6、s3:在所述几何模型中添加物理场并设置所述几何模型的初始值和边界条件;其中,所述物理场包括磁场、湍流、化学和稀物质传递物理场;并通过洛伦兹力将磁场与湍流耦合;

7、s4:对所述几何模型进行网格划分;

8、s5:求解计算得到vidp熔炼过程中的脱氧过程;

9、其中,s3中,在稀物质传递物理场中,将坩埚壁面及底面设置为通量边界,熔池上表面为反应边界,并设置c和o的扩散系数。

10、在vidp熔炼过程中,由于粉末高温合金母合金中实际溶解氧含量很低,高温、高真空度条件下极易造成炉衬分解并向熔池供氧,导致熔池中氧含量升高。因此,碳氧反应脱氧和坩埚侵蚀供氧两方面共同作用从而影响合金液中的总氧含量。

11、本发明在计算vidp熔炼过程中碳氧反应脱氧的同时,考虑了坩埚供氧对熔池中氧含量的影响,所得结果将为改进粉末高温合金母合金vidp熔炼过程提供有效的依据。

12、在本发明的具体实施方式中,s1中,所述几何模型的的计算域包括合金液计算域、坩埚计算域、保温材料计算域、感应线圈计算域、磁轭计算域、保护气体计算域和冷却水计算域。

13、在实际操作中,根据真空感应脱气浇铸炉熔炼过程以及实验装置的实物图,来建立待求解的真空感应脱气浇铸炉的几何模型。

14、在本发明的具体实施方式中,s2中:材料包括合金液、坩埚、保温材料、感应线圈、磁轭、保护气体和冷却水;物性参数包括:导热系数、恒压热容、电导率、密度、相对磁导率、相对介电常数、动力黏度和比热率。

15、在本发明的具体实施方式中,所述几何模型中,所有计算域满足安培定律。进一步的,在合金液计算域中添加力计算。

16、在本发明的具体实施方式中,所述几何模型为二维轴对称模型。进一步的,s3中,所述磁场的设置中:设置左边界为轴对称边界,假设炉壁边缘为无限元域,并设置炉壁边缘为磁绝缘;线圈采用单导线线圈组,线圈激励方式为电压或电流。

17、在本发明的具体实施方式中,s3中,所述湍流的设置中:采用k-ε湍流模型对真空感应脱气浇铸炉中流体的流动进行分析,将所有流体设置为不可压缩流体,设置坩埚壁边界条件为无滑移,并用壁函数对坩埚壁进行壁处理;设置合金液速度场的初始值为0,受重力和体积力,并将磁场中计算得到的洛伦兹力作为计算结果输入体积力中;采用动网格模拟保护气体与合金液接触面随时间的变化情况。

18、在本发明的具体实施方式中,s3中,所述化学的设置中:在所述化学物理场下添加本体物质c和o、表面物质co以及溶剂合金液,并输入相应的摩尔质量;添加碳-氧反应,并设置碳-氧反应的反应速率、正反应频率因子以及正反应活化能参数。

19、在本发明的具体实施方式中,s3中,所述稀物质传递的设置中:假设熔池内溶液流动速度不受o传质影响。

20、在本发明的具体实施方式中,s4中,网格类型为三角形网格。进一步的,采用多区域多尺度划分的方式进行所述网格划分。

21、在本发明的具体实施方式中,s5中,求解计算得到vidp熔炼过程中,熔池中氧含量分布。进一步的,s5中,添加频域-瞬态研究来计算vidp熔炼过程中的湍流流场;在研究中设置时间步、频率、容差,在物理场接口中选择磁场、湍流、动网格,在多物理场中选择洛伦兹力将磁场和湍流流场进行耦合;瞬态求解器选择mumps,计算得到湍流速度场分布;

22、对所述几何模型重新进行网格划分;

23、添加瞬态研究来计算熔炼过程中的脱氧行为;在研究中设置时间步,在物理场接口中选择化学和稀物质传递;瞬态求解器选择mumps,计算得到熔池中氧含量分布。

24、在本发明的具体实施方式中,还包括结果分析。进一步的,所述结果分析包括:分别绘制不同熔炼时间的vidp熔池氧含量分布云图;采集熔池中平均氧含量的数据并绘制熔池平均氧含量随时间的变化曲线。

25、本发明还提供了上述任意一种所述粉末高温合金vidp熔炼过程中碳脱氧动力学的计算方法在粉末高温合金vidp熔炼工艺中的应用。

26、与现有技术相比,本发明的有益效果为:

27、(1)本发明通过有限元仿真技术,对粉末高温合金vidp熔炼在磁场、流场、化学以及稀物质传递等物理场下进行模型建立,保证其耦合的准确性;同时在计算vidp熔炼过程中碳氧反应脱氧的同时,考虑了坩埚供氧对熔池中氧含量的影响,使碳脱氧动力学的计算结果更准确;

28、(2)本发明的计算方法得到的熔池平均氧含量随时间的变化曲线与实验测定值较为接近,具有较好的预测性,在一定程度上能较好地预测粉末高温合金vidp熔炼过程中碳脱氧的实际情况,为粉末高温合金材料冶炼脱氧工艺方案的优化提供指导,对实现化学成分准确且纯净度高的粉末高温合金母合金具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!