一种基于透明地质的综放工作面智能放顶煤方法与流程

本发明属于煤炭开采,涉及一种基于透明地质的综放工作面智能放顶煤方法。

背景技术:

1、为了实现厚煤层的高效开采,目前煤矿企业普遍采取放顶煤工艺进行采煤,就是在厚煤层底部布置综放工作面,底部煤通过采煤机破碎开采,顶部煤通过液压支架控制顶煤自由垮落进行开采,实现一次采全高,这样有利于降低采区巷道工程量、减少工作面设备投资和降低采煤成本等。

2、放顶煤工艺的实现不仅需要合适的液压支架,合理的采放比、放煤步距,还要掌握顶煤放出的规律,制定合理的放顶煤工艺规程和安全措施,以保证工作面的高产高效及施工安全。

3、放顶煤工艺的核心问题是多放煤少放矸的问题。文献(1)研究了透地雷达精准探测顶煤厚度、振动频率识别放煤煤矸和安装行程传感器辅助放煤机构精准控制等放顶煤工艺的关键技术。文献(2)针对放煤过程中煤矸识别问题,通过图像处理构建“三位一体”夹矸智能识别,对放煤过程中可能出现的夹矸进行精准识别,提高放煤工序的智能化水平。文献(3)按照放煤过程分“放煤前、放煤中和放煤后”三个阶段采用不同的感知技术和装备,放煤前采用支架顶梁前部安装透地雷达测量顶煤厚度作为放煤量的基准;放煤中采用在支架顶梁和掩护梁结合处安装三维雷达扫描未放顶煤空间,测量出剩余顶煤体量,与放煤前的放煤量基准进行比对,来确定放煤过程何时终止;放煤后将识别后部刮板运输机上已放落的煤炭体量和煤矸比例,提高煤矸检测的鲁棒性。文献(4)以回采率高、含矸少为原则控制放煤量,采用记忆放煤时序控制模式,嵌入智能决策机制,实现放煤动作的科学连续。文献(5)从工作面全局角度出发学习放煤口控制策略,并将控制煤岩分界面形态也作为智能体学习的目标,建立了基于均值偏差奖赏函数q-learning放顶煤智能决策模型,提升综放工作面放煤过程中放煤口间动作的配合度和协同性,使其能够更好地控制放煤过程,提升工作面放煤效果。文献(6)通过在放顶煤液压支架尾梁上安装振动传感器对煤矸冲击产生的信号进行识别,提高煤矸放落过程中的可控性。文献(7)提出了一种自动化记忆放煤控制策略,并具体设计了自动化记忆放煤控制过程,包括具体所用到的设备、控制过程及主要控制参数,指出了自动化记忆放煤控制实施方法。文献(8)基于现实工作面地质条件较稳定,每刀煤生产工艺变化不大,放顶煤是个单调重复工作,利用记忆功能将放煤操作人员对支架的控制过程记忆下来,在后续的放煤过程中,可以实现记忆放煤。

4、综上所述,现有放顶煤方法存在以下问题:1、人工操作支架尾梁放煤时,存在工作环境恶劣、粉尘大、瓦斯大,个体放煤差异大等情况;2、智能控制支架尾梁放顶煤时,存在顶煤厚度探测精细度不高,煤块大放不下来,放煤口煤矸形态监测误差大等情况。

5、综放采煤工艺是指在开采厚及特厚煤层(5~10m)时,沿煤层底板或煤层某一厚度范围内的的底部布置一个采高为2~4m的采煤工作面,用采煤机进行推进回采;采煤机上部未采煤层,利用矿山压力的作用或辅以松动爆破等方法,使顶煤破碎成散体后,由支架后方或上方“放煤窗口”放出,并由刮板运输机运出工作面。综放工作面是指开切眼、回风巷、运输巷和回风大巷之间的地层信息、综放工作面设备及其分布、工况信息和环境因素。基于透明地质的综放工作面是指开切眼、回风巷、运输巷和回风大巷之间的地层信息通过物探、钻探和地质写实等手段进行数据收集,通过计算机建模等技术进行三维模型展示,设备和工况信息等通过数据孪生等计算机技术进行场景融合展示。地层信息包括顶煤厚度、顶底板、巷道坡度、地质构造等信息。综放设备包括采煤机、刮板输送机、液压支架、转载机、破碎机、带式输送机、超前液压支架、水泵、泥浆泵、组合开关、电液控系统等,其中包括采煤机、刮板输送机和液压支架的运行位置和姿态(9)。文献(10)针对现有三维煤层建模方法,对于复杂地质条件的煤层顶底板高程的预测精度不高,难以满足采煤实际需求,提出了一种基于透明地质的综放工作面三维煤层建模方法。基于进回风巷地质数据、钻孔测量数据、工作面切眼数据及利用三维地震再解释技术、槽波地震勘探技术与无线电磁波透视技术获得的煤层地质数据,应用离散平滑插值(dsi)算法预测煤层顶底板高程,构建综采工作面静态三维煤层模型。通过切眼开采新揭露的地质信息和dsi算法对其进行动态更新,获得更为精确的工作面动态三维煤层模型,指导采煤机进行自动调高控制,从而实现自适应割煤。

6、透明工作面是目前煤矿智能化推进的一个重要方向,能够为放顶煤工艺提供包括顶煤厚度、顶煤摩尔系数和顶煤瓦斯含量等信息,但目前还没有涉及如何利用基于透明工作面信息优化放顶煤工艺的具体实施方法。

7、参考文献:

8、[1]张学亮,刘清,郎瑞峰,等.厚煤层智能放煤工艺及精准控制关键技术研究[j].煤炭工程,2020,52(9):1-6.

9、[2]王家臣,潘卫东,张国英,杨胜利,杨克虎,李良晖.图像识别智能放煤技术原理与应用[j].煤炭学报,2022,47(01):87-101.

10、[3]张守祥,张学亮,刘帅,徐国清.智能化放顶煤开采的精确放煤控制技术[j].煤炭学报,2020,45(06):2008-2020.

11、[4]马英.基于记忆放煤时序控制的智能放煤模式研究[j].煤矿机电,2015(02):1-5.

12、[5]罗开成,高阳,杨艺,常亚军,袁瑞甫.基于均值偏差奖赏函数的放煤口控制策略研究[j].煤炭工程,2022,54(09):105-111.

13、[6]马英.基于尾梁振动信号采集的煤矸识别智能放煤方法研究[j].煤矿开采,2016,21(04):40-42+25.

14、[7]王启鑫.智能化放顶煤开采的精确放煤控制技术[j].当代化工研究,2021(14):67-68.[8]徐东飞.综放工作面智能化开采关键技术研究[j].煤,2019,28(04):76-77.

15、[9]雷晓荣,李明星,岳辉,安林.透明工作面数字孪生系统关键技术及实现[j].智能矿山,2022,3(07):50-56.

16、[10]薛国华.基于透明地质的综采工作面三维煤层建模[j].工矿自动化,2022,48(04):135-141.

技术实现思路

1、本发明的目的在于提供一种基于透明工作面的智能放顶煤方法,以解决现有技术中存在的如下技术问题:

2、(1)人工操作支架尾梁放煤时,需要支架工观察出煤和设备运行情况,操作液压支架控制器或者电磁阀打开放煤口进行放顶煤,存在环境恶劣,劳动强度大问题,且操作习惯的不同会影响放煤效果;

3、(2)放顶煤过程中,当顶煤中存在加矸时,刮板运输机上的加矸易被支架工误判,当作顶煤放完已经见岩而停止放煤,造成放煤损失;

4、(3)放顶煤过程中,存在顶煤未预裂或者预裂不充分情况,此时打开放煤口而顶煤不落下,需支架工操作尾梁抖动震裂煤块放煤,抖动时间过长,影响放顶煤效率,抖动时间过短,影响放顶煤效果;

5、(4)放顶煤过程中,存在因放煤量控制不当导致短时间内放煤量过大或放出顶煤中瓦斯含量过高情况,造成工作面瓦斯含量超标,危害工作面人员安全。

6、为了实现上述目的,本发明采用如下技术方案予以解决:

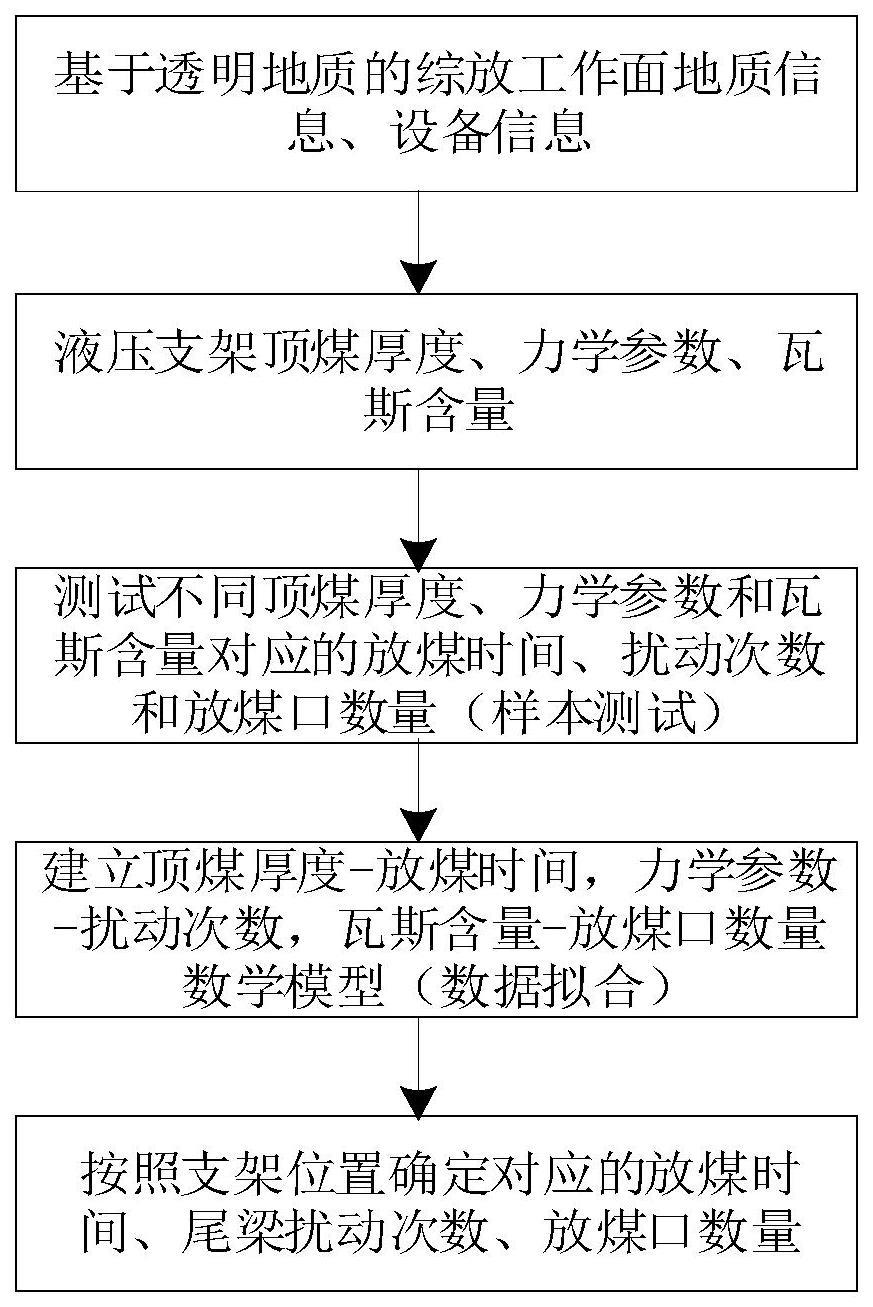

7、一种基于透明地质的综放工作面智能放顶煤方法,具体包括如下步骤:

8、s1、根据综放工作面设备中液压支架的xy坐标位置,通过查找三维地质模型数据库中数据,提取液压支架上方顶板高程、支架顶高程、顶煤摩尔系数等数据,并计算得到顶煤厚度=液压支架上方顶板高程-支架顶高程;

9、s2、人工控制液压支架尾梁放煤,测试不同顶煤厚度下液压支架尾梁对应的放煤时间,以及不同顶煤摩尔系数下支架尾梁碎煤抖动次数,得到数据d={(xi,yi)},其中xi为顶煤厚度和顶煤摩尔系数构成的m×2的矩阵,yi为放煤时间和尾梁碎煤抖动次数构成的m×2的矩阵;将数据d分为训练集dtrain和测试集dtest;m表示测试的液压支架个数;

10、s3、将训练集dtrain中的顶煤厚度和顶煤摩尔系数作为模型输入,将训练集dtrain中的放煤时间和尾碎煤抖动次数作为模型输出,采用dbn-pso-msvr模型进行训练得到训练好的模型,作为顶煤厚度、顶煤摩尔系数和放煤时间、尾碎煤抖动次数的关系模型;

11、s4、根据s3建立的关系模型,针对正在放煤的工作面根据顶煤厚度和顶煤摩尔系数预测放煤时间和抖动次数,以不影响支架安全支护、放煤量不超过刮板运输机承载量、支架附近瓦斯含量不超过0.3~0.9%为原则,按照顶煤总量,对全工作段液压支架进行分段放煤,每段按照液压支架顺序保持一个放煤口打开放煤。

12、进一步的,s3具体包括如下子步骤:

13、s31,将训练集dtrain中的顶煤厚度和顶煤摩尔系数输入dbn网络进行无监督的预训练,将训练集dtrain中的放煤时间和尾碎煤抖动次数作为输出,得到训练好的dbn网络;

14、s32,将训练集dtrain再经过训练好的dbn网络进行再次训练以实现有监督的参数微调,训练结束后确定dbn网络各层参数,将dbn网络中第三个rbm的输出作为训练数据集;

15、s33,将s32得到的训练数据集输入pso-msvr模型进行训练,该过程中,利用pso优化msvr中的正则化参数c和核函数参数σ,初始化pso确定最大迭代次数k、种群数目m、正则化常数c∈[a,b]、核函数参数σ∈[c,d],c1和c2群体认知系数,初始化m个粒子位置和速度,迭代更新种群适应度,获得最优参数(c,σ);将优化好的正则化参数c和核函数参数σ代入msvr,得到训练好的dbn-pso-msvr模型,作为关系模型。

16、进一步的,步骤s32中,首先训练第一个rbm得到可见层和隐藏层权重和偏置,将第一个rbm隐层神经元的状态作为第二个rbm输入向量,再训练第二个rbm的权重和偏置,直到三个rbm训练完成,再通过最后一层bp层计算误差进行反向微调。

17、进一步的,步骤s33中,所述核函数参数采用高斯核函数。

18、进一步的,步骤s4中,按照分段顶煤厚度分为多轮放顶煤,对应支架的放顶煤时间平均分配到多轮放顶煤过程中;对应的尾梁碎煤抖动次数平均分配到多轮放顶煤过程中。

19、本发明的设计思路为:通过大量实验得到不同顶煤厚度和顶煤摩尔系数下的放煤时间和抖动次数的数据,采用机器学习的方法建立四者之间的耦合模型,研究顶煤厚度和顶煤摩尔系数对放煤时间和抖动次数的影响规律。然后通过计算机远程控制液压支架放顶煤,实现放煤时间和抖动次数自动控制,减少工作面放顶煤支架工数量,降低支架工劳动强度,降低人为因素造成的放煤效果差异,同时提高尾梁震碎顶煤的效率,提高出煤量。

20、与现有技术相比,本发明具有以下有益的技术效果:

21、(1)本发明实现了通过上位机远程控制液压支架放顶煤,减少工作面放顶煤支架工数量、降低支架工劳动强度、降低人为因素造成的放煤效果差异。

22、(2)本发明通过三维地质模型,根据放煤口坐标位置确定顶煤厚度,结合测试放煤时间,将顶煤厚度与放煤时间强关联,预测每个放煤口的放煤时间,确保顶煤能放尽放,提高顶煤回采率。

23、(3)本发明通过学习顶煤摩尔系数和液压支架支护压力数据预测后尾梁抖动次数最优解,控制后尾梁以最高的效率震碎顶煤。

24、(4)根据放煤口坐标在瓦斯模型中查寻顶煤瓦斯含量,并预测放顶煤过程中瓦斯释放量,在确保工作面瓦斯含量不超标的原则下,以最大效率进行放顶煤。既保证工作面无瓦斯隐患,又实现了高效放顶煤。

- 还没有人留言评论。精彩留言会获得点赞!