一种化工工艺包生成系统的控制方法与流程

本发明属于化工流程模拟,具体地说,涉及一种化工工艺包生成系统的控制方法。

背景技术:

1、乙烯产业是石油化工行业的核心部分,其产量占全球石化产品总产量的75%以上,全世界已将乙烯产量作为衡量一个国家石化行业发展水平的重要标志之一,乙烯产业在国民经济中占有重要的地位。近年来,全球乙烯消费需求旺盛,其生产装置的应用率也逐年上升。国内已建或拟在建乙烯生产项目中,采用的工艺路线中占比最大的是石脑油裂解制乙烯,未来石脑油裂解制乙烯工艺在市场中仍会占据相当的份额。

2、计算机技术不断发展并在各个领域得到延伸应用,各种工艺设计软件的出现和发展极大的推进了化工行业的发展,其应用和推广更直接提高了设计人员的工作效率,为流程模拟设计和研究提供了有效的技术手段。化工工艺设计软件可分为对全流程进行模拟的软件和针对设备类型进行专门设计的软件两类,但是目前两种软件之间的信息不具有统一性,需要人工进行信息的相互导入/导出的操作,严重影响模拟作业的效率。

3、通过对整个工艺流程的模拟,设计人员可以完成化工过程“三传一反”相关计算、设计条件调整优化等一系列工作。工艺包设计的基本流程,其中的一项的内容就是工艺流程模拟。

4、在目前常用的流程模拟设计软件中,各种具体设备数学模型的建立和求解方式基本成熟,并通过单元模块的形式供设计人员调用。在设计过程中,设计人员只需将不同的单元模块按拓扑结构排列,并用根据流股关系依次将单元模块连接起来,就能实现对目标流程结构的模拟。再选择流程中涉及的各种物质、化学反应信息、采用的热力学模型,并设置设备的工艺参数和流股的性质,模拟软件就能对流程进行求解。

5、在得到流程模拟计算收敛的结果后,设计人员还需要对流程中的换热器、塔器、反应器和机泵等的各种设备的尺寸和型号分别进行设计和选型。

6、在设备设计过程中,操作人员首先需要根据不同设备设计软件的要求从流程模拟软件中导出设备在求解计算后得到的工艺参数数据,然后根据不同工艺条件和设计要求对设备的结构参数进行设计,并在完成设计后将工艺参数和结构参数一并投入设备设计软件中进行校核。

7、设备校核是流程从模拟转向实际生产的重要一步,由于生产实际过程中设备并非完全在设计的工况下运行,若不进行校核,则设备的强度、使用寿命等指标能否满足生产负荷将难以得到保障,在运行过程中发生故障的风险将会增大,一旦设备损坏,轻则导致工段的停产,重则会导致严重的安全事故。

8、对设备进行校核的方法是,按流程设计中的各种工艺参数以及按工艺条件选择的设备结构参数在设备设计软件中再次重新进行计算,根据设备设计软件计算的结果确认设备能否满足工艺设计规范和生产要求。在通过校核后,设计人员根据最终的设计内容生成标准数据表,与下游设备厂商同步设备清单和数据,设备生产厂商方能按需求进行相应参数设备的生产制造。

9、在上述设计过程中,需要在不同的设计软件间进行多次数据交互,而由于目前的各个工艺设计软件之间相互独立,其输出数据所使用的文件格式各不相同。部分流程模拟软件自带的数据传输接口仅能支持有限种类的设备设计软件之间的信息传输,且其之间就行数据传输的效率较低。

10、在实际设计过程中,设计人员实现软件间交互的方式主要是先手动将数据统一复制到office文件,然后再按各个软件的格式和内容要求分别生成对应的文件。由于软件间交互主要采用手动导出的操作方式,以现有的成熟石脑油裂解工艺中的分离流程为例,完成整套工艺包文档约需要两到三个月的时间,效率低下,生产周期较长;其次,手动导出的方式,需要对大量数据进行重复操作,容易发生数据对应错误和数据遗漏的问题;再者,在完成数据的导出后,也难以对数据表格的正确性和完整性进行审核检查;同时,若设计内容有任何变更,设计人员都需要重复导出数据的工作,严重影响到后续与供应商的信息传递效率。

11、因此,基于计算机技术的特点,在流程和设备设计的过程中,所有需要的信息和数据都是在内存或者对应的文件中可见可查的。一旦设置好正确的模板,计算机就能通过编程程序自动将对应的数据生成需要的文件,实现软件间的数据交互,能有效的避免出现数据遗漏和错误情况的发生。同时,通过设定特定的控制程序,计算机也可以自动执行校核过程,这对于提高设计效率和工作的可靠性具有极大的有益作用。

12、有鉴于此,特提出本发明。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种化工工艺包生成系统的控制方法,达到实现多化工软件之间信息互传的目的的同时,实现化工工艺包文档自动生成的功能。

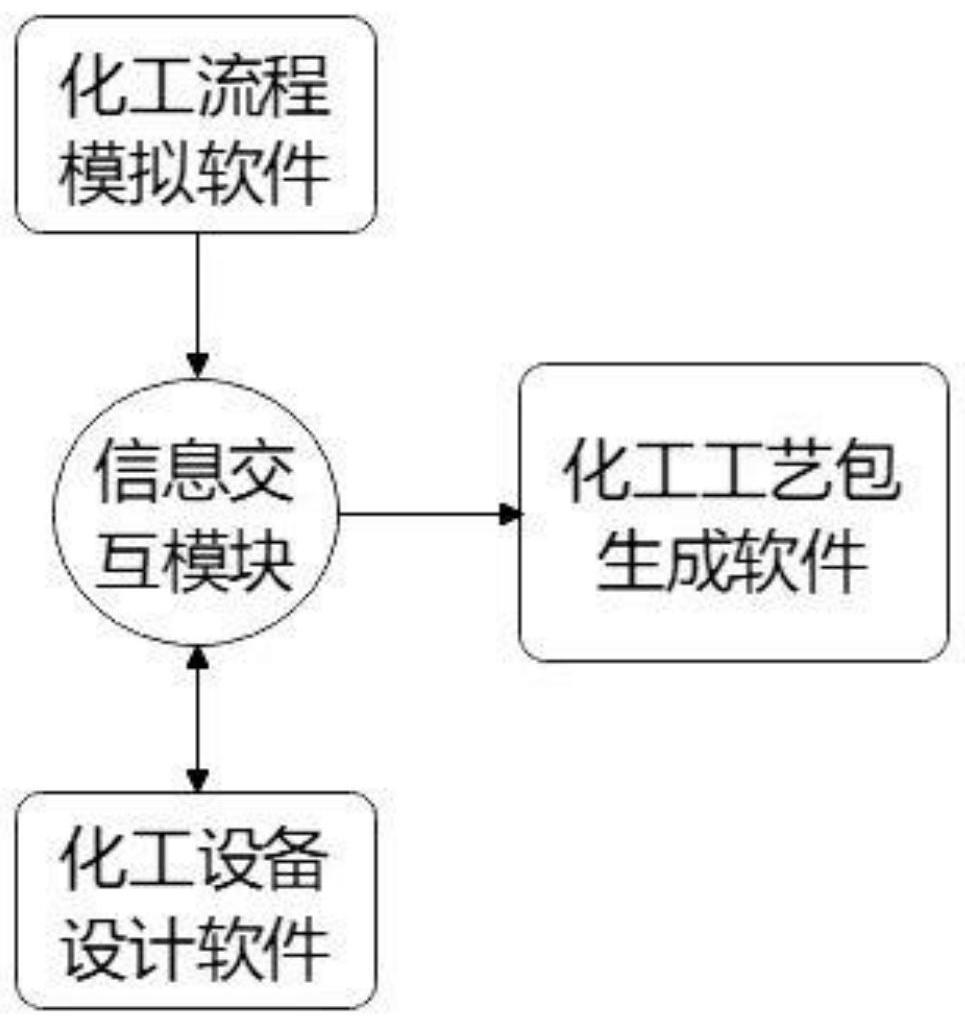

2、为解决上述技术问题,本发明采用技术方案的基本构思是:提供了一种化工工艺包生成系统的控制方法,所述化工工艺包生成系统包括化工流程模拟软件、化工设备设计软件、化工工艺包生成软件和信息交互模块;

3、所述控制方法包括:

4、信息交互模块读取化工流程模拟软件生成的工艺参数,并将所述工艺参数导入至化工设备设计软件中;

5、化工设备设计软件根据接收到的工艺参数生成化工设备的结构参数;

6、信息交互模块读取化工设备设计软件生成的结构参数,将所述工艺参数和结构参数导入至化工工艺包生成软件中;

7、所述化工工艺包生成软件根据接收到的工艺参数和结构参数生成化工工艺包文档。

8、进一步地,所述化工设备设计软件根据接收到的工艺参数生成化工设备的结构参数,包括:

9、所述化工设备设计软件中预设有与流程模拟生成的工艺参数对应的结构参数,还预设有结构参数的校核标准;

10、所述化工设备设计软件根据接收到的工艺参数选择相应的结构参数,将所述选择确定的结构参数按照校核标准进行校核;

11、若所述选择确定的结构参数通过校核,则控制将所述工艺参数和结构参数导入所述化工工艺包生成软件。

12、进一步地,所述结构参数的校核标准包括多种不同设备的结构参数校核标准;

13、结构参数按照校核标准进行校核,包括:

14、确定结构参数所属的设备类型,根据设备类型选择相应的结构参数校核标准;

15、若检测到所有设备类型的结构参数均通过校核,则控制将所述工艺参数和结构参数导入所述化工工艺包生成软件。

16、进一步地,若检测到一种或多种设备类型的结构参数未通过各自相应的结构参数校核,则设备设计软件运行结构参数修正程序对结构参数进行修正。

17、进一步地,若检测到存在大于两种类型设备的结构参数校核不通过的情况,则控制依次运行所述大于两种类型设备的结构参数修正程序或者同步运行所述大于两种类型设备的结构参数修正程序。

18、进一步地,通过运行所述结构参数修正程序确定修正后的结构参数,并将修正后的结构参数按照校核标准进行校核;

19、若检测到修正后的结构参数符合校核标准,则控制将所述工艺参数和修正后的结构参数导入所述化工工艺包生成软件。

20、进一步地,若检测到修正后的结构参数仍不符合校核标准,则控制再次运行结构参数修正程序对结构参数进行修正。

21、进一步地,若检测到连续n次修正的结构参数仍不符合校核标准,所述工艺包生成系统控制程序暂停运行并推荐结构参数修改建议方案。

22、进一步地,所述化工流程模拟软件和/或化工设备设计软件设置有数据端口;

23、所述信息交互模块,调用所述数据端口,对化工流程模拟软件和/或化工设备设计软件中的数据信息进行导入和/或导出。

24、进一步地,所述调用所述数据端口,包括:

25、所述信息交互模块打开化工流程模拟软件和/或化工设备设计软件中的接口组件,通过数据接口读取工艺参数和/或结构参数并将其储存在内存中,

26、或者通过数据接口将储存在内存中的工艺参数和/或结构参数导入到化工流程模拟软件和/或化工设备设计软件中。

27、采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

28、1、通过信息交互模块实现多化工软件中的信息交互,不再需要操作员进行手动操作,避免了出现人为操作导致数据错误的问题,保证数据传递的准确、有效;

29、2、根据工艺参数和结构参数,自动生成化工工艺包文档,大幅缩短作业工期;

30、3、根据导入的工艺参数确定结构参数,并将确定的结构参数按照预设的校核标准进行校核检验,不需要用户进行参数的比对校核,节省了技术人员的操作时间的同时有效避免了人员进行校对出现错误的问题,保证了工艺包生成系统的智能性、高效性和准确性;

31、4、将修改调整后的设备结构参数再次进行校核,不需要技术人员进行操作,进行多次的自我调整,形成一种或多种最佳的调整方案,提升了工艺包生成系统智能性的同时降低技术人员的工作强度。

32、下面结合附图对本发明的具体实施方式作进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!