一种智能钢板料库管理平台及方法与流程

本发明属于物料管理技术邻域,涉及钢板物料管理,尤其涉及一种智能钢板管理平台及方法。

背景技术:

1、随着越来越多钢梁需求,桥梁厂对于钢板的管理也日益突显,为了快速、准确地进行钢板料的入库、出库、盘点等工作,传统的手工或半自动化的料库管理模式已不能适应现代化钢箱梁制作的要求,无法完成有效的管理。

2、在以生产钢箱梁为主营业务的桥梁生产企业,其钢板原材料的仓储管理仍然面临以手工操作为主,手工下单,起重机人工操作,信息流动慢,自动化程度低。

3、综上所述,针对钢板原材料,按照智能化、自动化、信息化原则设计一种管理系统,实现钢板原材料库自动化管理是目前企业丞待解决的关键问题。

技术实现思路

1、本发明目的旨在针对现有技术中存在的技术问题,提供一种智能钢板料库管理平台,有效提高钢板料库管理的工作效率。

2、本发明的另一目的旨在提供一种智能钢板料库管理方法。

3、为达到上述目的,本发明采用以下技术方案来实现。

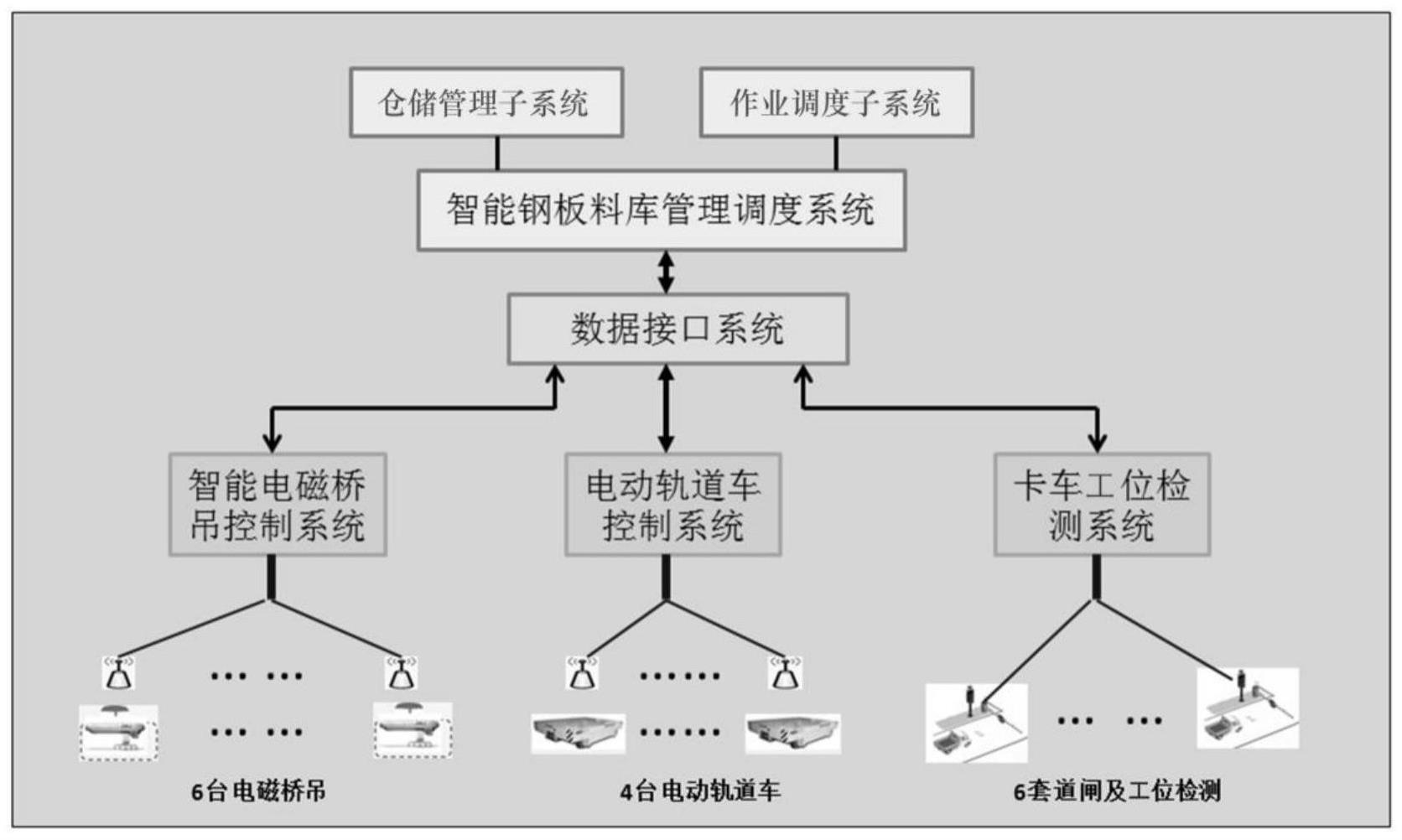

4、本发明提供了一种智能钢板料库管理平台,其包括:

5、管理调度系统,包括仓储管理子系统和作业调度子系统;所述仓储管理子系统用于生成入库卸料作业任务、生产出库作业任务、原料出库作业任务、库内移垛任务并存储钢板原料信息,存储的钢板原料信息包括垛位信息、入库信息、生产出库信息、原料出库信息及库内移垛信息;所述作业调度子系统用于完成钢板原料入库、生产出库、原料出库及库内移垛任务;

6、(1)钢板原料入库,依据卡车装车清单,基于入库策略生成入库卸料作业任务并执行;

7、(2)生产出库,依据生产出库清单,基于生产出库策略生成生产出库作业任务并执行;

8、(3)原料出库,依据原料出库清单,基于原料出库策略生成原料出库作业任务并执行;

9、(4)库内移垛,依据库内钢板转移请求,生成垛位转移作业任务并执行;

10、钢板原料存储仓,其包括一个以上的用于放置钢板原料的库房和一条以上的电动轨道车;每个库房设置一个以上的卡车工位,每个库房设置一个以上的库区,每个库区配置一台以上用于吊装钢板原料的电磁桥吊;每个库区包含呈阵列分布的若干垛位;

11、电动轨道车控制系统,用于控制电动轨道车的运行;

12、电磁桥吊控制系统,用于控制电磁桥吊的精确位置;

13、卡车工位检测系统,用于检测卡车工位上卡车位置信息。

14、上述智能钢板料库管理平台,所述仓储管理子系统中垛位信息是指库房中钢板原料的钢板原料属性信息、位置信息和钢板编号;入库信息是指钢板原料入库时基于卡车装车清单生成的与入库钢板原料关联的钢板原料属性、位置信息和钢板编号;生产出库信息是指生产出库时基于用于生产的钢板原料的生产出库清单生成的与出库钢板原料关联的钢板原料属性、位置信息和钢板编号;原料出库信息是指原料出库时基于原料出库清单生成的与出库钢板原料关联的钢板原料属性、位置信息和钢板编号;库内移垛信息是指库内钢板转移时基于库内钢板转移任务生成的与待移垛钢板原料关联的钢板原料属性、位置信息和钢板编号。

15、上述智能钢板料库管理平台,所述入库策略包括:

16、(1)同一项目不同尺寸的钢板原料置于不同的库房或者同一库房的不同库区;

17、(2)一个库房内相同项目相同尺寸的垛位(即垛位属性相同)至少有两个且相邻,同时位于电动轨道车的一侧;

18、(3)库房优先级别按照距离下一步工序车间的距离由小到大进行排序,距离越小、优先级别越高;钢板原料入库时按照优先级别进行判断;

19、(4)同一库区中阵列分布垛位的优先级别包括列优先级别和行优先级别,列优先级别按照距离电动轨道车的距离由小到大进行排序,距离越小、优先级别越高;行优先级别按照距离下一步工序车间的距离由小到大进行排序,距离越小、优先级别越高;

20、(5)属性相同的钢板原料平均分配到属性相同的垛位上;

21、(6)钢板原料优先级别按照钢板原料尺寸由小到大进行排序,尺寸越小的钢板原料优先级别越高。

22、首先确定钢板原料尺寸优先级别,然后再按照上述策略(1)-(5)对钢板原料进行分配。

23、上述智能钢板料库管理平台,所述生产出库策略包括:

24、(1)出库优先级为钢板原料优先级低的先出库,优先级高的后出库;相同属性的钢板原料,垛位优先级低的先出库;垛位优先级高的后出库;

25、(2)一张生产出库清单的钢板由一辆电动轨道车装载,且每次装载重量不超过电动轨道车的最大承载量;

26、(3)电动轨道车装载顺序按照钢板原料尺寸,自电动轨道车底部开始,钢板原料尺寸逐渐减小,满足下大上小的堆垛顺序。

27、上述智能钢板料库管理平台,所述原料出库策略包括:

28、(1)出库优先级为钢板原料优先级低的先出库,优先级高的后出库;相同属性的钢板原料,垛位优先级低的先出库;垛位优先级高的后出库;

29、(2)一张原料出库清单的钢板由一辆卡车装载,且每辆卡车装载重量不超过该车的最大承载量;

30、(3)卡车装载顺序按照钢板原料尺寸,自卡车底部开始,钢板原料尺寸逐渐减小,满足下大上小的堆垛顺序。

31、(4)一台卡车允许在多个库房按照(2)、(3)的要求在多个卡车工位上装载原料。

32、上述智能钢板料库管理平台,所述钢板原料存储仓库中,所述库房同轴平行设置,一条以上的电动轨道车沿库房轴向平行设置,并将各库房对称分为两个库区。电动轨道车的数量为2~6台。在优选实现方式中,一个库区设置一个卡车工位,且一个库区配置一台电磁桥吊。所述电磁桥吊还进一步安装有喷涂装置和扫描识别装置。喷涂装置和扫描识别装置均采用本领域已经匹配的常规装置。

33、上述智能钢板料库管理平台,所述电动轨道车控制系统和电磁桥吊控制系统可以通过可编程控制器plc来实现。

34、上述智能钢板料库管理平台,所述卡车工位检测系统为摄像机;所述摄像机将工位图像信息发送给出作业调度子系统,作业调度子系统依据工位图像信息可以确定卡车位置。

35、本发明进一步提供了一种智能钢板料库管理方法,其包括钢板原料入库管理、生产出库管理、原料出库管理及库内移垛管理;

36、当管理调度系统接收的操作请求为钢板原料入库管理时,包括步骤:

37、s11仓储管理子系统依据卡车装车清单,基于入库策略生成入库卸料作业任务,并保存至仓储管理子系统,同时将生成的入库卸料作业任务发送给作业调度子系统;该步骤包括以下分步骤:

38、s111获取卡车装车清单;

39、s112依据卡车装车清单,确定各钢板原料属性信息,并为各钢板原料进行编码;所述钢板原料属性信息包括钢板重量、尺寸和数量;

40、s113按照库房优先级别,确定有空余垛位的库房或库房组合;

41、s114按照同一库区中阵列分布垛位的优先级别,从距离电动轨道车最近的垛位开始搜索,确定垛位位置,并从中选出满足垛位属性相同的至少有两个且相邻要求的垛位作为候选垛位;

42、s115依据钢板原料属性信息,确定钢板原料优先级别,即卸料顺序;然后按照钢板原料优先级别顺序,将钢板原料从库房级别最高开始分配,且相同属性的钢板原料平均分配至各同属性的候选垛位上,并将钢板编号与垛位信息相关联;从而生成入库卸料作业任务,并保存至仓储管理子系统,同时将生成的入库卸料作业任务发送给作业调度子系统;

43、s12依据入库卸料作业任务,卡车依次到达相应库房的库区,并停放到卡车工位上;

44、s13卡车工位检测系统用于对卡车工位上的卡车进行检测得到卡车位置信息,并发送给作业调度子系统;

45、s14作业调度子系统依据卡车位置信息和入库卸料作业任务中的钢板原料属性、钢板编号及垛位信息,生成卸料作业指令,发送给电磁桥吊控制系统;

46、s15电磁桥吊控制系统控制电磁桥吊到达卡车上方;电磁桥吊控制系统控制电磁桥吊对钢板原料进行扫描识别,并将识别结果反馈给电磁桥吊控制系统,电磁桥吊控制系统识别得到的钢板原料尺寸与卸料作业指令中钢板原料属性中尺寸信息进行比对,如果不符,中止作业并反馈信息给作业调度子系统,转人工处理;如果相符,电磁桥吊控制系统基于识别结果确定钢板原料中心点,调整电磁桥吊,抓取钢板原料,在钢板上喷涂编码,之后电磁桥吊运行到指定垛位,把钢板原料对中置于垛位上,完成一张钢板材料的卸料作业任务,电磁桥吊控制系统向作业调度子系统反馈信息,作业调度子系统将反馈信息发送给仓储管理子系统,由仓储管理子系统更新垛位信息;重复本步骤,直至当前库房库区的卸料作业指令完成,电磁桥吊回到初始位置;

47、当管理调度系统接收的操作请求为生产出库管理时,包括步骤:

48、s21仓储管理子系统依据生产出库清单,基于生产出库策略生成生产出库作业任务,并将生产出库作业任务发送给作业调度子系统;该步骤包括以下分步骤:

49、s211获取生产出库清单;

50、s212依据生产出库清单,确定钢板原料属性信息、钢板编号及库区垛位信息;

51、s213依据钢板原料属性信息,基于生产出库策略,确定生产出库清单上所有钢板原料重量是否超过电动轨道车最大承载量,如果是,则中止生产出库任务;如果不是,进入步骤s214;

52、s214基于生产出库策略,按照下大上小的堆垛顺序,确定钢板原料堆垛顺序,生成生产出库作业任务,并保存至仓储管理子系统,同时发送给作业调度子系统;

53、s22作业调度子系统依据生产出库作业任务,将电动轨道车到达装卸工位发送给电动轨道车控制系统,电动轨道车控制系统控制电动轨道车依次到达指定装卸工位,并反馈信息给作业调度子系统;

54、s23作业调度子系统依据电动轨道车装卸工位信息和生产出库作业任务中的钢板原料属性、钢板编号及库区垛位信息,生成装料作业指令,发送给电磁桥吊控制系统;

55、s24电磁桥吊控制系统控制电磁桥吊到达垛位上方;电磁桥吊控制系统控制电磁桥吊对钢板原料进行扫描识别,并将识别结果反馈给电磁桥吊控制系统,电磁桥吊控制系统识别得到的钢板编号与装料作业指令中钢板编号进行比对,如果不符,中止作业并反馈信息给作业调度子系统,转人工处理;如果相符,电磁桥吊控制系统基于识别结果确定钢板原料中心点,调整电磁桥吊,抓取钢板原料,运行到电动轨道车上方,把钢板原料置于电动轨道车上,完成一张钢板材料的卸料作业任务,电磁桥吊控制系统向作业调度子系统反馈信息,作业调度子系统将反馈信息发送给仓储管理子系统,由仓储管理子系统更新垛位信息;重复本步骤,直至当前库房库区的装料作业指令完成,电磁桥吊回到初始位置;

56、返回步骤s22,重复步骤s22-s24,直至该生产出库作业任务中的所有钢板原料装完成;

57、当管理调度系统接收的操作请求为原料出库管理时,包括步骤:

58、s31仓储管理子系统依据原料出库清单,生成原料出库作业任务,并将原料出库作业任务发送给作业调度子系统;该步骤包括以下分步骤:

59、s311获取原料出库清单;

60、s312依据原料出库清单,确定钢板原料属性信息、钢板编号、库房及库区垛位信息,并生成原料出库任务,并保存至仓储管理子系统,同时发送给作业调度子系统;

61、s32依据原料出库作业任务,卡车依次到达指定库房的库区,并反馈信息给作业调度子系统;

62、s33作业调度子系统依据卡车位置信息和原料出库作业任务中的钢板原料属性、钢板编号及库区垛位信息,生成装料作业指令,发送给电磁桥吊控制系统;

63、s34电磁桥吊控制系统控制电磁桥吊到达垛位上方;电磁桥吊控制系统控制电磁桥吊对钢板原料进行扫描识别,并将识别结果反馈给电磁桥吊控制系统,电磁桥吊控制系统识别得到的钢板编号与装料作业指令中钢板编号进行比对,如果不符,中止作业并反馈信息给作业调度子系统,转人工处理;如果相符,电磁桥吊控制系统基于识别结果确定钢板原料中心点,调整电磁桥吊,抓取钢板原料,运行到卡车上方,把钢板原料置于卡车上,完成一张钢板材料的卸料作业任务,电磁桥吊控制系统向作业调度子系统反馈信息,作业调度子系统将反馈信息发送给仓储管理子系统,由仓储管理子系统更新垛位信息;重复本步骤,直至当前库房库区的装料作业指令完成,电磁桥吊回到初始位置;

64、返回步骤s32,重复步骤s32-s34,直至原料出库作业任务中的所有钢板原料装完成;

65、当管理调度系统接收的操作请求为库内移垛管理时,包括步骤:

66、s41仓储管理子系统依据库内钢板转移请求生成库内移垛作业任务,并将库内移垛作业任务发送给作业调度子系统;该步骤包括以下分步骤:

67、s411获取库内钢板转移请求;

68、s412依据库内钢板转移请求,确定待移垛钢板原料属性信息、钢板编号、原始库区垛位信息以及待转移库区垛位信息;并生成垛位转移作业任务,保存至仓储管理子系统,同时发送给作业调度子系统;

69、s42作业调度子系统依据垛位转移作业任务,将电动轨道车到达装料工位发送给电动轨道车控制系统,电动轨道车控制系统控制电动轨道车到达指定装料工位,并反馈信息给作业调度子系统;

70、s43作业调度子系统依据电动轨道车装料工位信息和垛位转移作业任务中的钢板原料属性、钢板编号及原始库区垛位信息,生成装料作业指令,发送给电磁桥吊控制系统;

71、s44电磁桥吊控制系统控制电磁桥吊到达垛位上方;电磁桥吊控制系统控制电磁桥吊对钢板原料进行扫描识别,并将识别结果反馈给电磁桥吊控制系统,电磁桥吊控制系统识别得到的钢板编号与装料作业指令中钢板编号进行比对,如果不符,转到步骤s45;如果相符,电磁桥吊控制系统基于识别结果确定钢板原料中心点,调整电磁桥吊,抓取钢板原料,运行到电动轨道车上方,把钢板原料置于电动轨道车上,完成钢板材料的卸料作业任务,电磁桥吊回到初始位置;电磁桥吊控制系统向作业调度子系统反馈信息,作业调度子系统将反馈信息发送给仓储管理子系统,由仓储管理子系统更新垛位信息;然后进入步骤s47;

72、s45将电磁桥吊控制系统基于识别结果确定钢板原料中心点,调整电磁桥吊,抓取钢板原料,将其临时放置于相邻的相同属性垛位上,并添加到临时任务列表;电磁桥吊控制系统控制电磁桥吊到达垛位上方;电磁桥吊控制系统控制电磁桥吊对钢板原料进行扫描识别,并将识别结果反馈给电磁桥吊控制系统,电磁桥吊控制系统识别得到的钢板编号与装料作业指令中钢板编号进行比对,如果不符,重复执行本步骤;如果相符进入步骤s46;

73、s46电磁桥吊控制系统基于识别结果确定钢板原料中心点,调整电磁桥吊,抓取钢板原料,运行到电动轨道车上方,把钢板原料置于电动轨道车上;电磁桥吊控制系统再控制电磁桥吊依据临时任务列表将步骤s45中临时置于相邻的相同属性垛位上的钢板原料重新置于与钢板原料属性关联的垛位上,完成钢板材料的卸料作业任务,电磁桥吊回到初始位置;电磁桥吊控制系统向作业调度子系统反馈信息,作业调度子系统将反馈信息发送给仓储管理子系统,由仓储管理子系统更新垛位信息;然后进入步骤s47;

74、s47作业调度子系统依据垛位转移作业任务,将电动轨道车到达卸料工位发送给电动轨道车控制系统,电动轨道车控制系统控制电动轨道车到达指定卸料工位,并反馈信息给作业调度子系统;

75、s48作业调度子系统依据电动轨道卸料工位信息和垛位转移作业任务中的钢板原料属性、钢板编号及待转移库区垛位信息,生成卸料作业指令,发送给电磁桥吊控制系统;

76、s49电磁桥吊控制系统控制电磁桥吊到达电动轨道车上方,并控制电磁桥吊对钢板原料进行扫描识别,并将识别结果反馈给电磁桥吊控制系统,电磁桥吊控制系统基于识别结果确定钢板原料中心点,调整电磁桥吊,抓取钢板原料,运行到待转移库区垛位上,把钢板原料对中置于垛位上,完成待移垛钢板材料的卸料作业任务,电磁桥吊回到初始位置;电磁桥吊控制系统向作业调度子系统反馈信息,作业调度子系统将反馈信息发送给仓储管理子系统,由仓储管理子系统更新垛位信息。

77、本发明提供的智能钢板料库管理平台及方法,具有以下有益效果:

78、1、本发明通过基于钢板原料属性及作业调度需求,合理规划钢板放置区域,这样不仅能够提升钢板原料出入库效率,而且具有较高的可靠性,能够避免出入线路被占用或堵塞;

79、2、本发明能够保证相同属性的相邻垛位有两个以上,不仅提高了货物出入库效率,而且提高了仓库整体的利用率;

80、3、本发明通过入库策略、出库策略等制定,能够有效提高钢板料库管理的工作效率。

- 还没有人留言评论。精彩留言会获得点赞!