焊点焊后残余应力预测与优化的变可信度模型确定方法与流程

本发明涉及电子元器件封装,具体涉及焊点焊后残余应力预测与优化的变可信度模型确定方法。

背景技术:

1、随着电子产品逐步向高性能化、高集成化、微小型化的趋势发展,电子封装得到更为广泛的应用,并成为电子信息产业的核心技术之一。其中球栅阵列封装(ball gridarray package,bga)因集成度高且性能优异,成为目前电子封装中使用最多的技术之一。bga焊点在球栅阵列封装中起着电气连接、机械支撑和散热等作用,同样也是高密度电子封装中失效率最高的部位。然而,由于bga封装中各组件热膨胀系数不同,在回流焊冷却过程中,焊点内会产生热应力,即焊后残余应力。残余应力过大极易导致出现焊点断裂等缺陷,使得焊点连接可靠性下降,增加服役过程中失效风险。因此,bga焊点残余应力的预测分析与优化,对于降低生产成本和产品缺陷率来说尤为重要。

2、目前bga焊点焊后残余应力存在实测困难、成本较高的问题。上述问题亟待解决,为此,提出焊点焊后残余应力预测与优化的变可信度模型确定方法。

技术实现思路

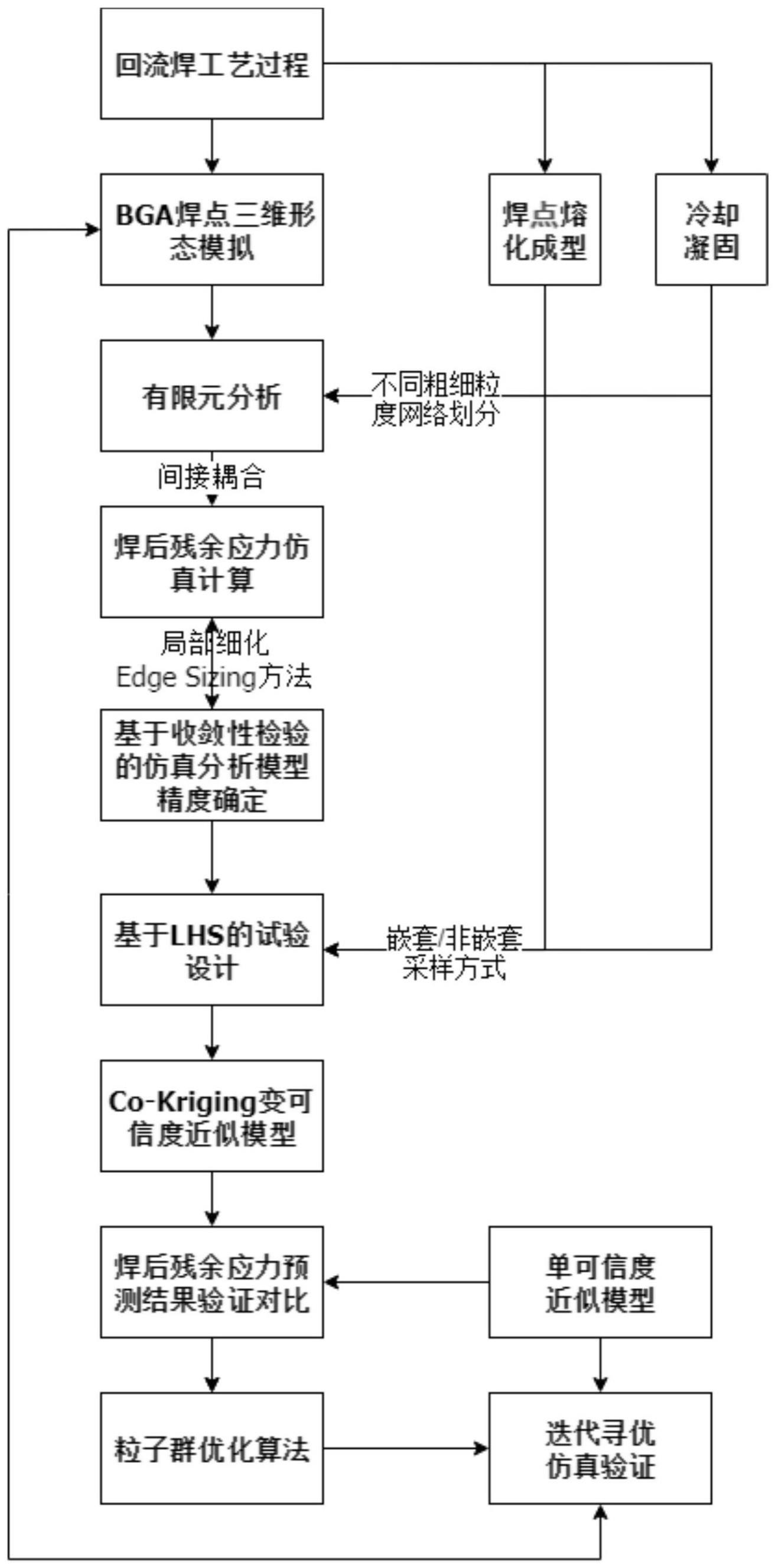

1、本发明所要解决的技术问题在于:如何解决bga焊点焊后残余应力实测困难、成本较高的问题,提供了焊点焊后残余应力预测与优化的变可信度模型确定方法,通过对回流焊工艺过程进行仿真,获得焊后的最大残余应力,据此建立焊点高度和焊盘半径等尺寸参数与焊后最大残余应力间的变可信度近似模型,采取嵌套和非嵌套的采样方式组成四种变可信度近似模型,并进行预测效果对比,同时使用粒子群优化算法进行焊点尺寸参数的优化,结果验证了变可信度近似模型的预测效果更优并获得其最佳构建方案。

2、本发明是通过以下技术方案解决上述技术问题的,本发明包括以下步骤:

3、s1:将回流焊过程分为焊点熔化成型和冷却凝固两个阶段,选择对焊后残余应力影响显著的焊点尺寸参数,即焊点高度h和焊盘半径r作为输入,在焊点融化成型阶段,基于交互式有限元分析软件surface evolver模拟单个bga焊点三维形态;

4、s2:将模拟的bga焊点形态转化为相关文件,基于三维数字化软件solidworks构建bga焊点有限元仿真模型;

5、s3:基于数值模拟综合分析软件ansys workbench进行焊后残余应力分析,采用间接耦合方法,以典型回流曲线为边界条件边界条件,对回流焊过程进行仿真计算,获得焊后最大残余应力;

6、s4:对两个阶段分别使用增加细化次数的方式,并使用edge sizing模块细化网格,进行有限元分析的收敛性检验,确定高/低精度样本点的划分方式;

7、s5:使用拉丁超立方采样方法(latin hypercube sampling,lhs),获取嵌套与非嵌套的高/低精度样本点;

8、s6:根据高/低精度样本点、划分方式以及样本点嵌套/非嵌套关系,构建四种co-kriging变可信度近似模型,同时构建rbf单可信度近似模型;

9、s7:将co-kriging变可信度近似模型和rbf单可信度近似模型进行焊后残余应力预测效果的验证与对比;

10、s8:使用粒子群优化算法,优化焊点尺寸参数方案,以获取bga焊点焊后残余应力的最小值;

11、s9:分别基于co-kriging变可信度近似模型和rbf单可信度近似模型进行全局预测,进行寻优,分别获得最优焊点尺寸方案,并对结果仿真验证,结果表明co-kriging变可信度近似模型的预测性能更优。

12、更进一步地,在所述步骤s1中,基于最小能量原理和有限元数值分析方法,定义初始几何条件、能量形式、约束条件、材料性质参数,采用surface evolver软件模拟bga焊点成型三维形态。

13、更进一步地,在所述步骤s2中,构建bga焊点有限元仿真模型的具体过程如下:

14、s21:利用surface evolver软件使用有限元方法模拟并输出焊点模型的点、面参数文件,将焊点表面分为大量有限的小单元和节点,输出单个焊点的节点坐标参数文本文件,并将其转化为ascii码格式的面片文件,采用solidworks软件实体化焊点模型并装配成为bga组件,转为“x_t”格式文件;

15、s22:根据“x_t”格式文件,采用局部细化edge sizing方法划分网格,基于ansys软件建立bga焊点有限元仿真模型。

16、更进一步地,在所述步骤s3中,采用ansys workbench有限元综合分析软件,使用间接耦合方法,使用瞬态热学模块对bga组件施加温度场,将热分析的温度场结果作为载荷,并载入结构分析中进行热结构耦合分析,热分析过程的边界条件为典型回流曲线,结构分析过程的边界条件和仿真结束时刻模拟真实环境设置。

17、更进一步地,在所述步骤s4中,在两个阶段分别使用增加份数的方式细化网格,随着网格密度的增加,最大残余应力随着网格的细化逐渐趋近于一确定值;其中,对焊点成型模拟过程,利用surface evolver增加细化次数以提高单元密度,使得单元数目呈指数增长,并以细化次数作为收敛性检验的输入参数,最大残余应力为输出参数,得到最终结果;对焊点残余应力分析,仅对焊点阵列四角的焊点进行细化,在ansys workbench的mesh模块内选择edge sizing的细化方法并按份数划分网格,以份数作为收敛性检验的输入参数,最大残余应力为输出参数,得到最终结果。

18、更进一步地,在所述步骤s5中,根据co-kriging变可信度近似模型对高/低精度样本点关系的限定,分为高/低精度样本点非嵌套、嵌套两种,其中对于非嵌套样本,直接用lhs方法分别生成高/低精度样本点;对于嵌套样本,先用传统试验设计方法独立生成高/低精度样本点,然后对高精度样本点平移,以满足嵌套关系。

19、更进一步地,在所述步骤s6中,分别基于所获得的低精度样本数据和高/低精度数据差值构建相应的kriging近似模型,并通过对样本值的最大似然估计求解co-kriging变可信度近似模型的模型参数值,分别为低精度样本点构建的kriging近似模型的重要度参数θc、高/低精度数据差值构建相应的kriging近似模型的重要度参数θd、低精度样本点构建的kriging近似模型的基函数指数pc、高/低精度数据差值构建相应的kriging近似模型的基函数指数pd、缩放参数ρ,从而确定co-kriging变可信度近似模型的预测估计表达式,其中,构建的co-kriging变可信度近似模型表示如下:

20、ze(x)=ρzc(x)+zd(x)

21、其中,x为样本点,zc表示低精度样本数据构建的kriging近似模型,zd表示高/低精度数据差值构建的kriging近似模型;

22、对于独立的高/低精度两组数据,高精度数据有ne个样本xe,低精度数据有nc个样本xc,用rc(xc,xe)表示样本数据xc与xe间的相关性矩阵,σc和σd分别表示zc和zd的方差,l表示值全为1的列向量;

23、co-kriging变可信度近似模型的协方差矩阵表示为:

24、

25、co-kriging变可信度近似模型的预测估计表达式为:

26、

27、更进一步地,在所述步骤s7中,选取最大相对误差mre和均方相对误差mrse作为近似模型精度的评价标准,对四种co-kriging变可信度近似模型和rbf单可信度近似模型进行焊后残余应力预测效果的验证与对比;其中,mrse和mre两个指标表达式分别如下:

28、

29、其中,yi为各点真实值,为近似模型预测值。

30、更进一步地,在所述步骤s8中,粒子群优化算法参数设定后,用co-kriging变可信度近似模型进行全局预测,粒子群优化算法产生随机初始粒子和每次迭代产生的新粒子,循环直到满足迭代次数要求,最终可以获得最优解,即最小残余应力。

31、更进一步地,在所述步骤s9中,对焊点设计空间进行网格划分,设置具体参数,分别利用co-kriging变可信度近似模型和rbf单可信度近似模型进行全局预测,并利用粒子群优化算法进行寻优,分别得到优化后的最优焊点尺寸方案;对两组优化结果进行仿真验证,得到co-kriging变可信度近似模型的结果与仿真值误差更小,即验证co-kriging变可信度近似模型预测性能更优。

32、本发明相比现有技术具有以下优点:

33、(1)发现网格粗细划分在焊点形态模拟阶段的非嵌套高/低精度样本点构建的变可信度近似模型预测性能最佳,且基于变可信度近似模型的全局预测更准确,为焊点形态的设计以及焊后残余应力地预测分析与优化提供了一定理论依据。

34、(2)避免了传统设计方法中凭经验设计,大量试验验证工作,能缩短设计周期,减少研发成本。

35、(3)实现了在节约成本的条件下比单精度模型更好的目标效果,兼顾成本与精度、同时具有较好的优化收敛性,极大地方便了bga焊点焊后的残余应力预测分析与优化。

- 还没有人留言评论。精彩留言会获得点赞!