一种考虑材料性能不均匀分布的铸件服役性能预测方法与流程

本发明涉及计算机辅助设计,具体涉及一种考虑材料性能不均匀分布的铸件服役性能预测方法。

背景技术:

1、零件壁厚不均匀等原因会引起铸件不同部位的冷却速率不同,进而造成不同部位的微观组织不同,最终导致铸件材料性能不均匀分布。是否考虑材料性能不均匀分布对预测铸件服役性能的准确度有极大影响。procast软件是一种基于有限元的铸造过程模拟软件,适用于砂型铸造、熔模铸造、低压铸造、挤压铸造和连铸等多种铸造过程的仿真分析,可以对铸造过程中温度场的变化进行模拟从而计算出铸件不同部位的冷却速率。但是procast不能直接用于预测铸件的服役性能,而现有的服役性能模拟软件,如abaqus不能直接利用procast预测的冷却速率分布预测材料性能分布,只能假设零件材料性能均匀分布,对预测结果准确度造成显著影响。

2、通过经验公式或者机器学习可以建立冷却速率与材料性能的关系模型,结合procast预测的冷却速率分布可以得到铸件不同部位的性能数据。但是从procast直接导出的网格数据和性能结果数据分属两个不同的文档,需要对网格文件和性能数据文件进行抽取和整合,使整合后的数据文件符合abaqus软件的格式要求。目前还没有类似的能够自动处理数据并导出目标格式的软件,无法满足技术人员对procast模拟结果进行后续处理的需求;因此需要技术人员手动摘取数据并整合,这个过程极其繁琐、耗时。此外,在模拟过程中,不同软件往往采用不同的网格划分方案,这就造成不同模拟软件的模拟结果难以实现联合仿真,限制服役性能模拟软件进一步提升预测精度。

3、有鉴于此,有必要设计一种考虑材料性能不均匀分布的铸件服役性能预测方法,该方法需要分析铸造工艺对零件性能不均匀分布的影响,同时能够解决不同软件之间网格不统一、数据难传递的问题,最终实现考虑材料性能不均匀分布的铸件服役性能预测。

技术实现思路

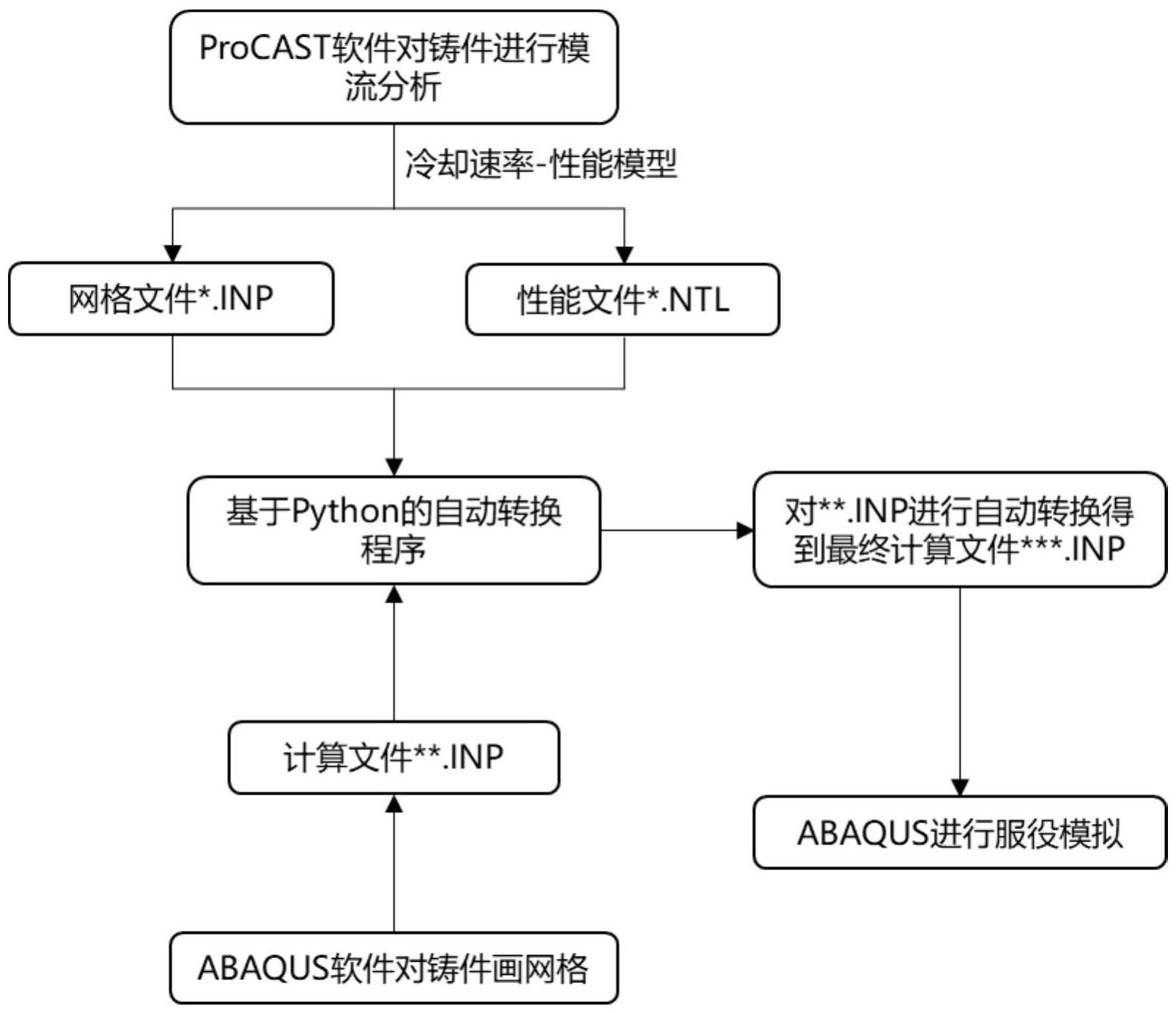

1、为了解决现有技术中存在的不足,本技术提出了一种考虑材料性能不均匀分布的铸件服役性能预测方法,对procast铸造模拟数据进行抽取整合,并提出一种对不同网格坐标所对应性能数值进行插值的方法,最后自动生成***.inp文件,生成的***.inp文件包含材料性能不均匀分布的数据并且符合abaqus的格式要求,满足对铸造结果进行服役模拟的需求。

2、本发明所采用的技术方案如下:

3、一种考虑材料性能不均匀分布的铸件服役性能预测方法,包括如下步骤:

4、1、一种考虑材料性能不均匀分布的铸件服役性能预测方法,其特征在于,包括如下步骤:

5、s1、利用procast软件对铸件进行铸造模拟得到凝固时间和液固相温度,从而得到冷却速率;

6、s2、获取铸件的材料性能,材料性能包括弹性模量、泊松比、屈服强度,建立冷却速率与材料性能的关系模型,将该关系模型输入procast后处理模块得到铸件不同部位的性能;

7、s3、从procast软件导出铸件的网格文件*.inp和性能数据文件*.ntl,所述网格文件包括该铸件中单元对应的编号、每个单元的顶角节点编号、每个单元的节点坐标,所述性能文件包括节点编号及节点处对应的性能数据;

8、s4、利用abaqus对铸件进行网格划分并生成**.inp文件,所述**.inp文件包括单元对应的编号、每个单元的顶角节点编号、每个单元的节点坐标;

9、s5、基于python程序将不同网格单元的性能数据写入到**.inp文件中并另存为***.inp文件;

10、s6、将***.inp文件导入abaqus中进行后续服役模拟。

11、2、根据权利要求1所述的一种考虑材料性能不均匀分布的铸件服役性能预测方法,其特征在于,procast软件的模拟结果是以多个单元的形式输出,每个单元都有对应的网格文件和性能结果文件。

12、3、根据权利要求1或2所述的一种考虑材料性能不均匀分布的铸件服役性能预测方法,其特征在于,在步骤s2中,所述冷却速率与性能关系模型通过经验公式或者机器学习的方式建立,所述关系模型的具体形式包括但不限于线性、幂、指数和对数;

13、步骤s2中输入procast后处理模块方法步骤包括如下:

14、s2.1、根据s1所获得的结果,在procast的viewer模块下,点击result-userdefined results;

15、s2.2、输入性能关系公式,点击create即创建成功。

16、4、根据权利要求1所述的一种考虑材料性能不均匀分布的铸件服役性能预测方法,其特征在于,在步骤s4中,生成所述**.inp文件步骤包括如下:

17、s4.1、将铸件模型导入到abaqus中;

18、s4.2、在assembly模块下,创建铸件模型的装配关系;

19、s4.3、在mesh模块下,创建网格;

20、s4.4、在job模块下,创建job并把该job写入输入文件即得到**.inp文件。

21、5、根据权利要求1所述的一种考虑材料性能不均匀分布的铸件服役性能预测方法,其特征在于,在步骤s5中,所述python程序步骤包括如下:

22、s5.1、读取s3生成的*.inp和*.ntl文件,截取节点数据并根据节点编号得到对应的结果,输出为*.mat文件,所述文件包括节点编号,节点坐标和对应结果;

23、s5.2、读取s4生成的**.inp文件,截取节点信息段数据生成**.mat文件,所述文件包括节点编号和节点坐标;

24、s5.3、读取*.mat和**.mat文件,对**.mat文件进行插值计算,生成***.mat文件,所述文件包括节点编号、节点坐标和对应结果;

25、s5.4、读取**.inp文件和***.mat文件,将结果数据写入**.inp文件中并另存为***.inp文件。

26、6、根据权利要求5所述的一种考虑材料性能不均匀分布的铸件服役性能预测方法,其特征在于,在步骤s5.3中,所述插值方法步骤如下所述:

27、s5.3.1、读取*.mat和**.mat数据集,将**.mat数据集作为需要插值的目标数据集(x0,y0,z0),将*.mat数据集作为已知数据集;

28、s5.3.2、读取目标数据集的点位置坐标(x0,y0,z0)和搜索半径r,筛选位于以(x0,y0,z0)为球心,半径为r搜索空间内的已知数据集内的点集;

29、s5.3.3、计算目标数据集点位置与搜索得到的已知数据集内的点集中各点之间的距离d,构成距离集合并进行排序;

30、s5.3.4、设置可允许误差值d0,若d<d0,则认为目标数据集点坐标与该距离上的已知数据集上的点重合,否则,则选择距离最近的40个已知点,利用点是否在四面体内判据确定目标点所在的四面体的四个已知数据点,并确定这四个数据点处对应的结果值f;

31、s5.3.5、计算每个结果值的权重w,并计算加权结果值得到目标点的结果值,计算公式如下:

32、

33、

34、其中,di为目标位置与所属单元各顶点之间的距离,n为单元顶点的个数,fi为顶点位置处的函数值,wi为每个顶点位置处函数值的权重。

35、s5.3.6、插值结束后另存为***.mat文件,所述文件包括节点编号、节点坐标和所对应的结果值。

36、7、根据权利要求5所述的一种考虑材料性能不均匀分布的铸件服役性能预测方法,其特征在于,在步骤s5.4中,所述写入方法步骤如下所述:

37、s5.4.1、读取**.inp文件和***.mat文件,截取单元信息和组成单元的节点编号;

38、s5.4.2、根据单元信息和节点编号,读取***.mat文件中节点编号对应的结果数据并求平均值计为该单元的结果值;

39、s5.4.3、基于s5.4.2的单元信息和对应的结果值,在**.inp文件中加入单元集合数据块、截面数据块和材料数据块并另存为***.inp文件。

40、本发明的有益效果:

41、1.本发明所提出的一种考虑材料性能不均匀分布的铸件服役性能预测方法,利用procast软件进行铸造模拟得到铸件不同部位的冷却速率,通过建立冷却速率与材料性能关系模型预测铸件不同部位的材料性能,将性能数据映射到abaqus模型文件,能够实现考虑材料性能不均匀分布的铸件服役性能预测。

42、2.本方法面对数量众多的铸件网格数据,搜索确定与目标位置距离最近的四个点,无需通过“穷举法”计算每一个已知点与目标点之间的距离;通过缩小搜索数据规模,再对搜索空间内的数据点进行排序处理;适用于大规模数据,缩短了处理时间,提高了工作效率。

43、3.通过对procast预测的铸件性能数据进行截取、格式调整后形成性能数据集;利用性能数据集对abaqus网格坐标进行插值计算;生成abaqus服役模拟计算文件***.inp。本方法实现了不同软件的数据传递,使procast软件的模拟结果得到了进一步利用,提高了铸件性能预测的准确度。同时,自动生成的***.inp文件符合abaqus的格式要求,无需技术人员手动摘取数据并整合,提高了数据转换效率和准确率。

- 还没有人留言评论。精彩留言会获得点赞!