一种跨视场划痕缺陷连续性检测方法和系统与流程

本发明属于图像的一种工件缺陷检测方法,具体涉及一种跨视场划痕缺陷连续性检测方法和系统。

背景技术:

1、随着生产水平的提高,需要对生产环节的产品工件质量进行评估反馈从而提高产线生产水平。对产品质量进行评估的方法主要可以分为量测和检测,前者是对产品关键尺寸进行测量,后者则是对会影响到产品功能使用的参数进行测量,例如对金属工件工作面的缺陷检测、对封装器件的电性能测量等。缺陷检测领域中,不同的缺陷和尺寸可能会导致工件失效的机理不同,因此需要对缺陷的种类、分布和尺寸进行检测及统计,用于反馈加工环节的生产质量水平。不同种类缺陷具有不同的形貌特征,例如颗粒缺陷为点状特征、孔洞缺陷为中空环状特征、划痕缺陷为曲线状或条状特征等,因此也就需要不同的检测手段和检测算法。

2、针对缺陷的检测方法主要可以分为基于纹理和颜色的图像处理算法以及深度学习分类算法,检测算法给出的结果往往是缺陷的类型和缺陷外接矩形框所对应的图像像素坐标,并基于各个单幅图像的缺陷检测算法结果进行汇总统计。这类检测方法适用于缺陷的长宽尺寸均小于图像物方视场尺寸的场景,例如针对颗粒缺陷,一般采用的检测物方视场比其特征尺寸大二至三个数量级;但是对于划痕缺陷而言,这类缺陷属于细长条状特征缺陷,在长度方向上的尺寸远远大于其宽度方向上的尺寸,因此如果采用检测物方视场大于其长度方向尺寸的设计,划痕缺陷宽度方向的尺寸可能会小于检测物方视场对应的分辨率,从而导致划痕的检测性能下降和漏检等;而如果减小检测物方视场尺寸从而提高检测的分辨率,则很可能导致划痕在长度方向上远远超过检测物方视场,因此同一条划痕被切分在不同的视场图像内并进行检测,导致最终汇总统计时划痕缺陷的数量远远大于实际工件表面划痕的数量,并无法获得实际的划痕长度信息。专利cn113610774a提出了一种基于图像处理算法的划痕检测算法,相对于深度学习的检测算法对算力的要求降低,但仍主要基于单视场图像信息进行划痕检测,无法实现跨视场的划痕缺陷连续性检测;专利cn111444921a提出了一种结合深度学习的改进划痕检测算法,分别采用目标检测模型和语义分割模型对图像进行缺陷分类获得划痕图像候选框坐标和候选框内划痕特征像素点的提取,在实施例中提到了在语义分割前基于候选框坐标将位置相邻的候选框进行拼接处理,从而保障检测划痕的完整性;但是第一是专利中并非提到跨视场图像的处理,而是为了保障单幅图像中区域分割后的划痕完整性,第二是这类方法需要基于图像信息进行语义分割再处理,当划痕特征较长且跨多个视场时,候选框拼接后进行语义分割处理的图像尺寸将大幅提高,从而导致算法的效率严重下降,可行性较差。

3、因此,如何在保证划痕缺陷检测性能和检测算法效率的前提下,实现跨视场划痕缺陷的连续性检测方法,是本领域技术人员亟待解决的一个技术问题。

技术实现思路

1、为了解决背景技术中的问题,本发明提出了一种跨视场划痕缺陷连续性检测方法和系统,解决了划痕缺陷检测不完整,算法效率不高的问题。

2、本发明采用的技术方案如下:

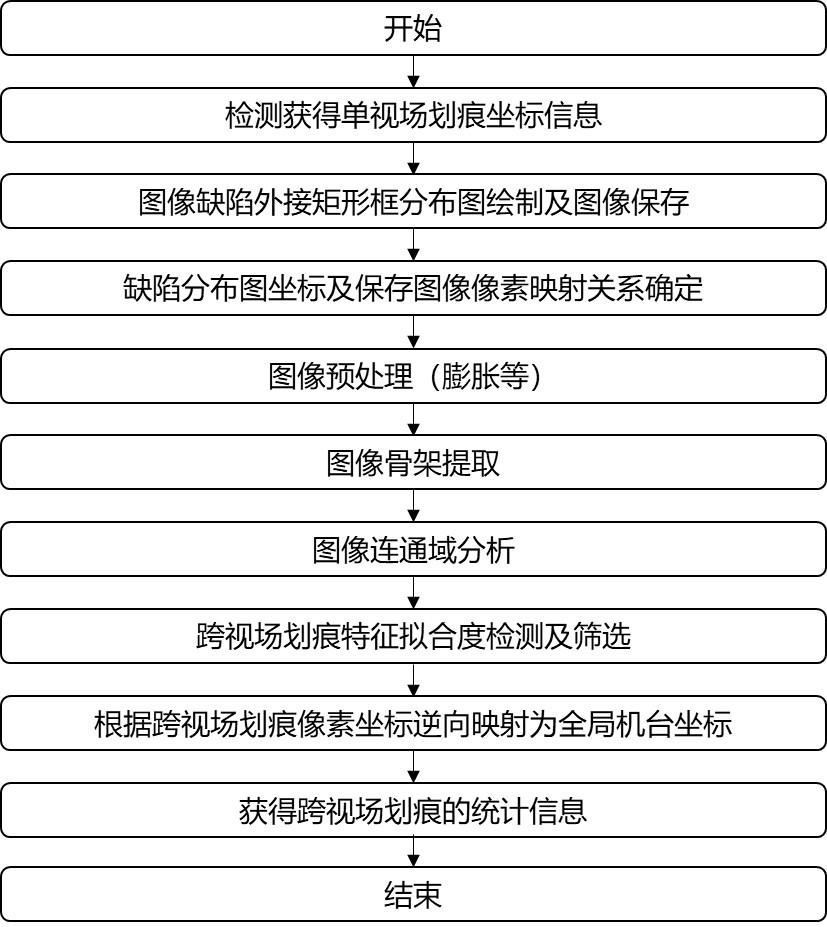

3、一、一种跨视场划痕缺陷连续性检测方法

4、包括以下步骤:

5、步骤1)对工件进行拍摄获得单视场图像,根据单视场图像的划痕缺陷检测结果绘制真实缺陷分布图;

6、步骤2)根据真实缺陷分布图绘制用于校准的缺陷分布图,并获得机台坐标到像素坐标的映射关系;

7、步骤3)对预处理后的真实缺陷分布图进行骨架提取,并对获得的划痕骨架进行连通域分析获得不同编号的连通区域,然后根据像素数量初步筛选连通区域对应的划痕;

8、步骤4)对连通区域进行形状拟合后进行进一步筛选,筛选获得的连通区域对应的跨视场划痕作为最终的工件上存在的划痕;

9、步骤5)将步骤4)获得的跨视场划痕上的像素坐标进行逆向映射后,对跨视场划痕上的所有像素点进行遍历获得对应的单视场划痕的集合,从而获得工件上划痕的统计信息。

10、所述步骤1)具体为:

11、1.1)将成像获得的所有单视场图像进行缺陷检测获得单视场图像内所有缺陷的种类和像素坐标信息、以及所有单视场图像的机台坐标;

12、1.2)根据步骤1.1)获得的单视场图像的机台坐标和划痕缺陷外接矩形框的像素坐标,获得划痕缺陷外接矩形框的机台坐标;

13、划痕缺陷外接矩形框的左上和右下机台坐标分别为(xim+ xplt*pres,yim+ yplt*pres)和(xim+ xprb*pres,yim+ yprb*pres);其中,(xim,yim)为单视场图像的机台坐标,(xplt,yplt)和(xprb,yprb)分别为单视场图像中划痕缺陷外接矩形框的左上和右下像素坐标,pres为单视场图像中一个像素对应的物方尺寸;

14、其中,单视场图像中划痕缺陷外接矩形框的像素坐标基于单视场图像的像素正交坐标系获取,单视场图像的机台坐标基于运动平台的正交坐标系获取,单视场图像的像素正交坐标系与运动平台的正交坐标系的两个正交方向分别平行且方向相同;

15、1.3)根据划痕缺陷外接矩形框的机台坐标进行划痕缺陷的分布图绘制,得到工件划痕缺陷的真实缺陷分布图。

16、所述步骤1.3)中,分布图包括整个工件上所有单视场图像存在的划痕缺陷,并按照设定的像素分辨率保存真实缺陷分布图。

17、所述步骤1)中缺陷检测的方法为基于纹理和颜色的图像处理算法或深度学习分类算法。

18、所述步骤2)具体为:新建一个与步骤1)的真实缺陷分布图像素分辨率相同的空白分布图,然后任意给定两个虚拟缺陷点的机台坐标(xcal1,ycal1)和(xcal2,ycal2),并将其绘制于空白分布图上,保存得到用于校准的缺陷分布图;对保存的图像进行阈值处理,获得两个虚拟缺陷点对应的像素坐标(xcal1p,ycal1p)和(xcal2p,ycal2p);根据两个虚拟缺陷点的机台坐标和像素坐标获得机台坐标系和用于校准的缺陷分布图的像素坐标系之间的映射关系,即得机台坐标系和真实缺陷分布图的像素坐标系之间的映射关系,具体为:

19、,;

20、其中,(x,y)为任意缺陷点在机台坐标系下的机台坐标,(xp,yp)为该缺陷点在真实缺陷分布图像素坐标系下的像素坐标。

21、所述步骤3)具体为:

22、3.1)对步骤2)获得的真实缺陷分布图进行预处理,预处理包括:去除图像中除划痕缺陷之外的所有标志,以及对产生间断的长划痕进行膨胀操作保证长划痕连续性;

23、3.2)对步骤3.1)预处理后的图像进行骨架提取,获得图像中划痕的骨架信息;由于相邻的单视场划痕缺陷在绘制分布图后,其外接矩形框之间像素值连续,因此通过骨架提取后,能够将分布在多个视场内的长划痕以单像素宽度的特征进行描述。

24、3.3)对步骤3.2)中的划痕骨架进行连通域分析,从而获得不同编号的连通区域,并根据像素数量初步筛选连通区域对应的划痕。

25、所述步骤3.3)中的初步筛选为:每个连通区域是跨视场划痕像素坐标的集合,因此可以获得每个连通区域的像素数量和各像素坐标,将像素数量低于设定值的连通区域对应的划痕进行过滤。

26、所述步骤4)具体为:

27、4.1)根据工件表面划痕的几何形态特征,对步骤3)获得的每个连通区域进行形状拟合,形状拟合包括线性拟合、圆拟合、椭圆拟合、样条曲线拟合;

28、4.2)对形状拟合后的每个连通区域进行筛选:获得当前连通区域各像素的平均拟合误差,作为对划痕区域形态的判断,将平均拟合误差超过设定阈值的连通区域滤除,筛选后获得的连通区域对应的跨视场划痕作为最终的工件上存在的划痕。

29、所述步骤5)具体为:

30、5.1)根据步骤2)获得的机台坐标到图像像素坐标的映射关系,将步骤4)获得的跨视场长划痕上的单个像素点进行坐标映射逆变换,得到该像素点像素坐标对应的机台坐标位置;

31、5.2)对每个跨视场划痕上的所有像素点进行遍历并进行相同的操作,具体为:

32、判断当前像素点机台坐标位置是否落在步骤1)获得的单视场图像中的划痕缺陷的外接矩形框内,若是则将该外接矩形框内的单视场划痕加入到当前跨视场划痕的子集合中;若否,则跳过;

33、5.3)获取当前跨视场长划痕对应的所有单视场划痕的集合,对该集合进行去重处理,最终获得当前跨视场长划痕对应的所有单视场划痕;

34、5.4)根据跨视场长划痕对应的所有单视场划痕的集合,获得工件上跨视场长划痕的跨视场数量和长度。

35、所述步骤5.4)中:跨视场长划痕的跨视场数量等于集合内单视场划痕的数量,跨视场长划痕的长度等于集合内所有单视场划痕长度的总和。

36、二、一种跨视场划痕缺陷连续性检测系统,包括:

37、图像处理模块,用于拍摄工件,并绘制真实缺陷分布图和用于校准的缺陷分布图;

38、骨架提取模块,用于对真实缺陷分布图进行骨架提取,并进行连通域分析获得不同编号的连通区域;

39、划痕筛选模块,用于初步筛选和进一步筛选连通区域对应的跨视场划痕;初步筛选为过滤像素数量低于设定值的连通区域对应的划痕,进一步筛选为根据工件中划痕的几何形态特征,对获得的每个连通区域进行形状拟合和筛选;

40、划痕检测模块,用于获得跨视场划痕对应的单视场划痕的集合,从而得到工件上划痕的统计信息。

41、三、一种计算机存储介质

42、所述计算机存储介质包括存储的程序,其中,在所述程序运行时控制所述计算机存储介质所在设备执行上述的跨视场划痕缺陷连续性检测方法。

43、四、一种处理器

44、所述处理器用于运行程序,其中,所述程序运行时执行上述的跨视场划痕缺陷连续性检测方法。

45、本发明的有益效果如下:

46、本发明的一种跨视场划痕缺陷连续性检测方法和系统,是基于常规的缺陷分类算法的检测结果,根据划痕缺陷坐标进行工件整体划痕分布图的绘制,并通过图像预处理、骨架提取、连通域计算、拟合度计算以及坐标像素映射等步骤,实现了对工件表面跨视场划痕缺陷的连续性检测效果,相比于现有的划痕缺陷检测算法,能够在较小的物方视场尺寸即较高的物方检测分辨率时保证划痕缺陷检测的完整性,同时不需要将跨视场划痕缺陷图像进行拼接后再进行特征的提取,大大降低了对算力的要求。

- 还没有人留言评论。精彩留言会获得点赞!