一种变速器小盖选换挡结构强度分析方法与流程

本发明涉及车辆,特别涉及一种变速器小盖选换挡结构强度分析方法。

背景技术:

1、随着商用车市场对操纵性能的要求日益提高,变速器选换挡性能优异程度已成为整车厂及顾客关注的重点,客户对于商用车驾驶操作的舒适性提出了更高的要求,而商用车变速器挡位多,如何实现选换挡时手感平顺、清晰及轻便非常重要。

2、而小盖选换挡结构是影响变速器选换挡的重要结构,客户选换挡力手感主要反映在小盖选换挡结构上,同时选换挡结构寿命不够会造成变速器失效,影响整车无法正常运行,降低了变速器寿命。

3、目前小盖选换挡结构强度主要以应力作为评价指标,并且以单个载荷计算结构的疲劳寿命,而实际小盖选换挡结构是变幅载荷,因此对小盖选换挡结构强度和疲劳强度分析非常重要。

技术实现思路

1、为了实现小盖选换挡结构选换挡力与结构设计合理性的目的,本发明提供了一种变速器小盖选换挡结构强度分析方法,采用的技术方案如下:

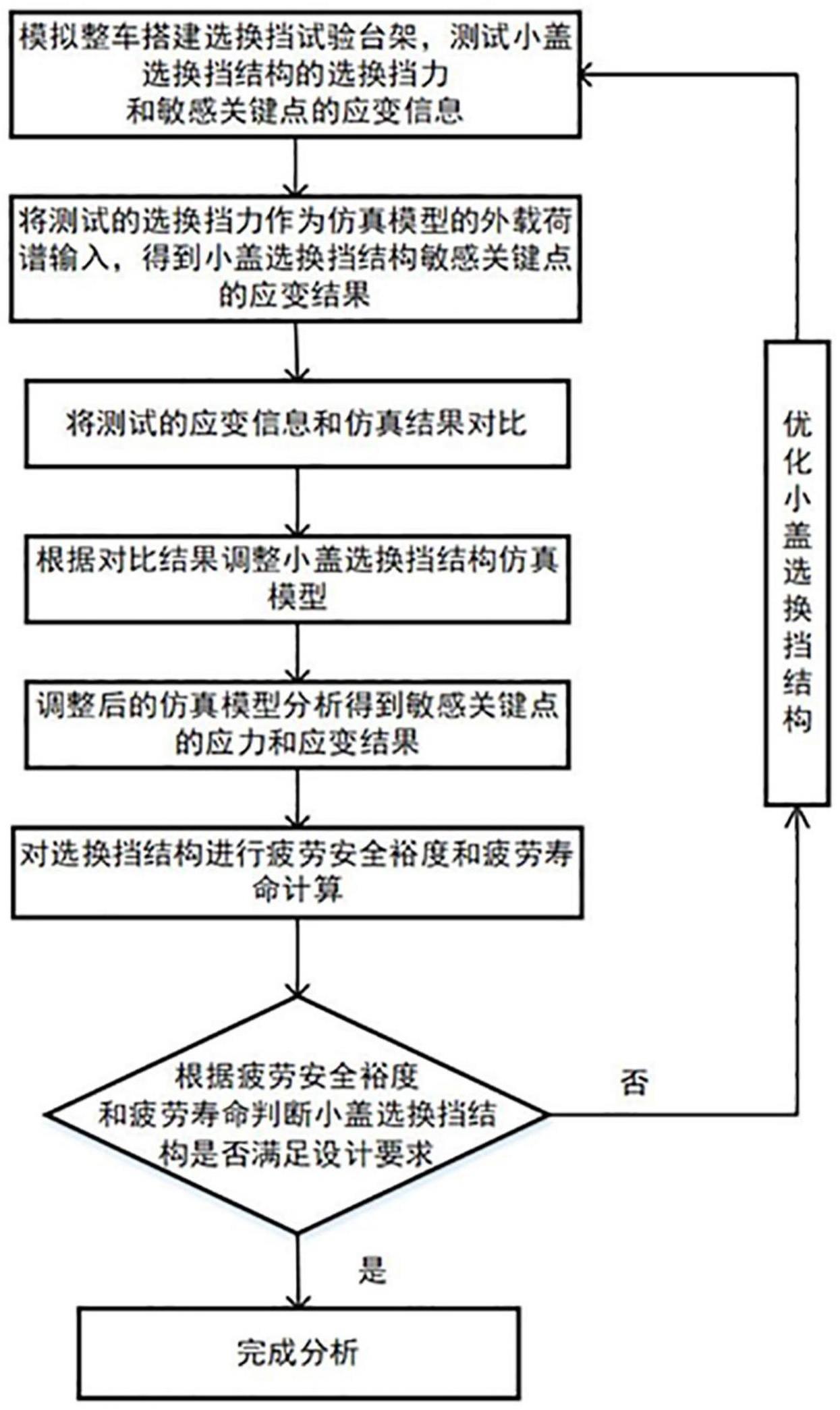

2、一种变速器小盖选换挡结构强度分析方法,其特征在于,包括以下步骤:

3、s1、模拟整车搭建选换挡实验台架,通过试验台架测试变速器小盖选换挡结构的选换挡力和敏感关键点的应变信息;

4、s2、将测试的选换挡力作为仿真模型的外载荷谱输入,得到小盖选换挡结构敏感关键点的应变结果;

5、s3、将测试的小盖选换挡结构敏感关键点的应变信息与仿真应变结果对比;

6、s4、根据对比结果对仿真模型进行调整;

7、s5、对调整好的仿真模型得出敏感关键点的应力和应变结果,通过下述公式计算得到小盖选换挡结构的应力时间历程公式:

8、σi(t)=σif(t),

9、其中σi(t)为选换挡结构的应力时间历程,f(t)为选换挡结构的载荷时间历程,σi为选换挡结构的静应力;

10、s6、对选换挡结构进行疲劳安全裕度和疲劳寿命计算;

11、s7、根据疲劳安全裕度和疲劳寿命判断小盖选换挡结构是否满足设计要求,疲劳安全裕度小于预设值或疲劳寿命不满足设计要求,则优化选换挡力和选换挡结构。

12、进一步地,所述步骤s1中,将变速器的选换挡摇臂与模拟整车操纵器及选换挡软轴连接,同时将选换挡测试仪安装在感应手柄球上,对感应手柄球进行选换挡操纵,并且在小盖选换挡结构敏感关键点布置应变片,这样通过力感应器及应变采集仪得到不同选换挡力下的应变信息。

13、进一步地,所述步骤s1中,所述的敏感关键点为小盖选换挡结构中对选换挡力比较敏感容易产生应力集中的位置。

14、进一步地,所述步骤s6中,利用材料参数拟合原始s-n曲线,用goodman平均应力修正s-n曲线,并利用修正后的s-n曲线得到疲劳极限值σ-1限值:

15、

16、其中,σm为应力均值,σb为抗拉强度,m为疲劳强度指数,n为应力循环次数,c为材料常数;

17、根据仿真分析结果最大静应力计算疲劳安全裕度s:

18、

19、其中,s为疲劳安全裕度,σ-1为疲劳极限,σmax为仿真分析根据小盖选换挡结构的应力时间历程公式得到结构的最大静应力;

20、判断疲劳安全裕度s是否大于预设值。

21、进一步地,所述步骤s6中还包括:

22、计算单载荷下的选换挡结构的疲劳寿命:

23、

24、其中,e为材料的弹性模量,σf’材料的疲劳强度系数,εf’为材料的疲劳延续系数,nfi为第i个载荷下的疲劳寿命;

25、利用雨流计数计算不同选换挡力下应力时间序列的循环次数、应力均值、应力幅值等参数,将单载荷下的选换挡结构的疲劳寿命转化为多载荷下的疲劳寿命,得到t个载荷下的疲劳损伤:

26、

27、其中,ni为第i个载荷作用的循环次数;

28、用修正的miner法则,得到小盖选换挡结构的疲劳寿命计算公式:

29、

30、进一步地,所述步骤s7中,改进小盖选换挡结构主要体现在选换挡摇臂作用半径加长,通过增大变速器摇臂处自身选换挡杠杆比,来实现减小整车选换挡力,或者减小选换挡钢球弹簧的有效长度,减小整车选换挡力。

31、本发明的有益效果在于:

32、1、通过选换挡结构载荷时间历程f(t)以及选换挡结构静应力σi得到选换挡结构的应力时间历程σi(t),可得到不同载荷、不同应力在不同时间下的对应关系,通过函数曲线,调整选换挡结构的选换挡力时可直观得到应力大小,根据得到的静应力值判断小盖选换挡结构的疲劳安全裕度;另一方面通过得到的数据利用雨流计算不同选换挡力下应力时间序列的循环次数,即可计算小盖选换挡结构的疲劳寿命;

33、2、通过goodman平均应力修正s-n曲线,用修正后得到的疲劳极限值判断小盖选换挡结构疲劳安全裕度更加准确可靠;

34、3、能够合理、全面地对小盖选换挡结构在变幅载荷下的疲劳寿命进行预测评估;同时根据计算疲劳安全裕度和疲劳寿命,可以通过优化小盖选换挡结构来减小选换挡力。

技术特征:

1.一种变速器小盖选换挡结构强度分析方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的变速器小盖选换挡结构强度分析方法,其特征在于,所述步骤s1中,将变速器的选换挡摇臂与模拟整车操纵器及选换挡软轴连接,同时将选换挡测试仪安装在感应手柄球上,对感应手柄球进行选换挡操纵,并且在小盖选换挡结构敏感关键点布置应变片,通过力感应器及应变采集仪得到不同选换挡力下的应变信息。

3.根据权利要求2所述的变速器小盖选换挡结构强度分析方法,其特征在于,所述步骤s1中,所述的敏感关键点为小盖选换挡结构中对选换挡力比较敏感容易产生应力集中的位置。

4.根据权利要求1所述的变速器小盖选换挡结构强度分析方法,其特征在于,所述步骤s6中,疲劳安全裕度计算方法如下:

5.根据权利要求4所述的变速器小盖选换挡结构强度分析方法,其特征在于,所述步骤s6中疲劳寿命计算方法如下:

6.根据权利要求1所述的变速器小盖选换挡结构强度分析方法,其特征在于,所述步骤s7中,改进小盖选换挡结构主要体现在选换挡摇臂作用半径加长,通过增大变速器摇臂处自身选换挡杠杆比,来实现减小整车选换挡力,或者减小选换挡钢球弹簧的有效长度,减小整车选换挡力。

技术总结

为了实现小盖选换挡结构选换挡力与结构设计的合理性,本发明提供了一种变速器小盖选换挡结构强度分析方法,包括:S1、通过试验台架测试变速器小盖选换挡结构的选换挡力和敏感关键点的应变信息;S2、将测试的选换挡力作为仿真模型的外载荷谱输入,得到小盖选换挡结构敏感关键点的应变结果;S3、将小盖选换挡结构敏感关键点应变信息与仿真应变结果对比;S4、根据对比结果对仿真模型进行调整;S5、对调整好的仿真模型得出敏感关键点的应力和应变结果,计算得到小盖选换挡结构的应力时间历程;S6、对选换挡结构进行疲劳安全裕度和疲劳寿命计算;S7、根据疲劳安全裕度和疲劳寿命判断小盖选换挡结构是否满足设计要求,优化选换挡力和选换挡结构。

技术研发人员:王丽娟,谷玉明

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!