一种基于多融合算法的故障定位精度提升方法与流程

本发明涉及故障诊断,具体是一种基于多融合算法的故障定位精度提升方法。

背景技术:

1、工业生产制造程中涉及大量大型的复杂设备,一旦设备发生故障且未能及时排除或修复,将对企业造成巨大的经济损失。为了避免这类问题的发生,借助于运行的工业大数据对工业设备的健康状况进行有效评估与预测,以便及时进行故障识别与诊断是非常重要的;智能故障诊断方法在预测潜在设备故障与识别当前故障类型时起着重要作用。

2、现有智能故障诊断方法绝大多数基于单一信号源或单一结构的设备运行历史数据。但是,随着工业互联网应用的不断深入,工业设备故障信息的采集方式日趋多样化与多源化,为采用不同类型的智能传感器收集与设备状态和性能相关的不同模态的数据提供了无限可能。对于大型复杂工业设备,一方面,单个传感器采集的设备运行数据所包含的故障信息非常有限,另一方面,基于单一模态数据所提取故障特征信息,由于不完全的故障特征表达,使故障诊断结果具有不确定性、可信度也不高,难以有效支持关键工业设备的智能化运维管理与决策;基于以上不足,本发明提出一种基于多融合算法的故障定位精度提升方法。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种基于多融合算法的故障定位精度提升方法,分别提取结构化数据与非结构化数据中所隐含的故障特征,对所提取到的不同故障特征进行有机融合,实现对工业设备健康状况的预测与诊断;

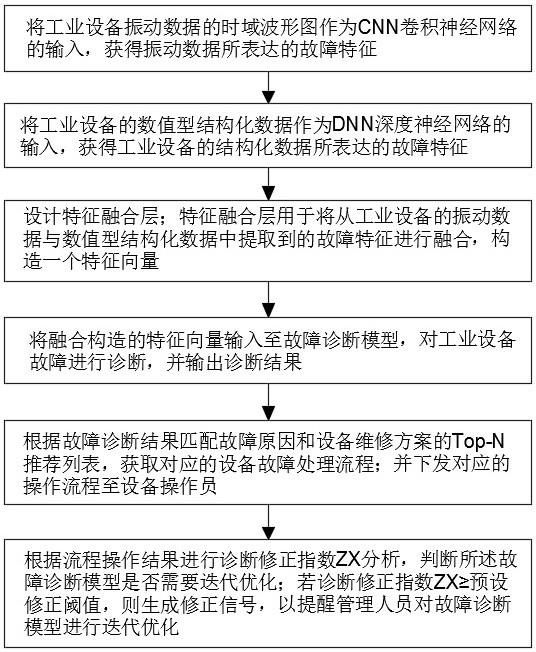

2、为实现上述目的,根据本发明的第一方面的实施例提出一种基于多融合算法的故障定位精度提升方法,包括以下步骤:

3、步骤一:将工业设备振动数据的时域波形图作为cnn卷积神经网络的输入,获得振动数据所表达的故障特征;所述时域波形图为非结构化数据;

4、步骤二:将工业设备的数值型结构化数据作为dnn深度神经网络的输入,获得工业设备的结构化数据所表达的故障特征;

5、步骤三:设计特征融合层;特征融合层用于将从工业设备的振动数据与数值型结构化数据中提取到的故障特征进行融合,构造一个特征向量;

6、步骤四:将步骤三融合构造的特征向量输入至故障诊断模型,对工业设备故障进行诊断,并输出诊断结果;

7、步骤五:根据故障诊断结果匹配故障原因和设备维修方案的top-n推荐列表,获取对应的设备故障处理流程;并下发对应的操作流程至设备操作员;设备操作员上传流程操作结果至控制中心;

8、步骤六:根据流程操作结果进行诊断修正指数zx分析,判断所述故障诊断模型是否需要迭代优化;若诊断修正指数zx≥预设修正阈值,则判定所述故障诊断模型误差较大,生成修正信号,以提醒管理人员对故障诊断模型进行迭代优化。

9、进一步地,步骤四中故障诊断模型的具体获取方法为:

10、采集工业设备在各种故障状态下的振动数据和数值型结构化数据,获得样本数据;对样本数据进行参数优化,参数优化包括依次进行epoch优化、batch size优化与神经元个数优化;

11、将样本数据按照设定比例划分为训练集、测试集和校验集,然后将训练集、测试集和校验集输入bert模型以训练得到故障诊断模型;

12、其中,bert模型的语义提取层是一个以transformer编码器为基本单元的多层双向解码器,主要包括注意力机制、层标准化和残差连接以及前馈神经网络三个部分。

13、进一步地,诊断修正指数zx的具体分析步骤为:

14、获取流程操作结果携带的解决标识和未解决标识;

15、当监测到未解决标识时,自动倒计数,倒计数为d1,d1为预设值;每采集一个流程操作结果,则倒计数减一;在倒计数阶段继续对未解决标识进行监测,若监测到新的未解决标识,则倒计数自动归为原值,重新按照d1进行倒计数,否则,倒计数归零,停止计数;

16、统计倒计数阶段未解决标识的出现次数为p1;统计倒计数阶段的长度为l1;利用公式zx=(p1×a1)/(l1×a2)计算得到诊断修正指数zx,其中a1、a2为系数因子。

17、进一步地,步骤五中故障原因和设备维修方案的top-n推荐列表的具体获取方法为:

18、采集工业设备的健康管理领域知识并构建知识图谱;所述健康管理领域知识包括故障维修工单、设备维护记录、设备管理文件、设备监控图像、设备传感器数据、检修专家的重要信息反馈、分析报告和专家结论;

19、利用链路预测对知识图谱进行推理与补全;根据推理补全的知识图谱与协同过滤算法相结合,计算相似度并排序,生成分别对应故障原因和设备维修方案的top-n推荐列表。

20、进一步地,步骤一具体包括:在cnn卷积神经网络中,通过卷积与池化操作进行故障特征提取;cnn结构由卷积层、子采样层和全连接层组成;设cnn全连接层的输出维数为nc,则cnn全连接层的输出是卷积神经网络提取到的振动数据所表达的故障特征。

21、进一步地,步骤二具体包括:在dnn深度神经网络中,通过多隐含层的映射和转换过程实现故障特征提取;假设dnn最后一层隐含层的输出维数为nd,则dnn最后一层隐含层的输出是深度神经网络提取到的工业设备结构化数据所表达的故障特征。

22、进一步地,步骤三具体包括:

23、所述特征融合层包含多个隐含层;假设特征融合层中包含两层隐含层,且其第一层与第二层的神经元个数分别为nf1、nf2;

24、然后,将cnn的全连接层和dnn中最后一层隐含层中的神经元,与特征融合层中第一个隐含层的神经元进行全连接;这个全连接操作用于将多模态数据的特征提取无缝集成到特征融合中;之后,将步骤一与步骤二中提取到的不同模态异构数据的特征,即cnn的全连接层的输出与dnn最后一层隐含层的输出连接,构造一个特征向量。

25、进一步地,振动数据为振动加速度信号;振动数据的获取方法为:

26、将工业设备的齿轮箱输出端的轴承座作为测点位置;在齿轮处于运转状态下时,采用加速度传感器采集测点位置的振动加速度信号。

27、与现有技术相比,本发明的有益效果是:

28、1、本发明通过将工业设备振动数据的时域波形图(非结构化数据)作为卷积神经网络的输入,获得振动数据所表达的故障特征;将工业设备的数值型结构化数据作为深度神经网络的输入,获得工业设备的结构化数据所表达的故障特征;设计特征融合层,将从工业设备的振动数据与数值型结构化数据中提取到的故障特征进行融合,构造一个特征向量,将特征向量输入至故障诊断模型,对工业设备故障进行诊断,并输出诊断结果,实现对工业设备健康状况的预测与诊断,提高故障诊断精度和效率;

29、2、本发明中根据故障诊断结果匹配故障原因和设备维修方案的top-n推荐列表,获取对应的设备故障处理流程;并下发对应的操作流程至设备操作员;然后根据流程操作结果进行诊断修正指数zx分析,判断所述故障诊断模型是否需要迭代优化;若诊断修正指数zx≥预设修正阈值,则判定所述故障诊断模型误差较大,需要迭代优化,生成修正信号;进一步提高故障定位精度和效率。

- 还没有人留言评论。精彩留言会获得点赞!