一种面向流程行业的关键设备数字孪生模型构建方法与流程

本发明属于设备数字孪生模型,具体为一种面向流程行业的关键设备数字孪生模型构建方法。

背景技术:

1、数字孪生技术是一种在新一代信息技术的制造技术驱动下,整合了多属性、多维度、多应用可能性的仿真技术。其利用数字技术对物理实体对象的特征、行为、形成过程和性能等内容进行描述和建模,同时又采用先进的传感器、工业物联网、工业大数据等信息技术支持,因此具有了超逼真、多系统融合与高精度的特点,可实现监控、预测、数据挖掘、运维和调度功能。

2、目前,数字孪生的核心理念是联通虚拟空间与真实物理设备,在虚拟空间中构建一个表征物理设备的虚拟实体,完成虚实之间的双向连接。其主要以模型为载体,以数据为驱动,通过对数据的融合分析,模拟物理实体在真实环境中的行为,实现对诸如产生关键设备的可视化监控和状态监测。

3、现有技术专利“一种应用于数控机床的数字孪生构建方法”公开了以下内容:首先通过装配关系,构建几何模型,统一为urdf格式;其次对数控单元提供的数控系统进行二次开发,实现对下位机的控制,然后将urdf格式的几何模型导入simulink仿真工具的模块图环境中进行全机有限元仿真;最后开发数字孪生平台的功能界面,完成数控机床在虚拟空间中的映射。此专利方法中,将数控系统程序转为mex文件,然后在matlab中调用该程序;但此方法缺少从数据端到最终模型构建的中间过程以及孪生模型如何实现与物理设备状态同步的过程,并且该孪生模型只能在matlab平台上运行,没有迁移到其他平台的能力,因此具有其局限性,导致孪生模型的应用范围较窄。

4、对于设备的数字孪生建模过程,虽然存在着较多的基于数字孪生技术的数据采集系统和模型构建方法等内容,但仍然缺少从关键设备的数据采集到数字孪生模型构建、至模型监测分析的整体性解决方案,特别是对于自动化程度较高、数据类型较为丰富的流程行业,本领域中的此过程内容并不成熟,因此成为了本领域技术人员的重点研究对象。

技术实现思路

1、本发明的目的是通过数字孪生模型技术实现流程行业关键设备运行状态的实时监控,解决其健康状态难以掌握的问题,同时为基于数字孪生技术的建模及应用过程提供整体性的解决方法。本发明的方法可实时监控设备的运行状态,减少人力资源的浪费。

2、本发明采用了以下技术方案来实现目的:

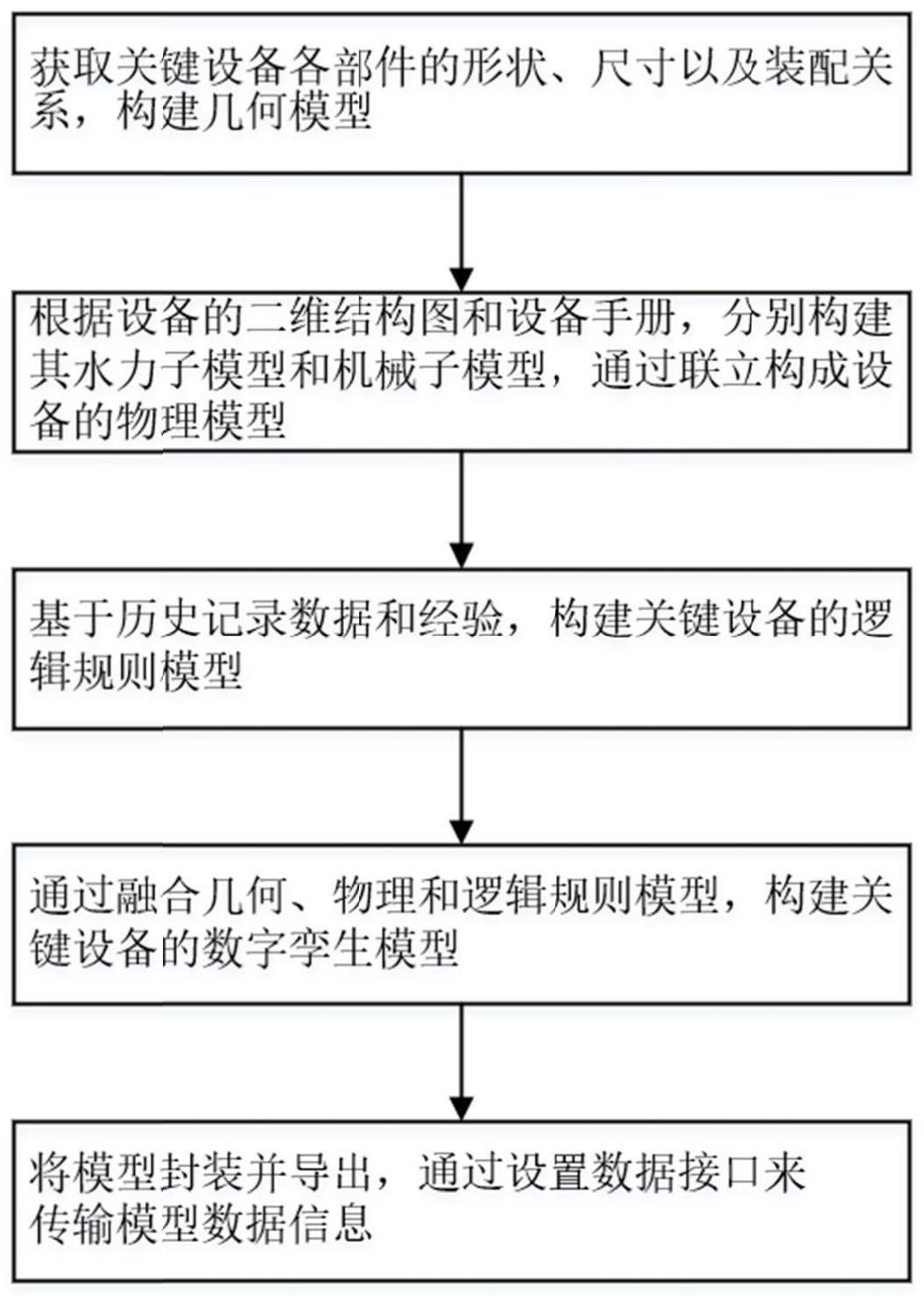

3、一种面向流程行业的关键设备数字孪生模型构建方法,包括如下步骤:

4、s1、获取设备各部件的形状、尺寸以及装配关系,构建设备的几何模型;

5、s2、依据设备的二维结构图和设备手册,提取设备性能参数和结构参数,分别构建水力子模型和机械子模型,将两个子模型联立后,构建设备的物理模型;

6、s3、基于历史记录的设备退化数据,构建设备的逻辑规则模型;

7、s4、融合几何、物理和逻辑规则模型,构建设备的数字孪生模型;

8、s5、将数字孪生模型封装导出后,通过设置数据接口来实现模型数据信息的传输。

9、进一步的,步骤s2中,基于设备的水力数据,构建设备的水力子模型;水力数据包括压力、流量、密度和粘度数据;随后将设备的几何数据和性能参数代入水力子模型中,公式如下:

10、mhydraulic=f(p,q,μ,ρ,g,hloss,hstruc)

11、其中:p为设备传感器测得的压力,单位为pa;ρ为运输的液体密度,单位为kg/m3;g为重力加速度,单位为m/s2;q为流量,单位为m3/h;hloss为损失系数;μ为液体的动力粘度,单位为pa·s;hstruc为设备的结构参数。

12、进一步的,步骤s2中,基于设备的机械输入输出数据,构建设备的机械子模型;机械输入输出数据包括转速和转矩;随后将设备的几何数据代入机械子模型中,公式如下:

13、mmechanic=f(t,ω,m,g,floss,mstruc)

14、其中:t为转矩,单位为nm;floss为摩擦阻力系数;m为设备的质量,单位为kg;ω为设备的转速,单位为rad/s;mstruc为针对机械子模型的设备的结构参数;g为重力加速度,单位为m/s2。

15、最后,联立水力子模型和机械子模型,如下式:

16、

17、即构成了关键设备的物理模型。

18、进一步的,步骤s3中,设备的逻辑规则模型构建方法为:基于历史记录的设备退化数据,构建物理模型参数变化趋势与设备不同退化特征之间的二维映射表,再基于采集的传感器数据,包括出入口压力、流量、转矩和转速,与物理模型的仿真数据构建目标函数,通过自适应人工鱼群优化算法,使二者输出保持一致,实现与物理设备之间的状态同步。

19、具体的,基于采集的传感器数据与物理模型的仿真数据,构建的目标函数为:

20、

21、其中,f1=mhydraulic;f′1=f(p,q,μ,ρ,g,h′loss,h'struc);para1={h'loss,h'struc};f2=mmechanic;f′2=f(t,ω,m,g,f′loss,m'struc);para2={f'loss,m′struc}。

22、进一步的,自适应人工鱼群算法对比于传统的人工鱼群算法,在鱼的“聚群行为”中增加了步长缩减因子,在算法迭代初期以较大的步长快速向最优点逼近,在接近最优点后缩短步长以提高求解精度,公式如下:

23、

24、其中:xi为鱼的当前状态;xi_next为鱼的下一状态;xj为视野范围内目标值最小的伙伴;step为移动步长;α=t·e-(max_iter-k)为步长缩减因子,max_iter为算法的最多迭代次数;k为当前算法的迭代次数;t为惩罚系数,用于控制步长缩减的快慢。

25、进一步的,在步骤s4中,各种模型的融合方法:通过采集物理设备的传感器数据与物理模型的仿真数据构建目标函数,然后通过自适应人工鱼群算法进行调参,使二者的输出保持一致;再基于物理模型各参数的变化趋势,通过逻辑规则模型的映射表判断设备的退化行为,并修改几何模型的形状参数。

26、进一步的,在步骤s5中,设置数据接口来传输数字孪生模型的数据信息,数据信息包括用于监测设备运行状态的状态信息,以及与上下游设备交互的关联信息。

27、综上所述,由于采用了本技术方案,本发明的有益效果如下:

28、本发明适用于流程行业中的关键设备数字孪生建模:通过获取关键设备的传感器数据,驱动设备的行为模型状态更新,并通过数据接口实时监控设备的运行状态,减少人力资源浪费。另外,数据接口传输的信息不仅包括设备状态信息,还有与上下游设备交互的关联信息,从而为构建整条产线的数字孪生模型奠定基础。

29、本发明通过运用优化算法来更新模型的参数,缩小其输出与测量信号之间的差距,再根据逻辑规则模型的二维映射表,判断设备的退化状态和类型,并将其显示在几何模型上,方便监测人员快速了解设备的健康状态。

技术特征:

1.一种面向流程行业的关键设备数字孪生模型构建方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种面向流程行业的关键设备数字孪生模型构建方法,其特征在于:步骤s2中,基于设备的水力数据,构建设备的水力子模型;水力数据包括压力、流量、密度和粘度数据;随后将设备的几何数据和性能参数代入水力子模型中,公式如下:

3.根据权利要求2所述的一种面向流程行业的关键设备数字孪生模型构建方法,其特征在于:步骤s2中,基于设备的机械输入输出数据,构建设备的机械子模型;机械输入输出数据包括转速和转矩;随后将设备的几何数据代入机械子模型中,公式如下:

4.根据权利要求3所述的一种面向流程行业的关键设备数字孪生模型构建方法,其特征在于:步骤s2中,联立水力子模型和机械子模型,如下式:

5.根据权利要求1所述的一种面向流程行业的关键设备数字孪生模型构建方法,其特征在于:步骤s3中,设备的逻辑规则模型构建方法为:基于历史记录的设备退化数据,构建物理模型参数变化趋势与设备不同退化特征之间的二维映射表,然后通过自适应人工鱼群优化算法,实现物理模型与物理设备之间的状态同步;通过获取物理模型的参数变化向量,输出设备的退化行为。

6.根据权利要求5所述的一种面向流程行业的关键设备数字孪生模型构建方法,其特征在于:设备退化数据基于采集的传感器数据得到,包括出口压力、流量、转矩和转速,与物理模型的仿真数据共同构建目标函数;利用自适应人工鱼群优化算法,调节物理模型的参数,使输出保持一致。

7.根据权利要求5所述的一种面向流程行业的关键设备数字孪生模型构建方法,其特征在于:自适应人工鱼群优化算法中,在鱼的“聚群行为”中增加步长缩减因子,在算法迭代初期以特定步长向最优点逼近,在接近最优点后缩短步长,公式如下:

8.根据权利要求6所述的一种面向流程行业的关键设备数字孪生模型构建方法,其特征在于:基于采集的传感器数据与物理模型的仿真数据,构建的目标函数为:

9.根据权利要求1所述的一种面向流程行业的关键设备数字孪生模型构建方法,其特征在于:步骤s4中,三类模型的融合方法为:通过采集物理设备的传感器数据与物理模型的仿真数据构建目标函数,然后通过自适应人工鱼群算法进行调参,使输出保持一致;将物理模型的参数变化向量输入到逻辑规则模型中,判断设备的退化行为;基于设备部件的退化信息,修改几何模型的外观颜色,提醒设备监控人员及时维修设备。

10.根据权利要求1所述的一种面向流程行业的关键设备数字孪生模型构建方法,其特征在于:步骤s5中,设置数据接口来传输数字孪生模型的数据信息,数据信息包括用于监测设备运行状态的状态信息,以及与上下游设备交互的关联信息。

技术总结

本发明提供一种面向流程行业的关键设备数字孪生模型构建方法,属于数字孪生技术领域,解决了关键设备健康状态难以掌握的问题;包括:获取设备各部件的形状、尺寸和装配关系,构建设备的几何模型;通过设备的二维结构图和设备手册,提取设备性能参数和结构参数,分别构建水力子模型和机械子模型,通过联立两个子模型,构建设备的物理模型;基于历史记录设备退化数据,构建设备的逻辑规则模型;通过融合几何、物理和逻辑规则模型,构建设备的数字孪生模型;将模型封装导出后,设置数据接口,监测设备运行状态;本发明可实现物理设备实体与孪生模型的数据互联和虚实映射,实时监控设备的运行状态,降低巡检频率,减少人力资源的浪费。

技术研发人员:任琳琳,马洪波,吴雪莹,孔宪光,李晓明,张国伟

受保护的技术使用者:中国航空油料集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!